|

Расчет и выбор посадки с зазором методом выбора посадки по оптимальному зазору

|

|

|

|

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

Высшего образования

«Московский государственный технологический университет «СТАНКИН»

(ФГБОУ ВО «МГТУ «СТАНКИН»)

Кафедра измерительных информационных систем и технологий

Курсовая работа

по дисциплине:

«Взаимозаменяемость и нормирование точности»

Студенческий билет №116372

Рис.8 детали: 2,4

Выполнил: студент группы ИДБ-16-14 Усова Е.А.

Проверил: научный руководитель Глубокова С.В.

Москва – 2018

Содержание

1. Расчет и выбор посадки с зазором (по оптимальному зазору) 3

2. Расчет и выбор посадки с натягом. 8

3. Расчет размерной цепи. 13

4. Расчет посадок подшипников качения. 1

5. Расчет геометрических параметров резьбового соединения с метрической резьбой 22

6. Расчет и выбор посадок прямобочного шлицевого соединения. 25

7. Выбор допусков и посадок. 27

7.1. Выбор допусков и посадок для вала. 27

7.2. Выбор допусков и посадок для стакана. 34

8. Допуски формы и расположения. 37

8.1. Допуски формы и расположения для вала. 37

8.2 Допуски формы и расположения для стакана. 40

9. Назначение шероховатостей. 42

9.1 Назначение шероховатостей для вала. 42

9.2 Назначение шероховатостей для стакана. 43

Список использованной литературы.. 44

Расчет и выбор посадки с зазором методом выбора посадки по оптимальному зазору

Дано:

Материал втулки баббит

Номинальный диаметр D=90мм

Длина соединения l=105мм

Число оборотов вала n=100об/мин

Радиальная нагрузка p=2000Н

Температура смазки Tсм=70град

1) Переводим все расчетные параметры на единицы СИ:

|

|

|

Номинальный диаметр D=0,09м

Длина соединения l=0,105м

Радиальная нагрузка p=2000Н

Число оборотов вала n=100

Угловая скорость

0,0195

0,0195

Материал втулки баббит

угол охвата подшипника  (половинный)

(половинный)

2) Определяем среднее давление на опору:

3) Определяем относительную длину подшипника:

4) Определяем характеристику режима:

5) Определяем оптимальный относительный зазор:

, где

, где  – коэффициент оптимального зазора, учитывающий угол охвата и относительную длину подшипника.

– коэффициент оптимального зазора, учитывающий угол охвата и относительную длину подшипника.

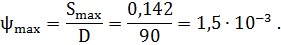

6) Для заданного диаметра находим оптимальный зазор:

7) Определяем толщину смазочного слоя  при оптимальном зазоре:

при оптимальном зазоре:

8) Выбираем посадку по ГОСТ25347-82, которая обеспечивает зазоры, близкие к оптимальному, то есть  . Условию удовлетворяет ø

. Условию удовлетворяет ø  .

.

Определим для каждой посадки  и коэффициент четности η:

и коэффициент четности η:

Для посадки ø  :

:

Посадка ø  является оптимальной и удовлетворяет требованиям, что средний зазор посадки близок по значению к оптимальному и коэффициент четности посадки η>2.

является оптимальной и удовлетворяет требованиям, что средний зазор посадки близок по значению к оптимальному и коэффициент четности посадки η>2.

9) Определяем наименьший и наибольший относительные зазоры:

10) Определяем коэффициенты несущей способности (нагруженности) для наименьшего и наибольшего относительных зазоров:

11) Находим относительные эксцентриситеты для предельных зазоров по значению λ=1,16 и соответствующим значениям  .

.

При наименьшем зазоре

При наибольшем зазоре

12) Находим минимальные толщины смазочного слоя, которые будут обеспечиваться при предельных зазорах.

При наименьшем зазоре:

При наибольшем зазоре:

Эти значения были бы при tП=50  однако подшипник может при малых зазорах нагреваться до более высокой температуры.

однако подшипник может при малых зазорах нагреваться до более высокой температуры.

13) Предполагая работу подшипника без принудительной смазки под давлением, произведем тепловой расчет при наименьшем зазоре.

Примем температуру равной 70  .

.

Динамическая вязкость масла при 70  .

.

Характеристика режима:

|

|

|

Коэффициент несущей способности:

Соответствует относительному эксцентриситету  0,9, для которого определяем коэффициент сопротивления вала вращения для половинного подшипника

0,9, для которого определяем коэффициент сопротивления вала вращения для половинного подшипника  8,862.

8,862.

Условный коэффициент трения получаем так:

Вычисляем превышение температуры подшипника свыше нормальной температуры, равной 20  :

:

, где

, где

,

,  .

.

Отсюда температура подшипника и смазки будет равна:

14. При полученной температуре работы подшипника относительный эксцентриситет равен  0,9 и наименьшая толщина слоя смазки составит:

0,9 и наименьшая толщина слоя смазки составит:

15. Установим критическую толщину смазки, исходя из выбора коэффициента запаса надежности жидкостного трения kж=2. Тогда из уравнения  получим

получим

Для обеспечения надежного жидкостного трения устанавливаем следующие требования к шероховатости поверхностей и допускам формы:

высота неровностей поверхности вала  1,6

1,6  мкм,

мкм,

высота неровностей поверхности подшипника  мкм,

мкм,

допуски конусообразности  IT (IT=35мкм).

IT (IT=35мкм).

Таким образом, критическая толщина масляного слоя будет составлять следующую величину:

| + |

| - |

| 0 |

| +35 |

| -1 07 |

| -72 |

| e7 |

| H7 |

| S min = 72 |

|

Рис. 1.1. Схема расположения полей допусков посадки с зазором

|

|

|