|

Расчет и выбор посадки с натягом.

|

|

|

|

Дано:

Номинальный диаметр D=200мм

Диаметр осевого отверстия в вале d1=80мм

Диаметр втулки d2=270мм

Длина соединения l=100мм

Вращающий момент Mкр=350Н  м

м

Осевое усилие Pос=16кН

Материал вала: ст35

Материал втулки: ст45

Коэффициент трения f: 0,2

1) Вычислим эксплуатационное давление:

2) Определим характер деформирования, вызываемого давлением:

По рисунку определим, что деформация охватываемой и охватывающей детали находится в упругой зоне при  и

и  .

.

3) Вычислим наибольшее допускаемое удельное давление, исходя из условия обеспечения прочности наименее прочной детали – втулки из стали 45

где,  – предел прочности втулки из стали 45,

– предел прочности втулки из стали 45,  – коэффициент, зависящий от отношения

– коэффициент, зависящий от отношения  и выбираемый по графикам. Так как

и выбираемый по графикам. Так как  =

=  = 0,5 и

= 0,5 и  , то

, то  = 0,5.

= 0,5.

4) Определим предельные значения натягов:

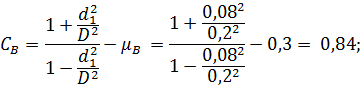

Где СА и СВ – геометрические коэффициенты, определяемые как

где –  коэффициенты Пуассона (

коэффициенты Пуассона ( ),

),  и

и  - модули упругости материалов (

- модули упругости материалов (

=0,004 мм;

=0,25 мм.

5) Рассчитаем предельные значения натягов с учетом компенсаций. Так как коэффициент линейного расширения отверстия  больше, чем коэффициент линейного расширения вала, то для случая, когда рабочая температура больше нормального значения

больше, чем коэффициент линейного расширения вала, то для случая, когда рабочая температура больше нормального значения

А) Задавшись  =

=  =15 мкм определяем:

=15 мкм определяем:

мкм, где коэффициенты KA и KB равны 0,50.

мкм, где коэффициенты KA и KB равны 0,50.

Б)  =

=  .

.

В) Для расчета колебаний натяга вследствие колебания температуры и коэффициентов линейного расширения металлов вала и отверстия находим частные производные из выражения

Случайную суммарную погрешность  определяем как

определяем как

где  мм,

мм,

где  -диапазон колебания рабочей температуры.

-диапазон колебания рабочей температуры.

мм;

мм;

мм.

мм.

Величиной пластической деформации NP пренебрегаем, т.к. разборка соединения не предполагается. Скорость вращения сопряженных деталей низка, поэтому NC=0.

|

|

|

Тогда

В зависимости от Nmin и Nmax по ГОСТ25347-82 выбираем стандартную посадку ø  .

.

Выбранная посадка ø  обеспечивает достаточные запасы прочности соединения и соединяемых деталей. Запас прочности соединения при эксплуатации составляет Δзэ=16мкм, а запас прочности соединения деталей, гарантирующих их неразрушение при сборке соединения

обеспечивает достаточные запасы прочности соединения и соединяемых деталей. Запас прочности соединения при эксплуатации составляет Δзэ=16мкм, а запас прочности соединения деталей, гарантирующих их неразрушение при сборке соединения  =122мкм.

=122мкм.

| +280 |

| +106 |

| H8 |

| u8 |

| +72 |

| +168 |

| +122 |

| + |

| - |

| 0 |

Рис. 2.1. Схема расположения полей допусков соединения с натягом

Расчет размерной цепи.

Дано: размерная цепь, образующаяся при установке вала в корпус редуктора, согласно сборочному чертежу (рис. 3.1). Номинальные размера составляющих звеньев:

А1=402мм, А2=4мм, А3=34мм, A4=42, А5=102мм, А6=42мм, А7=120мм, А8=42мм, А9=4мм, А10=28мм.

Замыкающим звеном  является зазор между торцом подшипника качения и торцом крыши подшипника. Даны предельные отклонения замыкающего звена: ЕSА∑ = +0,72 мм, ЕIА∑ = -0,38 мм.

является зазор между торцом подшипника качения и торцом крыши подшипника. Даны предельные отклонения замыкающего звена: ЕSА∑ = +0,72 мм, ЕIА∑ = -0,38 мм.

Даны так же класс точности 5 и условные обозначения подшипников качения 414, которые служат опорами вала и ширина колец каждого из которых является звеньями А4 и А8 рассматриваемой размерной цепи.

Рис. 3.1. Размерная цепь узла вала редуктора.

Характеристики составляющий звеньев, используемые в ходе решения задачи, удобно заносить в таблицу 3.1. Вначале устанавливают, какие составляющие звенья являются увеличивающими, а какие уменьшающими и заносят эти данные в третий столбец таблицы 3.1.

Требуется определить допуски и предельные отклонения составляющих звеньев, которые обеспечивали бы заданные отклонения замыкающего звена. Вначале определяют допуск замыкающего звена путем вычисления разности его предельных отклонений:

ТА∑= ЕSА∑– ЕIА∑ = +0,72 – (– 0,38) = 1,1 мм = 1100 мкм.

С другой стороны, известно, что этот допуск замыкающего звена равен сумме допусков всех составляющих звеньев, которые и требуется определить в данной задаче. Другими словами, требуется разделить («распределить») допуск замыкающего звена на допуски составляющих звеньев. При этом допуски ширины колец подшипников качения известны заранее (из справочников), поэтому эти допуски сразу вычитают из допуска замыкающего звена.

|

|

|

Зная, что ширина колец каждого из подшипников равна 42мм, а класс точности подшипников – 5, из справочников находят, что ЕSА4 = ЕSА8 = 0; ЕIА4 = ЕIА8 = – 0,12 мм. Поэтому допуски ТА4=ТА8=0,12мм=120 мкм. Эти значения для звеньев А4 и А8 заносят во все последующие столбцы таблицы 3.1, чтобы учитывать их в дальнейших расчетах, но оставлять их неизменными.

Допуск замыкающего звена, за вычетом допусков колец подшипников, составляет 1,1 – 2∙0,12 = 0,86 мм = 860мкм.

Для распределения этого значения на допуски звеньев А1, А2, А3, A4,А5, А6, А7, А9, А10 воспользуемся методом одного квалитета, т.е. постараемся подобрать такой квалитет, чтобы допуски звеньев, изготовленных по этому квалитету, в сумме составляли число, близкое к 860. Допуск любого квалитета определяется как произведение единицы допуска i (своей для каждого интервала номинальных размеров) и количества a единиц допуска (своего для каждого квалитета). Если все составляющие звенья будут изготавливаться по одному квалитету, то все они будут характеризоваться одним значением a. Различными для них будут значения i, т.к. номинальные размеры звеньев принадлежат к разным интервалам. Таким образом, справедливо уравнение:

Откуда

Значения ii для каждого звена определяют по таблице и заносят в четвертый столбец таблицы, а затем вычисляют сумму значений единицы допуска. Зная

значения ТА∑ и  ,вычисляют a:

,вычисляют a:

Далее, используя таблицу допусков для различных квалитетов и интервалов номинальных размеров из справочника, а именно, нижнюю строку этой таблицы, где приведены количества единиц допуска для каждого квалитета, находят, что ближайшим к вычисленному значению 49,884 является значение 40, соответствующее 9-му квалитету, т.е. все составляющие звенья размерной цепи (кроме колец подшипников) нужно изготавливать по 9-му квалитету.

По той же таблице справочника находят значения допусков 9-го квалитета для составляющих звеньев цепи, заносят найденные значения в пятый столбец таблицы 3.1 и вычисляют сумму допусков всех составляющих звеньев. Эта сумма не равна заданному допуску замыкающего звена (т.к. количество единиц допуска 9го квалитета лишь приближенно соответствует вычисленному значению 40). Поэтому необходимо скорректировать (увеличить) значение допуска для одного из составляющих звеньев на 382мкм. Звено, выбираемое для таких целей, называют зависимым. Для этого же звена далее необходимо будет рассчитывать нестандартные предельные отклонения. Поэтому в качестве зависимого целесообразно выбирать звено, которое представлено размером детали, наиболее просто изготавливаемым и измеряемым. Для рассматриваемого примера зависимым целесообразно выбирать звено А5. Тогда допуск этого звена будет

|

|

|

ТА5=74+108=182 мкм.

В шестую графу таблицы 3.1 наносят скорректированное значение ТА5, прежние значения допусков остальных звеньев и вычисляют сумму остальных допусков, которая должна получиться равной заданному допуску замыкающего звена.

Последним шагом решения является назначение предельных отклонений составляющих звеньев.

Для этого необходимо сначала определить для каждого звена, является ли представляющий его размер детали охватывающим («отверстием»), охватываемым («валом») или не охватываемым и не охватывающим (ни «валом», ни «отверстием»). Эти данные заносят в седьмой столбец таблицы 3.1. Предельные отклонения для звеньев – «отверстий» как для основных отверстий ( ); для звеньев – «валов» – как для основных валов (es

); для звеньев – «валов» – как для основных валов (es  ); для звеньев – не являющимися на «валами» ни «отверстиями» назначают симметричные отклонения

); для звеньев – не являющимися на «валами» ни «отверстиями» назначают симметричные отклонения

( ).

).

Таблица 3.1. Сводная таблица данных при расчете размерной цепи

| Обозна-чение звена

| Номи- нальный размер звена | Звено увеличи-вающее или умень- шающее | Значение единицы допуска i, мкм | Значение допуска звена, мкм | звено «вал» «отверстие» или ни «вал» ни «отверстие» | Предельные отклонения звена, мкм | Размеры с предельными отклонениями, указываемыми на чертежах

| ||||

| в соотв с выбранным квалитетом | Скоррек- Тирован-ное | Верхнее, мкк | Нижнее, мкм | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| A1 | 402 | Ув | 3,89 | 155 | 155 | вал | 0 | -155 | 402h9

| ||

| А2 | 4 | Ув | 0,73 | 30 | 30 | вал | 0 | -30 | 4h9

| ||

| А3 | 34 | Ум | 1,56 | 62 | 62 | ни вал ни отв. | +31 | -31 | 34±IT9/2(±0,031) | ||

| А4 | 42 | Ум | в расчете не учитыв. | 120 | 120 | вал | 0 | -120 | 42

| ||

| А5 | 102 | Ум | 2,17 | 87 | 382 | вал | +108 | -274 | 102

| ||

| А6 | 42 | Ум | 1,56 | 62 | 62 | вал | 0 | -62 | 42h9

| ||

| А7 | 120 | Ум | 2,17 | 87 | 87 | вал | 0 | -87 | 120h9

| ||

| А8 | 42 | Ум | в расчете не учитыв. | 120 | 120 | вал | 0 | -120 | 42

| ||

| А9 | 4 | Ув | 0,73 | 30 | 30 | вал | 0 | -30 | 4h9

| ||

| А10 | 28 | Ум | 1,31 | 52 | 52 | ни вал ни отв. | +26 | -26 | 28±IT9/2(±0,026) | ||

| сумма | 14,12 | 805 | 1100 | ||||||||

Предельные отклонения зависимого звена определяют в последнюю очередь (зная предельные отклонения остальных составляющих звеньев и требуемые предельные отклонения замыкающего звена) по формулам:

+720=(0+0+0) – (–31–120 – 62 – 87 – 120 – 26 – eiA5 );

+720 = 446 – eiA5;

eiA5 = –274мкм;

–380 = (–155 –30 –30) – (+31 + 0 + esA5 + 0 + 0 + 0 + 26);

-380 = – 215 – 57 – esA5;

esA5 = +108мкм;

Вычисленные значения заносят в таблицу 3.1.

Для проверки вычисляют допуск зависимого звена А5, исходя из его предельных отклонений:

Совпадение этого значения с вычисленным ранее свидетельствует о правильности выполненных расчетов.

Наконец, в последний 10-й столбец таблицы 3.1 заносят значения размеров составляющих звеньев с указанием их предельных отклонений, т.к. они должны указываться на рабочих чертежах соответствующих деталей.

|

|

|