|

Тормозная система, рулевое управление и передний мост

|

|

|

|

Техническое состояние группы других систем и агрегатов (тормозная система, руль, передний мост, шины и колеса) влияет на безопасность движения. В ГОСТ 25478-91 "Автотранспортные средства. Требования к техническому состоянию по условиям безопасности движения" этому уделяется особое внимание.

ТОРМОЗНАЯ СИСТЕМА

Показателями эффективности рабочей тормозной системы при техническом контроле с использованием тормозных роликовых стендов являются общая удельная тормозная сила ут и коэффициент неравномерности Ки тормозных сил колес на одной оси. Тормозная сила фиксируется в момент блокировки колеса на роликах стенда.

Для автомобилей любой категории Уст должна быть не менее 0,16.

Для автомобилей с пневматическим тормозным приводом потери давления в системе при неработающем двигателе должны быть не более 0,05 МПа в течение 30 мин при свободном положении органов управления тормозами и в течение 15 мин после приведения их в действие.

Несоответствие технического состояния установленным нормам может быть из-за следующих отказов и неисправностей: износ фрикционных накладок, рабочих поверхностей тормозных барабанов (дисков); неправильная работа регулятора тормозных сил; у гидравлических тормозов - разбухание и разрушение резиновых манжет, износ поршней и цилиндров; у автомобилей с антиблокирующей системой - отказ индукционных датчиков блока управления; у пневматических тормозов - износы клапанов тормозных и защитных кранов, прорыв диафрагм тормозных камер, разрушение уплотнительньгх манжет энергоаккумуляторов и др.

Изношенные накладки с тормозных колодок срезают на специальном стенде или высверливают заклепки (при их наличии). Новые накладки прикрепляют заклепками из цветных металлов или приклеивают специальными составами. Приклеивание почти в 3 раза повышает производительность труда, экономит цветные металлы, увеличивает поверхность трения и ресурс накладок.

|

|

|

Радиус рабочей поверхности колодок должен соответствовать радиусу тормозного барабана. Обычно это обеспечивают обточкой двух колодок с накладками на специальной установке. На этих же установках можно расточить тормозные барабаны под ремонтный размер. Есть установки, позволяющие обточить одну колодку под заданный радиус (см. рис. 11.31, а).

При установке колодок в тормозной барабан необходимо обеспечить полное прилегание рабочих поверхностей. Допускается зачистка неровностей. Зазор должен быть минимальным, но позволяющим барабану вращаться без касания колодок. Регулировка проводится механизмами разных типов: червячным, эксцентриком, резьбовой пластиной, натяжением тросов ручного тормоза и пр. Отказавшие детали, как правило, не ремонтируют, а заменяют новыми.

Особую ответственность представляет разборка пружинного энергоаккумулятора многоконтурных тормозных пневмосистем. В энергоаккумуляторе сжата пружина, которая при неосторожной разборке может нанести травму. Технология разборки на примере автомобиля КамАЗ следующая:

отсоединить энергоаккумулятор от тормозной камеры;

установить энергоаккумулятор в приспособление между скобами 2 так, чтобы нижнее кольцо скоб входило во фланец энергоаккумулятора, а упорный фланец 13 винта рукоятки приспособления 1 фиксировал головку винта /2;

отвернуть восемь болтов 6 крепления цилиндра к фланцу;

отвернуть винт 14 приспособления и освободить находящуюся в цилиндре силовую пружину 4. Разобрать энергоаккумулятор.

Сборку проводят в обратном порядке. Но после установки стопорного кольца 9 при выпуске сжатого воздуха центральная труба энергоаккумулятора должна быть направлена в сторону, обеспечивающую безопасность работающих людей в случае срыва ненадежно установленного кольца.

|

|

|

Правильность функционирования привода в целом или отдельных его контуров проверяют набором манометров. Их подключают к специальным клапанам (контрольным выводам) и при различных положениях органов управления тормозной системой последовательно проверяют давление в контурах: тормозных механизмов переднего, среднего и заднего мостов, механизмов стояночного и запасного тормозов, вспомогательного тормоза, системы растормаживания стояночного тормоза. Результаты сравнивают с нормативными значениями.

При ТО-1 по тормозной системе проверяют: герметичность трубопроводов и механизмов; уровень жидкости в гидравлических системах; давление, развиваемое компрессором; затяжку и шплинтовку мест крепления деталей и узлов; свободный и рабочий ходы педали тормоза; эффективность действия тормозов на диагностическом стенде.

При ТО-2 дополнительно к объемам ТО-1 проверяют: состояние тормозных барабанов (дисков), колодок, подшипников колес; работу всех контуров пневматической системы, регулятора тормозных сил.

При ЕО сливают конденсат из воздушных баллонов, в осенне-зимний период проверяют уровень специальной жидкости во влагоотделителе.

При СО промывают фильтр регулятора давления в керосине, подготавливают его к осенне-зимнему сезону. При температуре окружающего воздуха ниже +5 °С влагоотделитель должен быть включен.

РУЛЕВОЕ УПРАВЛЕНИЕ

Основными неисправностями рулевого управления являются: износы сочлененных деталей червячного или реечного механизмов, втулок, подшипников и мест их посадки, деталей шаровых соединений рулевых тяг, погнутость тяг и т.д. Главная причина повышенного износа деталей - неправильная регулировка, несвоевременная или недостаточная смазка узлов.

Технология регулировки механизма рулевого управления с гидроусилителем зависит от конструктивных особенностей конкретного автомобиля. После ремонта все подвижные сопрягаемые детали должны работать без заедания и заклинивания при повороте вала рулевой сошки от одного крайнего положения до другого. Насосы гидроусилителей обычно проверяют на развиваемое максимальное давление (примерно 7,0 МПа) при температуре масла 65-75 °С.

|

|

|

Совместную работу насоса с гидроусилителем проверяют на специальном стенде или непосредственно на автомобиле при нахождении сошки в каком-либо крайнем положении.

Люфт руля в эксплуатации, согласно ГОСТ, для легковых автомобилей не должен превышать 10°, грузовых - 25°, автобусов - 20°.

ПЕРЕДНИЙ МОСТ

Основные неисправности переднего (неведущего) моста: неправильная регулировка подшипников ступиц колес, погнутость балки, поворотных рычагов, износ посадочного места под шкворень, самих шкворней и их втулок, посадочных мест под подшипники поворотных цапф и т.д.

Внутреннюю полость ступицы после ремонта и при ТО-2 заполняют тугоплавкой смазкой требуемой марки. Регулировку подшипников качения ступиц колес проводят при свободно вращающемся тормозном барабане (не должно быть касания тормозных колодок) по технологии изготовителя.

Передние мосты разбирают на специальных стендах или подставках. Для выпрессовки шаровых пальцев, наружных и внутренних колец подшипников качения применяют съемники; для выпрессовки шкворней - переносные гидропрессы. Деформацию балки переднего моста определяют различными приспособлениями, шаблонами, линейками, угольниками. Правят балки под прессом в холодном состоянии.

Изношенные шарниры рулевых тяг и втулки шкворня подлежат замене на новые. Вначале запрессовывают одну новую втулку. Оставшаяся вторая будет базой для хвостовика развертки, которой новую втулку обрабатывают под требуемый диаметр. Так же поступают со второй втулкой. При запрессовке втулок требуется совместить отверстия для смазки. Обработанную поверхность очищают от стружки, смазывают.

К числу наиболее распространенных неисправностей переднего моста относится нарушение углов установки колес (УУК), что определяет темп и характер износа протектора.

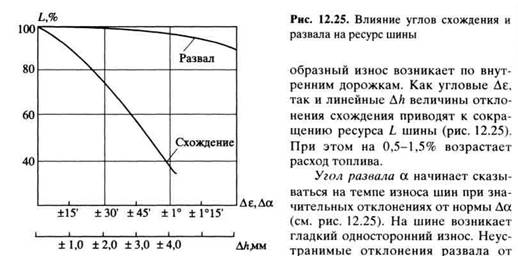

Угол схождения г - наиболее значимый угол, поскольку больше всего влияет на темп износа. При избыточном положительном схождении на обеих передних шинах возникает односторонний пилообразный износ по наружным дорожкам протектора. При недостаточном схождении или расхождении колес односторонний пило-

|

|

|

нормы, что характерно для автомобилей с неразъемной передней балкой, требуют корректировки схождения, иначе появится износ, как при неотрегулированном схождении. На угол наклона шкворня в поперечной плоскости (оси поворотов) конструктивно регулировочные воздействия не предусмотрены. У легкового автомобиля с рычажной подвеской он изменяется одновременно с углом развала.

Угол наклона шкворня в продольной плоскости у влияет на износ протектора, в случае если он не равен величине этого угла на другом колесе. Возникает односторонний износ одной шины. При этом на прямолинейном участке дороги автомобиль "тянет" в сторону.

Соотношение углов поворотов влияет на износ передних шин в тех случаях, когда автомобиль много движется по закруглениям, например в условиях большого города или на горных дорогах. Характерным признаком отклонения по этому параметру является износ одной, самой крайней, дорожки, что особенно заметно у шин с дорожным рисунком протектора.

Перекос заднего моста приводит к тому, что автомобиль располагается под углом к траектории движения. На задних шинах возникает односторонний пилообразный износ: по внутренним дорожкам протектора шин одной стороны автомобиля и по наружным - другой.

Если причину неравномерного износа не устранить на начальном этапе его возникновения, то через 15-20 тыс. км протектор может быть изношен волнами по всей поверхности.

Конструктивно у грузовых автомобилей и автобусов предусмотрена регулировка только угла схождения, у легковых (в большинстве случаев) - углов развала, продольного наклона оси поворота, соотношения углов поворотов, схождения. Приведенная последовательность является технологически необходимой. Несоблюдение ее приводит к нарушению ранее отрегулированного угла. Изменение углов развала и продольного наклона шкворня грузового автомобиля может быть вызвано деформацией балки. Если балку невозможно выправить, ее заменяют на новую.

У большинства легковых автомобилей с двухрычажной передней подвеской угол развала изменяют поперечным смещением оси верхнего или нижнего рычага подвески (рис. 12.26). Для этого под каждый болт крепления оси добавляют (или изымают из-под него) одинаковое количество регулировочных прокладок (скоб). Изменение продольного наклона оси поворотов производят незначительным смещением оси рычага в горизонтальной плоскости. Для этого регулировочные

|

|

|

прокладки переставляют от одного болта к другому. Количество заменяемых прокладок зависит от того, насколько надо изменить регулируемые углы. Регулировки углов развала и продольного наклона оси поворота предусмотрены как две самостоятельные операции, но осуществляются воздействием на одни и те же точки. Поэтому регулировку этих углов можно совместить в одну технологическую операцию, которая для некоторых моделей автомобилей выполняется с использованием номограммы (рис. 12.27). Первоначально измеряют угол развала а и определяют

динаты этой точки относительно осей "скобы переднего болта" и "скобы заднего болта" позволяют определить количество скоб, которое необходимо добавить под соответствующий болт (знак "+") или изъять из-под него (знак "-").

В приведенном на рис. 12.27 примере для ГАЗ-3110, чтобы изменить существующее значение угла развала на +45', а продольного наклона оси поворота на +40', надо под передний болт добавить пять скоб, а под задний две скобы толщиной 1 мм.

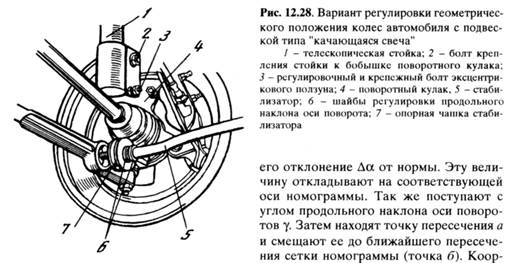

Для легковых автомобилей с подвеской типа "качающаяся свеча" технология регулировки углов развала и продольного наклона оси поворота зависит от конструктивных особенностей конкретной марки автомобиля. Так, для автомобиля АЗЛК-2141 развал изменяют поворотом болта 3 эксцентрикового ползуна, установленного в бобышке (рис. 12.28). Продольный наклон оси поворота изменяют постановкой или изъятием регулировочных шайб 6 между опорной чашкой 7 стабилизатора и уступом на самом стабилизаторе 5. В процессе эксплуатации, как правило, шайбы требуется изымать. По технологии необходимо отсоединить стабилизатор от места его крепления. На практике эти шайбы легко вырубаются узким зубилом. Одна шайба толщиной 3 мм (конструктивно предусмотрено две шайбы) изменяет угол примерно на 20*.

Регулировка соотношения углов поворота обычно достигается обеспечением равенства линейных величин обеих рулевых тяг. Чтобы не произошло изменение угла схождения - одну тягу укорачивают, другую на такую же величину удлиняют. Для соотношения углов поворота не может быть постоянного значения норматива, так как этот параметр конструктивно связан с углом схождения. При регулировке надо добиться, чтобы угол недоворота наружного (к центру поворота) колеса по отношению к внутреннему, повернутому на 20°, был равен углу недоворота другого колеса, когда оно станет наружным.

Для некоторых моделей автомобилей разработаны номограммы, по которым в зависимости от фактических значений углов недоворота каждого колеса определяют, в какую сторону и на сколько оборотов следует повернуть регулировочные муфты.

Регулировка угла схождения у грузовых автомобилей выполняется изменением длины поперечной рулевой тяги, у легковых с червячным рулевым механизмом -одной из двух боковых тяг, а у легковых с реечным рулевым механизмом обязательна регулировка угла схождения каждого колеса в отдельности соответствующей рулевой тягой.

Нормативные значения УУК устанавливает завод-изготовитель автомобиля.

Для лучшего сцепления с дорогой, снижения темпа износа и равномерного изнашивания протектора шина должна располагаться вертикально к дороге и параллельно направлению движения автомобиля.

При движении заднеприводных автомобилей под действием сил дорожного сопротивления передние колеса расходятся, у переднеприводных в тяговом режиме, как правило, сходятся на величину существующих зазоров в рулевой трапеции. Колеса должны располагаться параллельно друг другу. Нормативное схождение не всегда обеспечивает это условие.

Причина - в индивидуальном техническом состоянии каждого автомобиля, особенно с независимой подвеской передних колес. Эта особенность устранима, если регулировку угла схождения легковых автомобилей проводить при нагру-жении подвески силами, имитирующими условия движения: вертикальной силой на передний мост, равной 500-600 Н, и разжимной силой на передние колеса, равной 400-500 Н, создаваемой специальной нагрузочной штангой при ее установке между боковинами передних шин на уровне центров колес. Угол схождения при регулировке надо установить в интервале 0 ± 5'. Такое же положение колеса займут при движении автомобиля. Более точно величину разжимной силы определяют по специальной номограмме, где учтены фактическое значение угла развала, наиболее часто используемая скорость движения автомобиля и ряд прочих факторов.

При ТО-1 по рулевому управлению и передней оси проверяют люфты рулевого колеса, шарниров рулевых тяг и рычагов, подшипников ступиц колес, герметичность системы гидроусилителя, состояние шкворневого соединения, крепление и шплинтовку гаек.

При ТО-2 с учетом объема ТО-1 проверяют состояние рессор, пружин, амортизаторов, узлов балки передней оси, углы установки колес, дисбаланс колес, состояние и крепление карданного вала гидроусилителя, крепежных соединений.

|

|

|