|

Безбумажные технологии и средства идентификации

|

|

|

|

Итак, 95-96% времени персонала тратится на ввод первичной информации в ПЭВМ. Кроме того, могут быть случаи сознательного искажения данных, особенно на пассажирском транспорте (приписки выполненных рейсов, изменение показателей регулярности движения, снижение плановой выручки и т.п.). Чтобы снизить трудозатраты на ввод первичных данных и обеспечить достоверность информации, используются средства идентификации объектов (магнитная, штриховая, радиочастотная) и системы контроля работы транспорта.

Сущность идентификации заключается в том, что объектам (автомобилям, персоналу, видам работ, запасным частям и т.д.) присваиваются уникальные коды. Коды наносятся непосредственно на объекты, например, в виде штриховых этикеток, радиочастотных меток и др., а в базе данных компьютерной системы уникальным кодам присваивается определенная информация, характеризующая эти объекты (например, наименование запасной части, ее стоимость, наличие на складе и пр.). С помощью сканеров (устройств считывания кодов) можно фиксировать действия над объектами (приход, отпуск) или изменение их состояния (отправка в ремонт, на ТО), фиксировать дату и время выполнения различных действий, сохранять эту информацию в автономных накопителях и передавать в компьютерные системы в автоматическом режиме. Эффективность применения

средств автоматической идентификации обусловлена практически мгновенным вводом информации в компьютер, при этом исключается возможность случайного или сознательного искажения данных.

Технологии применения магнитного и штрихового кодирования практически идентичны. В обоих случаях используются карточки с нанесенной на них закодированной информацией, которая может быть автоматически считана специальными устройствами. Штриховой код может быть определен как своеобразный алфавит, с помощью которого можно кодировать и впоследствии расшифровывать информацию автоматическим путем. Полоски штрихового кода символизируют две цифры: широкая линия соответствует цифре 1, узкая - цифре 0. Каждый код включает в себя следующие три элемента: набор линий старта (начало кода), закодированные данные, набор линий конца кода. Существует порядка 20 видов штриховых кодов. Самый простой носит название - "2 из 5" (табл. 18.1). Этот код позволяет кодировать только цифры (от 0 до 9), каждая цифра кодируется пятью штрихами, два из которых широкие, а три - узкие. Пробелы в этом коде никакой информации не несут и их ширина равна ширине узкого штриха.

|

|

|

Например, ремонтный листок номер 125, закодированный с помощью этого кода, будет иметь последовательность цифр - 110100010100110100101 (рис. 18.2). Некоторые коды имеют более сложную структуру. Например, в коде "39" значащими являются и темные, и светлые штрихи, он позволяет кодировать цифровую и символьную информацию.

Средства штриховой идентификации в основном применяются для решения задач учета движения (приход, уход) различных объектов (товары, услуги, материальные ценности). Кодированию подлежат как сами учитываемые объекты, так и их получатели или поставщики (это могут быть автомобили, запасные части, агрегаты, детали, смазочные материалы, документы, виды работ и пр.). В качестве

поставщиков и получателей могут выступать персонал (кладовщики, водители, ремонтные рабочие) и подразделения (склады, производственные зоны, участки). Штриховое кодирование может применяться в следующих решаемых на АТП задачах учета:

• движение запасных частей и материалов на складах;

• работа подвижного состава на линии;

|

|

|

• внутригаражное перемещение автомобилей;

• расход топлива;

• работа исполнителей ремонтных зон.

С помощью штриховой идентификации объектов можно вводить в ПЭВМ до 88-90% первичных данных, т.е. значительно снизить долю рутинных работ. В целом по предприятию трудозатраты на ввод данных в ЭВМ могут быть снижены на 78-80%.

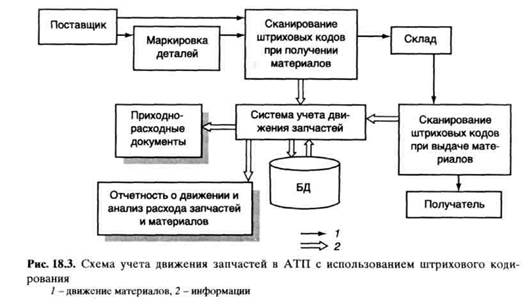

Наиболее типичная задача, где применяется штриховая идентификация, - учет движения материальных ценностей (рис. 18.3). В этом случае каждому виду материалов в базе данных присваивается уникальный код. Этот код печатается (в виде штриховой этикетки) и наклеивается на деталь (на стеллаж или на упаковку). Для идентификации запасных частей можно использовать или номер детали по каталогу, или номенклатурный (складской) номер. Обычно номер детали по каталогу состоит из 11-18 знаков, номенклатурный номер - из 5-6 знаков. Если система используется только в рамках предприятия, то эффективнее использовать более короткий код (номенклатурный номер). Если использовать штриховое кодирование в рамках всей отрасли (АТП, автозаводы, СТОА, магазины запасных частей и т.д.), то штриховая идентификация должна быть единой для всех, и в этом случае в качестве кода необходимо использовать номера деталей по каталогу.

При оформлении прихода материалов на АТП при помощи сканеров в ЭВМ вводятся коды поступающих материальных ценностей и их количество. Система учета движения запасных частей принимает эту информацию, разносит ее по соответствующим электронным картотекам и (в случае необходимости) формирует приходные документы. Если на поступивших деталях (или стеллажах склада) отсутствуют штриховые коды, то они формируются при помощи специальных программ, печатаются и наклеиваются на соответствующие детали или коробки.

При выдаче запасных частей кладовщик считывает штриховой код получателя, затем штриховые коды выдаваемых деталей и указывает их количество. Эта информация через сканер попадает в систему учета запасных частей, выполняется корректирование соответствующих картотек и (при необходимости) формируются расходные документы. В системе учета движения запасных частей имеется блок прикладных программ, позволяющих выполнять анализ расхода запасных частей с формированием соответствующих форм отчетности.

|

|

|

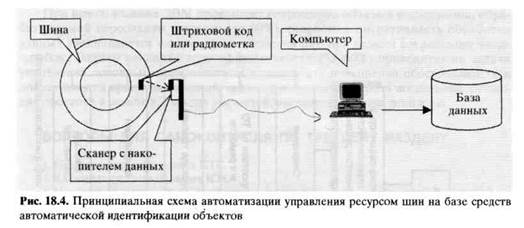

В последние годы значительно возрос интерес к автоматизации управления эксплуатацией различных элементов автомобилей на основе оперативной информации об их техническом состоянии. Рассмотрим эту проблему на примере управления ресурсом шин с использованием штрихового и радиоволнового кодирования (рис. 18.4). Шины идентифицируются либо с помощью этикеток со штриховым кодом, либо с помощью ретрансляторов на микросхемах. Штриховые этикетки приклеиваются к боковой поверхности шины резиновым клеем, а штриховые коды наносятся специальными чернилами, устойчивыми к растяжению и трению. Считывание штрихового кода выполняется с помощью сканера. Радиоволновая микросхема прикрепляется к внутренней боковой поверхности шины, при этом место ее расположения отмечается на внешней стороне специальной меткой. Микросхема не имеет элементов питания, она возбуждается радиоволнами специального сканера, подносимого к ней на расстояние 15-20 см. При возбуждении микросхема передает сканеру специальный сигнал в виде десятизначного идентификационного числа (номер шины), которое запоминается и хранится в сканере.

При использовании автоматизированной системы механик считывает с помощью сканера номер автомобиля, номер шины, для каждой из которых измеряется и вводится в запоминающее устройство сканера глубина протектора. Эта информация хранится в переносном накопителе сканера в течение дня, а затем переносится в стационарный компьютер, где периодически обрабатывается с помощью специальных программ. Компьютер анализирует износы по типам шин, по рисункам протекторов, по автомобилям, маршрутам работы и т.д. Это позволяет оперативно реагировать на отклонения в темпах изнашивания, прогнозировать затраты, связанные с износом шин, оценивать качество работ фирм, занимающихся производством шин и восстановлением протекторов и т.д.

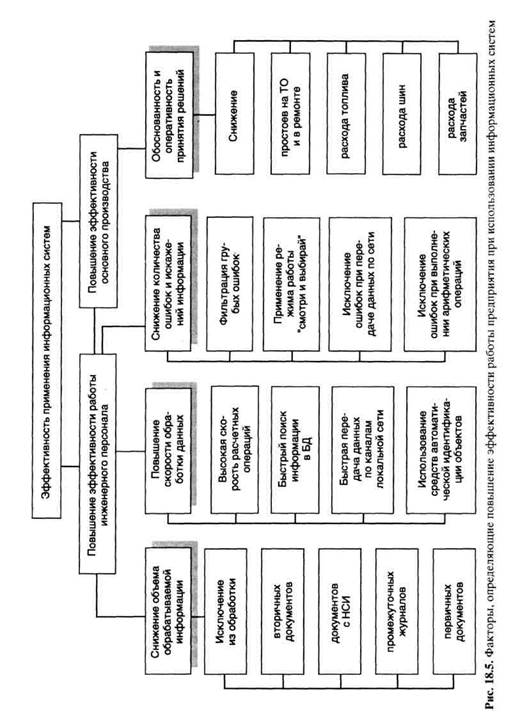

Эффективность информационной системы зависит от ее структуры (количество и состав АРМ, перечень решаемых задач, используемые технические средства и т.д.), а применение информационных систем увеличивает эффективность работы не только персонала, но главным образом самого производства (рис. 18.5).

|

|

|

|

При использовании ЭВМ происходит сокращение объемов информации, обрабатываемой персоналом вручную (до 60%), скорость и оперативность обработки данных увеличивается в сотни, даже в тысячи раз, при резком сокращении числа ошибок. Однако основная доля эффективности (55-60%) приходится на задачи управления основным производством в результате повышения обоснованности и оперативности принятия решений, индивидуализации контроля исполнения, снижения простоев в ремонте, расхода запчастей, экономии топлива, шин и т.п.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ ПО ТРЕТЬЕМУ РАЗДЕЛУ

1. Назовите основные задачи ИТС.

2. Какими ресурсами обладает ИТС?

3. Назовите основные этапы управления, какова роль руководителя при управлении?

4. Каково значение целевой функции при управлении и принятии решений?

5. Составьте анкету для априорного ранжирования по организационным или технологическим вопросам, решаемым в курсовом или дипломном проекте.

6. Сравните априорное ранжирование и метод Дельфи при принятии решений на уровне ИТС АТП.

7. Сравните методы принятия решений в условиях определенности, риска и неопределенности. Приведите примеры.

8. Сравните централизованную и децентрализованную системы управления производством ТО и ремонта автомобилей.

9. Какие методы и формы применяются при организации производства ТО и ремонта автомобилей?

10. Каковы основные принципы ЦУП? Дайте краткую характеристику его под

разделений.

11. Перечислите основные виды документов, используемых ИТС АТП.

12. Каково назначение лицензирования и сертификации на автомобильном транспорте, в чем сходство и различие?

13. С помощью каких показателей можно оценить совершенство применяемых на производстве информационных технологий?

14. Какие основные требования предъявляются к информационным системам АТП или СТО?

15. Приведите примеры безбумажных технологий получения и обработки производственной информации. Каковы преимущества этих технологий?

Раздел четвертый

|

|

|