|

Погрешности закрепления заготовок в приспособлении на примере кольцевой нежесткой детали.

|

|

|

|

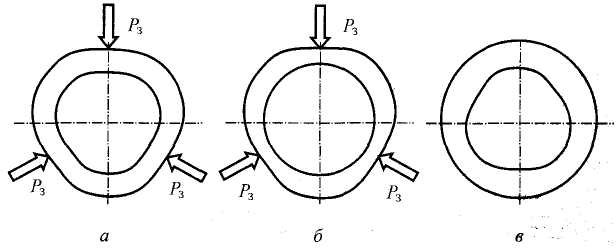

Составляющей частью погрешности установки является погрешность закрепления  заготовки в приспособлении. Каждая заготовка должна быть не только установлена так, чтобы ее технологические базы контактировали с установочными элементами приспособлений, но и закреплена с силой зажима, обеспечивающей отсутствие ее смещений под действием силы резания. Силы зажима могут приводить к деформации заготовок (рис.3) и образованию погрешностей в результате упругого восстановления после снятия детали. Погрешность закрепления особенно важно учитывать при обработке маложестких заготовок, поскольку их деформации могут быть весьма значительными.

заготовки в приспособлении. Каждая заготовка должна быть не только установлена так, чтобы ее технологические базы контактировали с установочными элементами приспособлений, но и закреплена с силой зажима, обеспечивающей отсутствие ее смещений под действием силы резания. Силы зажима могут приводить к деформации заготовок (рис.3) и образованию погрешностей в результате упругого восстановления после снятия детали. Погрешность закрепления особенно важно учитывать при обработке маложестких заготовок, поскольку их деформации могут быть весьма значительными.

Рис.3. «Огранка», образующаяся при обработке внутренней поверхности кольца, зажимаемого в трехкулачковом патроне:

а – деформация исходной заготовки после зажима;

б – заготовка после растачивания отверстия;

в – деталь после извлечения из патрона.

Основными способами снижения погрешностей закрепления являются:

·выбор оптимальной схемы зажима заготовки (например, расположение прихватов над опорами);

·обеспечение равномерного распределения нагрузки при закреплении;

·использование устройств для программного управления усилием зажима в зависимости от жесткости обрабатываемой заготовки (сила зажима не должна превышать значения, необходимого для надежного закрепления заготовки при конкретных действующих силах резания).

Расчет общей погрешности установки заготовки в приспособлении

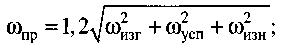

Общая погрешность  установки заготовки в приспособлении определяется по правилам суммирования случайных величин по формуле

установки заготовки в приспособлении определяется по правилам суммирования случайных величин по формуле

где  – соответственно погрешности базирования, закрепления и погрешность приспособления:

– соответственно погрешности базирования, закрепления и погрешность приспособления:

|

|

|

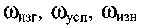

здесь  – соответственно погрешности изготовления приспособления, установки приспособления на станок и износа его установочных элементов.

– соответственно погрешности изготовления приспособления, установки приспособления на станок и износа его установочных элементов.

Погрешности настройки станка

Классификация методов обеспечения точности обработки, учитывающих погрешности настройки станка.

Существует несколько подходов к обеспечению точности обработки, учитывающих погрешность настройки станка:

·пробные проходы;

·статическая настройка инструмента на станке или специальных приборах;

·измерения инструмента специальными устройствами на станке или специализированных измерительных машинах с последующей привязкой координатных систем станка и инструмента;

·настройка с обработкой пробных деталей.

Метод пробных проходов

Метод пробных проходов используется при обработке на универсальных станках с ручным управлением. Суть его состоит в том, что технолог подводит инструмент к детали и обрабатывает сначала небольшой ее участок, измеряет полученный результат и на основе этого измерения по лимбу или системе индикации координат корректирует глубину резания. После того как положение инструмента откорректировано, обрабатывается вся поверхность.

При высокой точности установка на размер, повторяемая при обработке каждой детали, оказывается весьма трудоемкой. Тем не менее в условиях мелкосерийного производства настройка по пробным проходам является обычной, что объясняется как нецелесообразностью при малых партиях деталей затрат времени на настройку станков, так и возможностью приспособления к индивидуальным особенностям каждой заготовки.

Статическая настройка

Статическая настройка имеет ряд преимуществ по сравнению с настройкой по пробным проходам:

·значительно сокращается время, особенно при многоинструментальной обработке;

|

|

|

·появляется возможность настройки инструментальных блоков вне станков, что значительно сокращает простои, связанные с настройкой.

Этот метод является основным при настройке станков-автоматов, универсальных, обеспечивающих многоинструментальную обработку (сложные переходы), агрегатных станков, станков с ЧПУ, гибких производственных модулей, обрабатывающих центров и т.п.

Настройка может производиться по эталонам, по жестким и индикаторным упорам, с использованием щупов, координатно-измерительных систем контактного и бесконтактного типа, лазерных устройств.

Статическая настройка по эталонам выполняется для многоинструментальных наладок, в частности револьверных станков и станков-автоматов токарного типа. Ее сущность состоит в том, что на место обрабатываемой заготовки на станок или специальное приспособление вне станка помещается обработанная деталь или эталон. Эталоны изготавливают из износостойкой закаленной стали с высокой точностью. Каждый инструмент устанавливается в требуемое положение с использованием щупов толщиной 0,2... 1,0 мм.

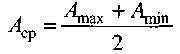

Размер эталона для статической настройки рассчитывают по соотношениям:

Первое соотношение применяется в тех случаях, когда не учитывают систематических переменных факторов; второе соотношение учитывает систематические переменные факторы. Знак минус принимается при обработке вала, плюс – при обработке отверстия.

Здесь  – средний размер эталона,

– средний размер эталона,  (

( и

и  – размеры эталона, определяемые по допуску на устанавливаемый размер);

– размеры эталона, определяемые по допуску на устанавливаемый размер);  – составляющая результирующей операционной погрешности, возникающей за счет влияния закономерно изменяющихся факторов;

– составляющая результирующей операционной погрешности, возникающей за счет влияния закономерно изменяющихся факторов;  – поправка, рассчитываемая по формуле

– поправка, рассчитываемая по формуле

,где

,где  – составляющая, учитывающая деформацию технологической системы от действия силы резания (при односторонней обработке

– составляющая, учитывающая деформацию технологической системы от действия силы резания (при односторонней обработке  , а при двусторонней

, а при двусторонней  ;

;  – значение деформации);

– значение деформации);  – поправка, учитывающая влияние шероховатости обработанной поверхности на измеряемый размер (при односторонней обработке

– поправка, учитывающая влияние шероховатости обработанной поверхности на измеряемый размер (при односторонней обработке  , а при двусторонней

, а при двусторонней  );

);  – поправка, учитывающая зазоры в шпинделе станка. Она имеет небольшое значение (0,01...0,03 мм) и определяется индивидуально для каждого станка;

– поправка, учитывающая зазоры в шпинделе станка. Она имеет небольшое значение (0,01...0,03 мм) и определяется индивидуально для каждого станка;  – поправка, учитывающая толщину щупа (при односторонней обработке

– поправка, учитывающая толщину щупа (при односторонней обработке  , а при двусторонней

, а при двусторонней  , где

, где  – толщина щупа).

– толщина щупа).

|

|

|

Погрешность настройки по эталону  рассчитывается по формуле

рассчитывается по формуле

где

где  – погрешность изготовления эталона;

– погрешность изготовления эталона;  – погрешность установки режущего инструмента (регулирующего устройства).

– погрешность установки режущего инструмента (регулирующего устройства).

Статическая настройка по жестким и индикаторным упорам, а также с применением оптических проекционных и видеоустройств широко используется для отдельных инструментов (резцов, фрез, сверл). Обычно она выполняется на специальных приборах, на которых вручную добиваются определенного положения инструмента в резцовой головке или оправке и производят его закрепление.

|

|

|