|

Расчёт операционных припусков, допусков, размеров заготовки

|

|

|

|

Назначение оптимальных припусков на обработку является важным технико-экономическим вопросом.

Для определения оптимальных припусков пользуются расчётно-аналитическим и опытно-статистическим методами.

Технологический маршрут обработки отверстия  состоит из сверления, зенкерования однократного и развертывания.

состоит из сверления, зенкерования однократного и развертывания.

Технологический маршрут механической обработки записывается в расчётную таблицу 2.3, а также записываем соответствующие заготовке и каждому технологическому переходу значения элементов припуска.

Значения  и Т находим по таблице [2, с.63, табл.4.3]. Значение

и Т находим по таблице [2, с.63, табл.4.3]. Значение  и Т соответствующие сверлению, зенкерованию однократному и развертыванию. [2, с.64, табл.4.6].

и Т соответствующие сверлению, зенкерованию однократному и развертыванию. [2, с.64, табл.4.6].

Таблица 2.3 – Расчёт припусков и предельных размеров по технологическим переходам на обработку  .

.

Технические переходы обработки

| Элементы припуска, мкм | Расчётный припуск 2Zmin, мкм | Расчётный размер

, мм , мм

| Допуск IT, мкм | Предельный размер, мм | Предельные значения припуска, мкм | |||||

| Т |

|

| dmin | dmax | 2Zmin | 2Zmax | ||||

| Сверление (заготовка) | - | - | 2·11435 | 22,87 | 22,35 | 22,87 | - | - | |||

| Зенкерование однократное | 2·956 | 24,79 | 24,58 | 24,79 | |||||||

| Развёртывание | 0,19 | 30,25 | 2·130,25 | 25,052 | 25,052 |

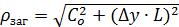

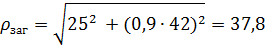

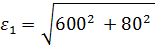

Суммарное отклонение пространственных отклонений для заготовки данного типа определяется по формуле [2, с.66, табл.4.7]:

, (2.9)

, (2.9)

где  = 25 мкм – [2, с.71, табл. 4.9] смещение оси отверстия;

= 25 мкм – [2, с.71, табл. 4.9] смещение оси отверстия;

= 0,9 мкм/мм – [2, с.71, табл. 4.9] удельный увод оси отверстия.

= 0,9 мкм/мм – [2, с.71, табл. 4.9] удельный увод оси отверстия.

мкм.

мкм.

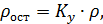

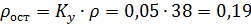

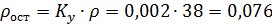

Остаточное пространственное отклонение определяются по формуле:

(2.10)

(2.10)

где  – коэффициент уточнения формы [2, с.73];

– коэффициент уточнения формы [2, с.73];

Для зенкерования однократного:

мкм.

мкм.

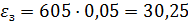

Для окончательного точения:

мкм.

мкм.

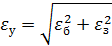

Погрешность установки определяется по формуле [2, с.74]:

|

|

|

, (2.11

, (2.11

где  – погрешность плоскостности;

– погрешность плоскостности;

мкм [2, с.78 табл.4.11] – погрешность закрепления заготовки;

мкм [2, с.78 табл.4.11] – погрешность закрепления заготовки;

= 605 мкм.

= 605 мкм.

мкм.

мкм.

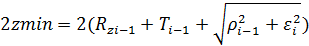

На основании данных записанных в таблице 2.3 производим расчёт минимальных значений межоперационных припусков по формуле:

, (2.12)

, (2.12)

где  – высота микронеровностей, полученная на предшествующем технологическом переходе, мкм;

– высота микронеровностей, полученная на предшествующем технологическом переходе, мкм;

– глубина дефектного слоя, полученная на предшествующем переходе, мкм;

– глубина дефектного слоя, полученная на предшествующем переходе, мкм;

– пространственные отклонения, полученная на предшествующем переходе, мкм;

– пространственные отклонения, полученная на предшествующем переходе, мкм;

– погрешность установки, полученная на выполняемом переходе.

– погрешность установки, полученная на выполняемом переходе.

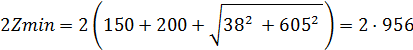

Минимальный припуск под зенкерование однократное:

мкм.

мкм.

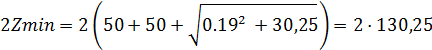

Минимальный припуск под развёртывание:

мкм.

мкм.

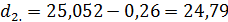

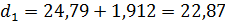

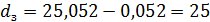

Определяем расчётный диаметр  : заполнение начинается с конечного чертёжного размера, путём последовательного прибавления расчётного минимального припуска каждого технологического перехода:

: заполнение начинается с конечного чертёжного размера, путём последовательного прибавления расчётного минимального припуска каждого технологического перехода:

мм;

мм;

мм.

мм.

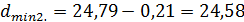

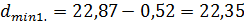

Наибольшие предельные размеры для каждого технологического перехода определяются округляя расчётные размеры до того знака десятичной дроби, с каким дан допуск на размер для каждого перехода. Наименьшие предельные размеры определяются из наибольших предельных размеров вычитанием допусков соответствующих переходов.

мм;

мм;

мм;

мм;

мм;

мм;

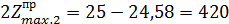

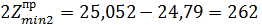

Предельные значения максимальных припусков (2Zmax) определяются как разность наименьших предельных размеров предшествующего и выполняемого перехода:

мкм;

мкм;

мкм;

мкм;

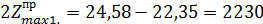

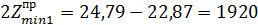

Предельные значения минимальных припусков 2Zmin определяются как разность наибольших предельных размеров выполняемого и предшествующего переходов:

мкм;

мкм;

мкм;

мкм;

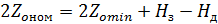

Определяем общий номинальный припуск по формуле:

, (2.13)

, (2.13)

где  – верхнее отклонение заготовки;

– верхнее отклонение заготовки;

– верхнее отклонение детали.

– верхнее отклонение детали.

мкм.

мкм.

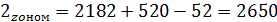

Определяем номинальный размер заготовки:

мм.

мм.

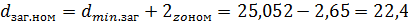

Произведём проверку:

Расчёт выполнен правильно.

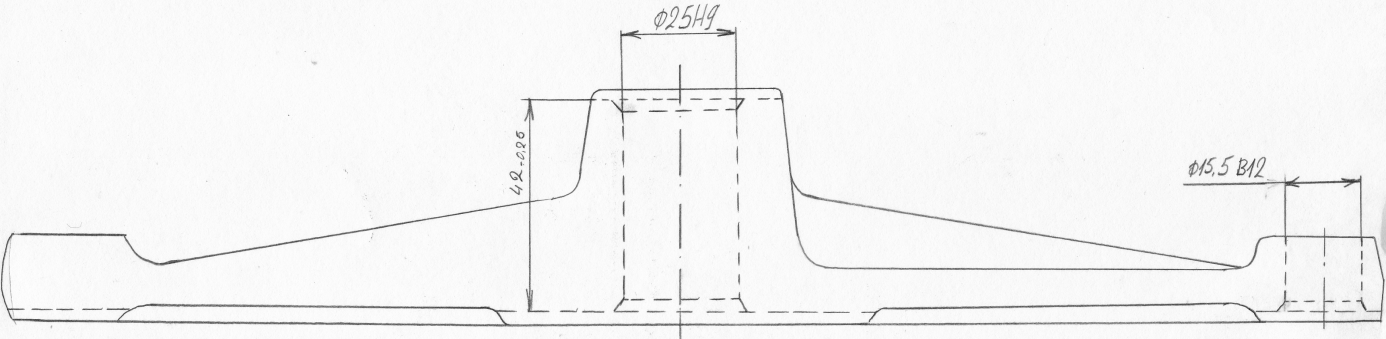

Рисунок2.2 – Схема расположения припусков, допусков и операционных размеров на обработку отверстия

|

|

|

Таблица 2.4 – Назначение припусков и предельных размеров по технологическим переходам на обработку поверхностей детали «Коромысло» 85-1702041.

| Обрабатываемая поверхность и вид обработки | Припуски, мм | Допуски, мм | Шероховатость, Ra | Размер после обработки, мм |

Отверстие

| ||||

| Сверление (заготовка) | 2  11,4 11,4

| 0,52 | 12,5 |

|

| Зенкерование | 2  0,956 0,956

| 0,21 | 6,3 |

|

| Развёртывание | 2  0,130 0,130

| 0,052 | 3,2 |

|

Отверстие  Сверление(заготовка)

Сверление(заготовка)

| 2·7,25 | 0,43 | 6,3 |

|

| Зенкерование | 2·0,5 | 0,18 | 3,2 |

|

Сфера  Заготовка

Заготовка

|

| |||

| Точение черновое Точение чистовое |

2  1,5

2·0,5 1,5

2·0,5

| 0,33 0,21 | 6,3 3,2 |

|

Отверстие  Сверление (заготовка)

Сверление (заготовка)

| 2·4 | 0,36 | 6,3 |

|

| Нижнее основание 14 Заготовка Фрезерование | 1·2 | 0,43 | 6,3 |

|

Торец  Заготовка

Фрезерование

Заготовка

Фрезерование

| 1·2 | 0,25 | 3,2 |

|

Таблица 2.5 – Припуски и допуски на обрабатываемые поверхности по ГОСТ 7505-89.

| Размер, мм | Припуск, мм | Допуск, мм | |

| табличный | расчётный | ||

| 2  1,5 1,5

| 2·11,435 |

|

| 2  1,5 1,5

| - |

|

| 2  1,5 1,5

| - |

|

| 1,5 | - |

|

Рисунок 2.3 – Эскиз заготовки с рассчитанными припусками и допусками.

Выбор оборудования

На основании годовой программы выпуска деталей (8000 штук), размеров и конструкции детали, требований точности, шероховатости поверхностей и экономичности обработки, требований наиболее полного использования станков по мощности, простате обслуживания – производится выбор оборудования для каждой технологической операции.

Таблица 2.6 – Выбор технологического оборудования.

| Наименование и номер операции | Наименование оборудования | Краткая характеристика | Основные размеры | Мощность, кВт | Ремонтная сложность, р.е. | Стоимость, млн. руб. |

| 005 Вертиально-фрезерная c ЧПУ | Вертикально фрезерный с ЧПУ FSS400CNC | Частота вращения шпинделя,  28…1400

размеры стола, мм 1600 28…1400

размеры стола, мм 1600  500 500

| 3350  2410 2410

| |||

| 010 Радиально-сверлильная | Радиально-сверлильный станок 2М55 | Частота вращения шпинделя,  20…2000 20…2000

| 2445  1000 1000

| |||

| 015 Вертикально-сверлильно-фрезерная | Вертикально-сверлильно-фрезерный станок ГС520 | Частота вращения шпинделя,  100…1800 100…1800

| 825  700 700

1280 1280

| 0,75 | ||

| 020 Токарная с ЧПУ | Токарно-винторезный с ЧПУ 16К20Ф3С32 | Частота вращения шпинделя,  12…3500 12…3500

| 3360  1710 1710

1750 1750

| 136,3 | ||

| 025 Вертикально-сверлильная | Вертикально-сверлильный 2Н135 | Частота вращения шпинделя 31-1400,  . Рабочая поверхность стола 450×500мм. . Рабочая поверхность стола 450×500мм.

| 1030  835 835

2535 2535

|

|

|

|

|

|

|