|

Расчёт технически обоснованных норм времени

|

|

|

|

Расчёт норм времени на 005 Программную операцию.

Исходные данные:

Тип производства – крупносерийный;

Модель станка – Вертикально-фрезерный с ЧПУ FSS400СΝС;

Материал детали – сталь 45;

Твёрдость – 229…269;

Масса заготовки – 1,27 кг;

Масса детали – 0,88 кг;

Основное машинное время – 14,87 мин;

Приспособление фрезерное с ручным зажимом;

Режущий инструмент: фреза торцовая  100 мм, сверло центровочное

100 мм, сверло центровочное  15 мм, сверло

15 мм, сверло  14,5 мм, зенкер

14,5 мм, зенкер  15,79 мм, сверло

15,79 мм, сверло  23,5 мм, зенкер

23,5 мм, зенкер  24,75 мм, зенкер фасочный

24,75 мм, зенкер фасочный  32 мм, развёртка

32 мм, развёртка  25,045 мм;

25,045 мм;

Мерительный инструмент:

Штангенциркуль ШЦ-I-125-0,01 – контроль 10%;

Скоба  – контроль 20%;

– контроль 20%;

Пробка  – контроль 80%;

– контроль 80%;

Пробка  – контроль 80%;

– контроль 80%;

Контрольное приспособление – контроль 20%;

Калибр  – контроль 20%.

– контроль 20%.

В крупносерийном производстве норма времени состоит из нормы штучного времени и подготовительно-заключительного времени на обработку партии деталей, которая определяется по формуле:

, (2.20)

, (2.20)

где  – подготовительно-заключительное время;

– подготовительно-заключительное время;

– количество деталей в партии;

– количество деталей в партии;

– норма штучного времени, которая определяется по формуле 2.24:

– норма штучного времени, которая определяется по формуле 2.24:

, (2.21)

, (2.21)

где  – время цикла автоматической работы станка по программе, мин;

– время цикла автоматической работы станка по программе, мин;

, (2.22)

, (2.22)

где  – основное (технологическое) время, на обработку одной детали, мин;

– основное (технологическое) время, на обработку одной детали, мин;

– машинно-вспомогательное время по программе (на подвод детали или инструмента от исходных точек в зоны обработки и отвод; установку инструмента на размер, смену инструмента, изменение величины и направления подачи, время технологических пауз и т.п.), мин;

– машинно-вспомогательное время по программе (на подвод детали или инструмента от исходных точек в зоны обработки и отвод; установку инструмента на размер, смену инструмента, изменение величины и направления подачи, время технологических пауз и т.п.), мин;

, (2.23)

, (2.23)

где  – время на установку и снятие детали, мин;

– время на установку и снятие детали, мин;

– вспомогательное время, связанное с операцией (не вошедшее в управляющую программу), мин;

– вспомогательное время, связанное с операцией (не вошедшее в управляющую программу), мин;

– вспомогательное неперекрываемое время на измерения, мин;

– вспомогательное неперекрываемое время на измерения, мин;

|

|

|

– поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей [6, с.50, к.1];

– поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей [6, с.50, к.1];

– время на техническое и организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, в процентах от оперативного времени.

– время на техническое и организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, в процентах от оперативного времени.

1.1 Вспомогательное время на измерение:

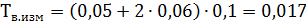

мин – измерение штангенциркулем [6, с.84, карта 15];

мин – измерение штангенциркулем [6, с.84, карта 15];

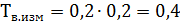

мин – измерение скобой [6, с.81, к.15];

мин – измерение скобой [6, с.81, к.15];

мин – измерение калибром [6, с.86, к.15,];

мин – измерение калибром [6, с.86, к.15,];

мин – измерение контрольным приспособлением;

мин – измерение контрольным приспособлением;

мин – измерение калибрам [6, с.86, к.15,];

мин – измерение калибрам [6, с.86, к.15,];

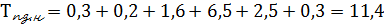

мин.

мин.

1.2 Вспомогательное время связанное с операцией:

мин – закрепление и открепление детали гайкой и болтом с помощью гаечного ключа [6, с.78, к.13];

мин – закрепление и открепление детали гайкой и болтом с помощью гаечного ключа [6, с.78, к.13];

мин – очистка приспособления от стружки [6, с.77, к.13];

мин – очистка приспособления от стружки [6, с.77, к.13];

мин – установить заданное взаимное положение детали и инструмента по координатам x,y,z и произвести подналадку [6, с.79, к.14];

мин – установить заданное взаимное положение детали и инструмента по координатам x,y,z и произвести подналадку [6, с.79, к.14];

мин – проверить приход детали в заданную точку после обработки по программе [6, с.79, к.14];

мин – проверить приход детали в заданную точку после обработки по программе [6, с.79, к.14];

мин – установить щиток от забрызгивания эмульсией [6, с.79, к.14].

мин – установить щиток от забрызгивания эмульсией [6, с.79, к.14].

мин.

мин.

1.3 Вспомогательное время на установку и снятие детали:

мин – установить и снять деталь в специальном приспособлении [6, с.74, к.12].

мин – установить и снять деталь в специальном приспособлении [6, с.74, к.12].

1.4 Вспомогательное время определяется по формуле 2.23:

мин.

мин.

1.5 Время на техническое и организационное обслуживание рабочего места, отдых и личные надобности:

% [6, с.90, к.16];

% [6, с.90, к.16];

1.6 Машинно-вспомогательное время определяется по формуле:

, (2.24)

, (2.24)

где  – машинно-вспомогательное время на смену инструмента;

– машинно-вспомогательное время на смену инструмента;

, (2.25)

, (2.25)

где  – количество инструментов;

– количество инструментов;

– время на смену инструмента и его фиксацию;

– время на смену инструмента и его фиксацию;

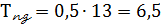

мин;

мин;

– машинно-вспомогательное время на выполнение автоматических вспомогательных ходов и технологические паузы.

– машинно-вспомогательное время на выполнение автоматических вспомогательных ходов и технологические паузы.

, (2.26)

, (2.26)

где  – длина холостого хода;

– длина холостого хода;

– скорость перемещения инструмента на холостом ходу.

– скорость перемещения инструмента на холостом ходу.

мин;

мин;

мин.

мин.

1.7 Время цикла автоматической работы станка по программе:

|

|

|

мин.

мин.

1.8 Норма штучного времени обработки детали «Коромысло» 85-1702041:

мин.

мин.

1.9.1 Подготовительно-заключительное время на организационную подготовку [6, с.102, к.26]:

мин – получить наряд, чертёж, технологическую документацию на рабочем месте;

мин – получить наряд, чертёж, технологическую документацию на рабочем месте;

мин – получить режущий и вспомогательный инструмент, контрольно-измерительный инструмент, приспособление, заготовки исполнителем до начала и сдать после окончания обработки партии деталей в инструментально-раздаточной кладовой;

мин – получить режущий и вспомогательный инструмент, контрольно-измерительный инструмент, приспособление, заготовки исполнителем до начала и сдать после окончания обработки партии деталей в инструментально-раздаточной кладовой;

мин – ознакомиться с работай, чертежом, технологической документацией, осмотреть заготовки;

мин – ознакомиться с работай, чертежом, технологической документацией, осмотреть заготовки;

мин – прослушать инструктаж мастера.

мин – прослушать инструктаж мастера.

мин.

мин.

1.9.2 Подготовительно-заключительное время на наладку станка, приспособлений, инструмента, системы ЧПУ [6, с.102, к.26]:

мин – переместить стол в зону удобную для наладки;

мин – переместить стол в зону удобную для наладки;

мин – установить исходные режимы работы станка;

мин – установить исходные режимы работы станка;

мин – время на установку инструмента в инструментальный магазин;

мин – время на установку инструмента в инструментальный магазин;

мин – набрать программу кнопками на пульте управления системой ЧПУ и проверить её;

мин – набрать программу кнопками на пульте управления системой ЧПУ и проверить её;

мин – настроить нулевое положение по боковой поверхности;

мин – настроить нулевое положение по боковой поверхности;

мин – настроить устройство для подачи СОЖ.

мин – настроить устройство для подачи СОЖ.

мин.

мин.

мин.

мин.

1.10 Норма штучно-калькуляционного времени детали «Коромысло» 85-1702041:

мин.

мин.

Таблица 2.11 – Сводня таблица норм времени.

| Номер и наименование операции |

|

|

|

| |||||

|

|

|

|

| |||||

| 005 Вертикально-фрезерная с ЧПУ | 14,87 | 1,74 | 0,701 | 1,05 | 0,08 | 19,45 | |||

| 010 Радиально-сверлильная | 0,65 | - | 0,2 | 0,26 | 0,08 | 5,2% | 0,4% | 0,5% | 1,1 |

| 015 Вертикакльно-сверлильно-фрезеная | 1,42 | - | 0,3 | 0,25 | 0,08 | 4,9% | 0,7% | 0,45% | 1,9 |

| 020 Токарная с ЧПУ | 2,86 | 1,3 | 0,701 | 1,05 | 0,08 | 4,1 | |||

| 025 Вертикально-сверлильная | 0,25 | - | 0,15 | 0,2 | 0,08 | 5,0% | 0,3% | 0,7% | 0,5 |

|

|

|