|

Расчет режимов резания и норм времени

|

|

|

|

Режимы резания можно назначать по справочным данным или рассчитывать по формулам, приведенным в ГОСТ 25762-83. Расчет режимов резания по согласованию с руководителем проекта производится на две операции, а на остальные режимы резания назначаются по таблице B.1 - В.6.

Расчет режимов резания при точении осуществляется в следующем порядке:

1.Выбирают типы применяемых резцов исходя из характера обработки. Для обработки наружных поверхностей применяют проходные резцы, для расточки отверстий - расточные, для подрезания торцов - подрезные и проходные упорные, для отрезки и прорезания канавок - отрезные, для нарезания резьбы.- резьбовые.

2. Выбирают материал режущей части резца. Режущую часть токарных резцов изготовляют чаще всего из металлокерамических твердых сплавов, реже - из быстрорежущей стали. Фасонные резцы изготовляют из быстрорежущей стали. Рекомендуемые типовые марки твердого сплава для режущей части токарных резцов приведены в табл Д.1.

3.Определяют размеры резцов, и геометрические параметры их режущей части. Размеры резцов зависят от размеров применяемого станка. При высоте центров 150-160 мм рекомендуется сечение державки b×h = 12× 20 мм (где b — ширина, h — высота); при высоте центров 180—200 мм — от 12 × 20 до 16 × 25 мм, при высоте центров 250-300 мм — от 16 × 25 до 20 × 32 мм. Размеры токарных проходных резцов с пластинками твердого сплава приведены в табл.Д.2. Формы передней поверхности токарных резцов, углы режущей части резцов, значения углов φ и φ1 приведены в прил. 3,4, 5.

4.Назначают глубину резания t. При черновом точении и отсутствии ограничений по мощности станка, жесткости системы СПИД глубину резания принимают равной припуску на обработку t=h, где h — припуск на обработку (на сторону), мм. При параметре шероховатости обработанной поверхности от Ra = 20 мкм и менее вводят чистовое точение. В этом случае глубину резания при чистовом точении принимают по табл В.3. В этой же таблице приведены примерные значения припусков на черновое точение.

|

|

|

5.Выбирают подачу s. При черновом точении подачу принимают максимально допустимой по мощности оборудования, жесткости системы СПИД, прочности режущей твердосплавной пластины и прочности державки. Рекомендуемые подачи при черновом наружном точении приведены в табл. В.1, а при черновом растачивании - в табл. В.2. Максимальные величины подач при точении стали 45, допустимые прочностью пластины из твердого сплава, приведены в прил. 9. Подачи при чистовом точении выбирают в зависимости от требуемых параметров шероховатости обработанной поверхности и радиуса при вершине резца (табл. Б.10).

Рекомендуемые значения подач при прорезании пазов и отрезании приведены в табл.В.5, при фасонном точении - в табл. В.6.

6. Корректируют подачу по паспорту станка (берут фактически имеющуюся на станке, близкую к табличному значению).

7. Рассчитывают скорость резания v (м/мин)

Значения коэффициентов Сv, показателей степеней х,у,m приведены в табл. В.7.

При одноинструментальной обработке Т= 60 мин.

Общий поправочный коэффициент

где  — коэффициент на материал заготовки (табл. В.8, В.9);

— коэффициент на материал заготовки (табл. В.8, В.9);  — коэффициент на состояние поверхности заготовки (табл. В.10);

— коэффициент на состояние поверхности заготовки (табл. В.10);  — коэффициент на материал инструмента (табл В.11).

— коэффициент на материал инструмента (табл В.11).

8. Вычисляют расчетную частоту вращения шпинделя мин-1,

9.После определения расчетной частоты вращения ее уточняют по паспорту станка, т.е. принимают фактически имеющуюся частоту вращения шпинделя, близкую к расчетной.

10. Определяют действительную скорость резания, (м/мин)

11. Вычисляют тангенциальную силу резания  ,

,

|

|

|

Постоянная СР, показателей степеней х,уиn для конкретных условий обработки даны в табл В.12. При отрезании, прорезании и фасонном точении t — длина лезвия резца.

Поправочный коэффициент

где  поправочный коэффициент на обрабатываемый материал (табл. В.13);

поправочный коэффициент на обрабатываемый материал (табл. В.13);  поправочный коэффициент на главный угол в плане φ;

поправочный коэффициент на главный угол в плане φ;  поправочный коэффициент на главный передний угол γ;

поправочный коэффициент на главный передний угол γ;  — поправочный коэффициент на угол наклона главной режущей кромки;

— поправочный коэффициент на угол наклона главной режущей кромки;  — поправочный коэффициент на радиус резца при вершине r. Коэффициенты приведены в табл. В.14.

— поправочный коэффициент на радиус резца при вершине r. Коэффициенты приведены в табл. В.14.

12. Определяют мощность резания N, (кВт), по формуле:

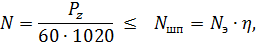

13. Проверяют возможность обработки по мощно сти:

где  — мощность на шпинделе станка, кВт;

— мощность на шпинделе станка, кВт;  - мощность электродвигателя, кВт;

- мощность электродвигателя, кВт;  — КПД главного привода станка (0,75-0,85 из паспортных данных станка приложении Г).

— КПД главного привода станка (0,75-0,85 из паспортных данных станка приложении Г).

14. Рассчитывают основное (машинное) время ТО (мин)

где L — длина рабочего хода резца, мм; i— число рабочих ходов резца; n — частота вращения шпинделя станка, об/мин; s— подача станка, мм/об.

где  — длина обрабатываемой поверхности, мм;

— длина обрабатываемой поверхности, мм;  — величина пути врезания, мм;

— величина пути врезания, мм;  + (0,5...2);

+ (0,5...2);  — величина перебега, мм,

— величина перебега, мм,  = 1...3 мм;

= 1...3 мм;  — величина пути для снятия пробных стружек, мм. При работе на настроенных станках

— величина пути для снятия пробных стружек, мм. При работе на настроенных станках  не учитывается.

не учитывается.

Расчет режимов резания при сверлении, зенкеровании, развертывании осуществляется в следующем порядке:

1. Определяют глубину резания t

Глубина резания при сверлении, мм

где D — диаметр сверла

Глубина резания при рассверливании, зенкеровании и развертывании, мм

где D0 — диаметр до обработки отверстия.

Глубина резания (мм) при: зенкеровании t =0,5...2,0; черновом развертывании t =0,05...0,25; чистовом развертывании t =0,025...0,1.

2. Вычисляют значения подачи

Подача при сверлении:

S = S0 Kl Kk Kж Ku

где S0 — табличное значение подачи; Kl Kk Kж Ku поправочные коэффициенты: на глубину отверстия; на достижение более высокого качества, на недостаточную жесткость системы СПИД; на инструментальный материал. Табличные значения подач и поправочные коэффициенты приведены в табл. В.16.

Подача при зенкеровании в 2...2,5 раза больше подачи при сверлении

SЗ =(2...2,5) S, а при развертывании в 2,5...3 раза больше подачи при сверлении SР =(2,5...3) S

3.Расчетную подачу уточняют, исходя из паспортных данных станка (взять ближайшее меньшее значение)

|

|

|

Sф≤S

4.Определяют расчетную скорость резания (допускаемая режущими свойствами инструмента) при сверлении, м/мин

При рассверливании, зенкеровании, развертывании:

где  — коэффициент; q,m,y — показатели степени; Т — стойкость инструмента; Kv — общий поправочный коэффициент.

— коэффициент; q,m,y — показатели степени; Т — стойкость инструмента; Kv — общий поправочный коэффициент.

Значение коэффициента Сv и показателей степеней для сверления в табл. В.17. для рассверливания, зенкерования, развертывания в табл. В.18.

Средние значения периода стойкости сверл, зенкеров и разверток в табл. В.19.

Общий поправочный коэффициент, учитывающий фактические условия резания:

Kv = Kmv  Knv

Knv  Kly

Kly  Kcv

Kcv

где Kmv — коэффициент на обрабатываемый материал (табл. В.19, В.20); Knv — коэффициент на инструментальный материал (табл. В.21); Kly — коэффициент, учитывающий глубину сверления (табл. В.22); Kcv — коэффициент, учитывающий состояние поверхности заготовки.

5. Вычисляют расчетную частоту вращения инструмента (шпинделя станка)  , мин-1:

, мин-1:

6. Уточняют частоту вращения шпинделя по паспортным данным станка, т.е принимают фактически имеющуюся частоту вращения шпинделя, близкую к расчетной.

7. По принятой частоте вращения определяют действительную скорость резания,  м/мин

м/мин

8. Проверяют выбранный режим резания по мощности на шпинделе станка. Если условие ( ) не выполнено, то режим подлежит корректировке путем уменьшения скорости резания

) не выполнено, то режим подлежит корректировке путем уменьшения скорости резания

где NЭ — мощность электродвигателя главного двигателя; η — КПД привода станка (см. паспортные данные сверлильных станков)

Мощность резания,  кВт, определяют по формуле:

кВт, определяют по формуле:

где Мкр — вращающий момент, Н м

Вращающий момент, Н м и осевую силу Р0, Н, при сверлении рассчитывают по формулам:

при рассверливании и зенкеровании:

Значение коэффициентов См и Ср и показателей степеней q, у приведены в табл. В.24. Коэффициент Кр, учитывающий условия обработки, в данном случае зависит от материала обрабатываемой заготовки и определяется выражением Кр = Kμр (табл. В.25).

при развертывании:

где sz- подача, мм на один зуб инструмента, равная s /z, s – подача, мм/об, z- число зубьев развертки. Значения коэффициентов и показателей степени приведены в табл. В.17.

|

|

|

9.Проверяют режим резания по прочности механизма подачи

Ро ≤ Ро доп,

где Ро доп — максимальная осевая сила резания, допускаемая механизмом станка (берется из паспорта станка).Если условие (Ро ≤ Ро доп) не выполняется, то режим подлежит корректировке путем уменьшения подачи.

10. Вычисляют основное машинное время, мин

где,  величина врезания, мм. При нормальной заточке

величина врезания, мм. При нормальной заточке  , = 0,3 D при двойной заточке

, = 0,3 D при двойной заточке  = 0,4 D; — глубина сверления, мм;

= 0,4 D; — глубина сверления, мм;  = (3...5)

= (3...5)  — перебег инструмента. При обработке глухих отверстий

— перебег инструмента. При обработке глухих отверстий  =0

=0

Расчет режимов резания при фрезеровании осуществляется в следующем порядке:

1. Выбирают тип применяемой фрезы исходя из характера обработки. Для обработки плоскостей применяют цилиндрические и торцовые фрезы; фасонных поверхностей - фасонные фрезы; шпоночных пазов - шпоночные и дисковые и т. д.

В табл. Д.6.-Д.11 приведены данные о некоторых наиболее распространенных фрезах.

В табл. Д.6 - о фрезах торцовых насадных со вставными ножами, оснащенными пластинками из твердого сплава, в табл. Д.7 о фрезах цилиндрических, в табл. Д.8 - о дисковых пазовых фрезах, в табл. Д.9 - о трехсторонних фрезах с разнонаправленными зубьями, в табл. Д.10 - о прорезных (шлицевых) и отрезных фрезах, в табл. Д.11 - о шпоночных фрезах.

2. Определяют глубину резания. Если нет ограничений со стороны требуемой шероховатости обработанной поверхности, то глубина резания равна припуску на обработку t = h. В случае если необходимо выдержать шероховатость обработанной поверхности Ra = 0,4...6,3 мкм, фрезерование проводят за две операции (прохода) - черновую и чистовую. При чистовом фрезеровании глубина резания составляет 1...3 мм. Можно принять t=1,5 мм. Остальной припуск снимают при черновом фрезеровании.

3.Выбирают диаметр фрезы, в зависимости от ширины фрезеруемой поверхности В и глубины фрезерования t по табл. Д.12.

4.Определяют марку материала режущей части (табл. Д.3 и Д.4.) и геометрические параметры фрезы. У фрез из быстрорежущей стали величина главного переднего угла γ = 5... 10° и заднего угла α = 12...20°. У фрез, оснащенных пластинками твердых сплавов, передний угол отрицательный γ = -10° при обработке стали и γ = 0 при обработке чугуна, главный задний угол α = 15...20°

6. Назначают подачу на зуб фрезы, мм. Величина подач на зуб при черновом фрезеровании торцовыми, цилиндрическими и дисковыми фрезами с пластинами из твердого сплава даны в табл. В.26, из быстрорежущей стали - в табл. В.27. Величина подач на оборот фрезы, мм/об, при чистовом фрезеровании плоскостей и уступов торцовыми, дисковыми и цилиндрическими фрезами приведены в табл. В.28.Значения подач на зуб при фрезеровании стальных заготовок шпоночными фрезами из быстрорежущей стали приведены в табл.В.29.

Между подачей на зуб фрезы, на оборот фрезы, минутной подачей имеется следующая связь:

|

|

|

Sм=S  n=Sz

n=Sz  z

z  n

n

где Sм — минутная подача, мм/мин; n — частота вращения фрезы, мин-1; S — подача на оборот фрезы, мм/об; Sz — подача на зуб фрезы, мм/зуб; z —число зубьев фрезы.

7. Вычисляют скорость резания (окружная скорость фрезы,  м/мин), допустимая режущими свойствами фрезы:

м/мин), допустимая режущими свойствами фрезы:

Значения коэффициента Сυ и показателей степени приведены в табл. В.30, а период стойкости T - в табл.В.31. Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

Kv=Kмv  Knv

Knv  Kuv,

Kuv,

где Kмv — коэффициент, учитывающий качество обрабатываемого материала (см. табл В.7, В.8); Knv — коэффициент, учитывающий состояние поверхности заготовки (см. табл. В.9); Kuv — коэффициент, учитывающий материал инструмента (см. табл. В.10).

8.Определяют расчетную частоту вращения фрезы, мин-1

9.Выбирают ближайшее меньшее фактическое значение частоты вращения фрезы по паспортным данным.

nф≤np

10.Вычисляют фактическую скорость резания, м/мин

11. Определяют расчетную минутную подачу с учетом фактической частоты вращения шпинделя

Sм=Sz  z

z  nф.

nф.

12.Выбирают фактическую подачу, Sмф по паспортным данным станка

Sмф ≤ Sм

13.Определяют фактическую подачу на зуб фрезы, мм

где z — число зубьев фрезы

14. Вычисляют силу резания  , Н. Главная составляющая силы резания при фрезеровании - окружная сила:

, Н. Главная составляющая силы резания при фрезеровании - окружная сила:

Значения коэффициента Ср и показателей степени приведены в табл.В.11, поправочный коэффициент на качество обрабатываемого материала  для стали и чугуна - в табл. В.12.

для стали и чугуна - в табл. В.12.

15. Проверяют выбранный режим по мощности станка

где N — мощность резания, кВт; Nшп — мощность на шпинделе станка, кВт; η — КПД станка (η = 0,7...0,8, см. паспортные данные).

16. Проверяют выбранный режим по прочности механизма продольной подачи при симметричном торцовом фрезеровании

где  - усилие продольной подачи, Н;

- усилие продольной подачи, Н;  -максимальное усилие, допускаемое механизмом продольной подачи станка (выбирают из паспортных данных)

-максимальное усилие, допускаемое механизмом продольной подачи станка (выбирают из паспортных данных)

17.Вычислют основное (машинное) время при фрезеровании, мин

где  - длина фрезеруемой поверхности, мм;

- длина фрезеруемой поверхности, мм;  - величина врезания, мм;

- величина врезания, мм;  - величина перебега;

- величина перебега;  = 2...6 мм.

= 2...6 мм.

Величина врезания при фрезеровании цилиндрическими фрезами

Величина врезания при фрезеровании торцовыми фрезами

где D - диаметр фрезы, мм; t - глубина резания, мм; B -ширина обрабатываемой детали (фрезерования)

Режимы резания при протягивании вычисляют в следующем порядке:

1.Выбирают припуск под протягивание (на диаметр) цилиндрических отверстий (см. табл. Б.10). и подачу на зуб Sz (см.табл. Б.11).

2. Вычисляют скорость резания ν, допускаемую режущими свойствами протяжек, м/мин

где Сν — коэффициент, характеризующий условия обработки (см. табл В.34); Т- период стойкости протяжки, мин; Sz — подача на зуб, мм; m,у — показатели степени.

Стойкость протяжек Т=100…600 мин.

Группы скоростей резания в табл В.35

Скорости резания при протягивании в табл В.36.

3.Определяют стойкость протяжки по назначенной скорости резания, мин

4. Проверяют режим протягивания

Рz ≤ Pт

Np≤ Nэ  η

η

где Рz- главная составляющая силы резания, Н; Pт- тяговая сила станка, Н (из паспортных данных); Nэ- мощность электродвигателя главного привода, кВт; η-КПД станка. η =0,8.

Главная составляющая силы резания: при работе шпоночными и шлицевыми протяжками:

при работе круглыми протяжками

где -

коэффициенты, характеризующие материал заготовки и протяжки; Sz - подача на зуб, мм; b - ширина шпонки или шлица, мм; Zmax — максимальное число одновременно работающих зубьев протяжки; D — диаметр отверстия заготовки, мм; n — число шлицевых или шпоночных пазов; y— показатель степени;

коэффициенты, характеризующие материал заготовки и протяжки; Sz - подача на зуб, мм; b - ширина шпонки или шлица, мм; Zmax — максимальное число одновременно работающих зубьев протяжки; D — диаметр отверстия заготовки, мм; n — число шлицевых или шпоночных пазов; y— показатель степени;  - коэффициенты, характеризующие влияние соответственно износа зуба протяжки, смазочно-охлаждающей жидкости, величин заднего и переднего углов на силу Рz.

- коэффициенты, характеризующие влияние соответственно износа зуба протяжки, смазочно-охлаждающей жидкости, величин заднего и переднего углов на силу Рz.

Коэффициенты и показатели степени в формулах для определения сил резания Рz. приведены в табл. В.37. В таблицах В38…41 даны поправочные коэффициенты на износ зубьев, вид смазки, на задний и передний углы

5. Вычисляют мощность резания при протягивании:

где  – главная составляющая силы резания, Н; v-скорость резания. м/мин.

– главная составляющая силы резания, Н; v-скорость резания. м/мин.

6. Определяют основное (машинное) время при протягивании, мин

где  - длина рабочего хода, мм; К - коэффициент, учитывающий обратный ход протяжки; v-скорость резания (скорость рабочего хода), м/мин.

- длина рабочего хода, мм; К - коэффициент, учитывающий обратный ход протяжки; v-скорость резания (скорость рабочего хода), м/мин.

Длина рабочего хода протяжки  (мм)

(мм)

,

,

где  - длина протягиваемого отверстия, мм;

- длина протягиваемого отверстия, мм;  - длина протяжки, мм.

- длина протяжки, мм.

,

,

где L - общая длина протяжки, мм;  - длина протяжки от торца хвостовика до первого зуба, мм;

- длина протяжки от торца хвостовика до первого зуба, мм;  - перебег, мм (

- перебег, мм ( =30…50 мм).

=30…50 мм).

где  - скорость резания (скорость рабочего хода), м/мин;

- скорость резания (скорость рабочего хода), м/мин;  – скорость обратного хода, м/мин (из паспортных данных протяжного станка).

– скорость обратного хода, м/мин (из паспортных данных протяжного станка).

Зубофрезерование

1.Выбирают фрезу. Червячные фрезы изготовляют пяти классов точности (АА, А, В, С, Д). Фреза класса АА предназначена для изготовления колес 7-й степени точности, а классов А, В, С, Д соответственно 8, 9, 10 и 11-й степени.

Передние и задние углы фрез: γ = 5...7° у фрез для предварительного нарезания зубьев.γ = 0 у чистовых фрез; αв = 10... 12° задний угол на вершине зубьев; αб = 3...4° боковой задний угол.

Фрезы червячные однозаходные для цилиндрических зубчатых колес представлены в табл.Д.15

Примерная группировка вертикальных зубофрезерных станков по жесткости табл. Г.10.

Высота зубьев, мм h=2,25  m

m

2. Выбирают глубину резания. Если из-за недостаточной мощности и жесткости станка приходится производить нарезание за два черновых рабочих хода (прохода), глубину фрезерования принимают при первом проходе t1'≈ 1,4m, при втором t1" ≈ 1,7  m.

m.

Чистовая обработка должна обеспечить требуемую точность и шероховатость поверхности. Глубина резания t2при чистовой обработке зависит от диаметра нарезаемого колеса (см.табл Б.12), t2 ≈ (0,1...0,17)  m.

m.

3. Определяют расчетную подачу  . Табличную подачу

. Табличную подачу  (мм/об) выбирают по табл. В.42 и В.43 с учетом поправочных коэффициентов на твердость обрабатываемого материала

(мм/об) выбирают по табл. В.42 и В.43 с учетом поправочных коэффициентов на твердость обрабатываемого материала  и угла наклона зубьев

и угла наклона зубьев  (Табл. В.44).

(Табл. В.44).

=

=

Полученное расчетное значение подачи уточняют по паспорту зубофрезерного cтанка и принимают ближайшее меньшее значение  ≤

≤

4. Выбирают стойкость фрезы Рекомендуемое значение стойкости червячных модульных фрез в зависимости от модуля нарезаемых колес приведены в табл.В.45

5. Определяют скорость резания, м/мин

Скорость резания при черновой обработке определяют по табл В.46 в зависимости от принятой величины подачи и модуля нарезаемой шестерни, а при чистовой обработке - по табл В.47 в зависимости от требуемого класса шероховатости поверхности. Выбранную табличную скорость резания корректируют поправочными коэффициентами в зависимости от твердости обрабатываемого материала  , угла наклона зубьев фрезы -

, угла наклона зубьев фрезы -  числа проходов

числа проходов  и класса точности фрезы

и класса точности фрезы  (табл. В.48).

(табл. В.48).

6.Вычисляют расчетную частоту вращения фрезы, мин-1

7.По паспортным данным зубофрезерного станка определяют фактическую частоту вращения

8.Определяют фактическую скорость резания, м/мин

9. Вычисляют мощность резания, кВт

где  – постоянный коэффициент (

– постоянный коэффициент ( =0,124 для стали и

=0,124 для стали и  =0,062 для чугуна);

=0,062 для чугуна);  - поправочный коэффициент (Табл. В.49).;

- поправочный коэффициент (Табл. В.49).;  - наружный диаметр нарезаемого зубчатого колеса, мм.

- наружный диаметр нарезаемого зубчатого колеса, мм.

10.Выбранный режим при черновой обработке проверяют по мощности на шпинделе станка NШП

NР ≤ NШП = NЭ  η,

η,

где NЭ — мощность электродвигателя станка, кВт; η- КПД станка; η = 0,4...0,5

11.Определяют основное (машинное) время при зубофрезеровании червячными фрезами, мин:

где 𝑙 - длина нарезаемого зуба, мм; 𝑙1 - величина врезания фрезы, мм; 𝑙2 - величина перебега фрезы, принимается 3 мм;  - число зубьев нарезаемого колеса;

- число зубьев нарезаемого колеса;  - частота вращения фрезы, мин-1;

- частота вращения фрезы, мин-1;  - подача фрезы на оборот стола, мм/об; k — число заходов фрезы.

- подача фрезы на оборот стола, мм/об; k — число заходов фрезы.

Величина врезания фрезы:

Зубодолбление

По сравнению с зубофрезерованием червячными фрезами зубодолбление более производительно при малых модулях (m < 2,5 мм), при больших модулях (m > 5 мм) более производительно зубофрезерование.

При зубодолблении глубина резания определяется специальным кулачком при настройке станка. К станку прилагается три кулачка для обработки: за одну обкатку, за две обкатки, за три обкатки.

При обработке за одну обкатку глубина резания t равна высоте h зуба колеса.

t= h = 2,25  m,

m,

где m — модуль нарезаемого колеса.

При нарезании зубчатых колес за две или три обкатки t = 1/2/h или 1/3h.

Зубчатые колеса малых модулей (m ≤ 2 для стальных заготовок) нарезают за одну обкатку, более крупных модулей - за две или три. Радиальную подачу включают соответственно перед каждой обкаткой, продолжающейся в течение одного оборота заготовки. Таким образом, колесо нарезают за 1—3 его полных оборота. Каждое врезание требует еще 1/3 оборота заготовки

Круговые подачи S за двойной ход, мм/дв. ход, для чернового и чистового нарезания цилиндрических колес приведены в табл. В.50

Радиальная подача за двойной ход составляет примерно, Sp ≈ (0,1...0,2)S мм/дв. ход.

Скорость резания(м/мин) и мощность резания (кВт) при обработке стали долбяками из стали Р18 и Р9 приведены в табл.В.51.

Основное машинное время, мин

где h — высота зуба; h = 2,25  m; n — число двойных ходов долбяка за 1 мин; SР — радиальная подача при врезании на полную глубину резания за двойной ход долбяка, мм; m — модуль нарезаемого колеса, мм; z— число зубьев нарезаемого колеса; S - круговая подача, мм на двойной ход долбяка; 𝑖 — число проходов (𝑖= 1...3), зависящее от модуля.

m; n — число двойных ходов долбяка за 1 мин; SР — радиальная подача при врезании на полную глубину резания за двойной ход долбяка, мм; m — модуль нарезаемого колеса, мм; z— число зубьев нарезаемого колеса; S - круговая подача, мм на двойной ход долбяка; 𝑖 — число проходов (𝑖= 1...3), зависящее от модуля.

Шлифование

Область применения абразивных материалов табл. А.10.

Зернистость абразивных материалов табл. А.11.

Применение абразивных кругов различной степени твердости табл. А.12.

Область применения инструмента на различных связках табл.А.13.

Рекомендуемые номера структур кругов для различных видов шлифования табл. А.14.

Припуски (на диаметр) при круговом наружном и внутреннем шлифовании в центрах дано в табл.Б.13.

Припуски (на диаметр) при внутреннем шлифовании табл. Б.14.

Припуски (на сторону) при плоском шлифовании табл.Б.15.

Если чертежом детали предусмотрен 11-й квалитет точности (или более низкая точность) и шероховатость поверхности Rz 40—Ra 2,5 и выше этого, то обработку ведут за одну операцию. При более высоких требованиях к точности и шероховатости поверхности обработку ведут в две операции шлифования — черновую и чистовую.

Припуски на черновое h1 и чистовое шлифование h2 определяют по формулам

h1=2/3h; h2=2/3h, где h – припуск на сторону, мм.

Форму и размеры абразивного круга определяют по паспортным данным выбранного шлифовального станка

Характеристики абразивных кругов для чернового и чистового шлифования приведены в табл. А.15.

Скорость резания при шлифовании, м/с

где D — диаметр круга, мм; n — частота вращения круга, мин -1.Обе эти величины берут из паспорта станка

Частота вращения обрабатываемой детали

где  - скорость вращения детали (см. табл. В.52), м/мин; d — диаметр детали, мм

- скорость вращения детали (см. табл. В.52), м/мин; d — диаметр детали, мм

Продольная подача на оборот детали

где  - выбранная продольная подача табл. В.53., мм/мин;

- выбранная продольная подача табл. В.53., мм/мин;  – частота вращения детали, мин -1

– частота вращения детали, мин -1

Поперечная подача (глубина резания) абразивного круга (определяется для чернового и чистового шлифования) табл. В.53.

Поперечная подача при круглом наружном шлифовании (врезное шлифование) табл.В.54.

Уточнение подачи по паспортным данным шлифовального станка (из паспортных данных берут ближайшее значение)

Мощность резания при круглом наружном шлифовании с продольной подачей, кВт

где  - постоянный коэффициент; t— глубина резания (поперечная подача), мм; S0 — продольная подача на оборот детали, мм/об; υи — частота вращения детали, м/мин; x,y,z — показатели степени.

- постоянный коэффициент; t— глубина резания (поперечная подача), мм; S0 — продольная подача на оборот детали, мм/об; υи — частота вращения детали, м/мин; x,y,z — показатели степени.

Значение постоянного коэффициента и показателей степени приведены в табл.В.55. Проверка режима шлифования по мощности привода шлифовальной бабки

≤

≤  =

=  η

η

где  -мощность резания, кВт;

-мощность резания, кВт;  — мощность на шпинделе станка, кВт;

— мощность на шпинделе станка, кВт;  -мощность электродвигателя шлифовального станка, кВт;

-мощность электродвигателя шлифовального станка, кВт;  |- КПД станка; η = 0,8

|- КПД станка; η = 0,8

Проверка режима шлифования по условию бесприжогового шлифования

≤

≤

Удельная мощность резания

где  -мощность резания, кВт; В- высота абразивного круга, мм.

-мощность резания, кВт; В- высота абразивного круга, мм.

Допустимое значение удельной мощности резания

где  - постоянный коэффициент. Для кругов на керамической связке значения

- постоянный коэффициент. Для кругов на керамической связке значения  приведены в табл. В.56; υи частота вращения детали м/мин.

приведены в табл. В.56; υи частота вращения детали м/мин.

В случае, если режим по мощности не проходит, то следует уменьшить глубину резания t, продольную подачу S0, частоту вращения детали υи.

Машинное время при круглом наружном и внутреннем шлифовании, мин

Машинное время при врезном круглом шлифовании, мин

где: L — расчетная длина продольного хода стола шлифовального станка, мм (при шлифовании с выходом круга в обе стороны L = 𝑙 (𝑙- длина обрабатываемого участка детали, мм); при выходе круга в одну сторону L = 𝑙- 0,5В, при шлифовании без выхода круга L = 𝑙 - В (где В- высота круга, мм); Sм — продольная подача детали, мм/мин; SP -поперечная подача абразивного круга, мм/мин; h - припуск на обработку детали на сторону, мм; t - глубина резания (поперечная подача), мм; К — коэффициент, учитывающий точность шлифования и износ круга (табл. В.57).

Назначенные и рассчитанные режимы резания записываются в таблицу:.

7. Режимы резания

| № операции | № перехода | Содержание операции, перехода | t, мм | I | s, мм/об | n, мин-1 | v, м/мин | Pz, Н | Nр , кВт | Nст , кВт |

| 020 | 2 | Сверлить отверстие в размер Ø8 . | 4 | 1 | 0,22 | 125 | 21,58 | 3190 | 0,9 | 10 |

| … | … | … | … | … | … | … | … | … | … | … |

|

|

|