|

Расчет припусков на обработку детали

|

|

|

|

В ходе механической обработки на металлорежущих станках при переводе элемента заготовки из одного состояния в другое снимают слой материала, называемый припуском. Следовательно, припуск – понятие, относящееся к определенной обрабатываемой поверхности, его измеряют по нормали к этой поверхности и он определяет глубину резания. Говоря о припуске вообще, мы будем подразумевать припуск на сторону.

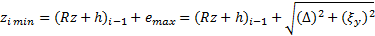

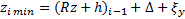

Различают общий и операционный припуски. Общим припуском называют слой материала, удаляемый с заготовки в процессе ее обработки с целью получения готовой детали (рис. 6.3).

| Фрезерование | Шлифование | |

|

| ||

| z0=A1-A3=A заг -А дет | ||

| а) | ||

| Точение | Шлифование | |

|

| ||

|

| ||

| б) | ||

Рис. 6.3. Общий припуск z0 на обработку: а) для плоскостных элементов;

б) для элементов вращения

Он равен разнице номинальных значений линейных размеров в заготовке и детали, связывающих между собой одни и те же плоскостные элементы в разных состояниях, получаемые в заготовке и детали, или половине разницы номинальных значений диаметров элементов вращения в заготовке и детали.

Таким образом, общий припуск – это слой материала, необходимый для выполнения всей совокупности ступеней обработки элементарной поверхности от состояния в исходной заготовке до состояния готовой детали.

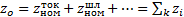

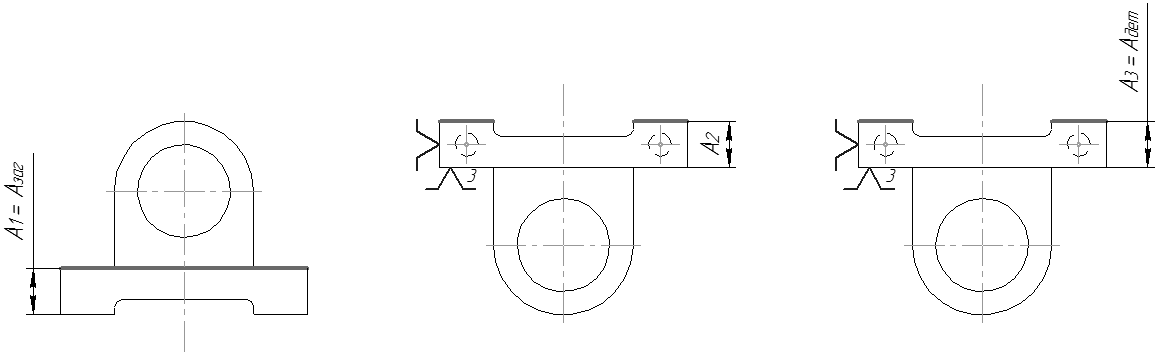

Общий припуск можно определить как сумму припусков на отдельные ступени обработки (рис. 6.4)

. (6.1)

. (6.1)

| Рис. 6.4. Схема связей операционных припусков на обработку с операционными размерами и допусками |

Припуски на отдельные ступени обработки в литературе называются по-разному: промежуточные, межпереходные, межоперационные, операционные.

|

|

|

Промежуточный припуск – слой материала, удаляемый с заготовки при выполнении одной ступени обработки (операции или перехода или рабочего хода).

Операционный (межоперационный) припуск – слой материала, удаляемый с заготовки при выполнении одной операции.

Межпереходный припуск – слой материала, удаляемый с заготовки при выполнении одного перехода.

При проектировании маршрутного технологического процесса мы будем использовать термин операционный припуск, хотя он и не является самым точным из перечисленных выше. Принимая термин «операционный припуск», будем иметь в виду его условность для тех случаев, когда на одной операции выполняют несколько ступеней обработки рассматриваемого элемента. Если каждую ступень обработки выполняют на отдельной операции (крупносерийное, массовое производство, а в некоторых случаях и в среднесерийном производстве), то понятия «операционный припуск» и «припуск на i –ю ступень обработки» полностью идентичны.

Так как размеры, получаемые на каждой ступени обработки, имеют допуски, в пределах которых они могут колебаться, то эти колебания обуславливают колебания величин припуска. В технической литературе и в заводской практике различают следующие значения припуска: номинальный, максимальный, минимальный.

Выберем систему отсчета припуска, которая должна удовлетворять ряду требований: объективно отражать физическую сущность процесса многоступенчатой обработки элемента заготовки, соответствовать стандартизированной системе допусков и посадок и теории размерных цепей. Указанным требованиям отвечает система, в которой за начало отсчета принято номинальное значение размера.

Мы в своей работе в основном будем оперировать величинами минимального (наиболее часто) и максимального припусков. Знать величину номинального припуска необходимо лишь в тех случаях, когда на основе нее необходимо выбрать какие-либо данные из справочной литературы (например, определить величину глубины резания и по ней величину подачи при определении режимов однократной обработки).

|

|

|

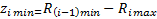

Анализируя указанную выше схему, можно сделать вывод, что именно минимальный припуск является слоем материала, необходимым и достаточным для осуществления заданной обработки элемента, и не зависит от допусков на размеры предшествующей и выполняемой ступеней обработки.

Вот почему с точки зрения теории и практики технологии машиностроения научно и практически обоснованной расчетной величиной является минимальное значение припуска  .

.

Рассмотрим структуру минимального расчетного операционного припуска.

Задачей каждой ступени обработки является уточнение всех параметров обрабатываемого элемента. Для этого необходимо при выполнении рассматриваемой ступени обработки удалить погрешности предшествующих ступеней обработки. Такими погрешностями являются микронеровности (RZi –1) и дефектный слой (hi –1), оставшиеся от предшествующей ступени обработки, а также погрешности формы и положения обрабатываемого элемента и погрешность установки заготовки относительно базы системы «Обработка», которые обуславливают неравномерность припуска. Для уяснения сказанного рассмотрим рис. 6.5.

На рис. 6.5, а изображена схема обработки вала на токарном станке. Ось O i на схеме изображает ось вала после выполнения данной ступени обработки, она же является базой системы «Обработка», то есть осью вращения шпинделя станка. Ось O i –1 заготовки, как правило, не совпадает с осью вращения из-за погрешности установки заготовки в патроне. Следствием этого будет несоосность e.

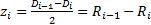

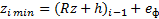

При обработке наружных цилиндрических поверхностей величина припуска на обработку между двумя соседними (предыдущим i -1 и рассматриваемым i) состояниями одной и той же поверхности определится

. (6.2)

. (6.2)

Согласно теории размерных цепей

. (6.3)

. (6.3)

Из рисунка 6.5, а следует:

. (6.4)

. (6.4)

Подставляя (6.4) в (6.3) получим

. (6.5)

. (6.5)

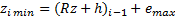

На рис. 6.5, б показан типичный случай обработки и контроля линейного размера Ri –1 при подрезке торца. Погрешность формы, вызванную неперпендикулярностью торца к оси вала, при контроле скобой обнаружить невозможно. Поэтому при расчете размера Ri –1 следует принять наихудший случай, которым является наличие конуса на торце и выполнение размера Ri –1 по минимальному значению. При определении минимального припуска на обработку торца в этом случае в его состав включается составляющая  , определяющая погрешность формы

, определяющая погрешность формы

|

|

|

. (6.6)

. (6.6)

В общем случае величину минимального расчетного припуска определяют по формуле

. (6.7)

. (6.7)

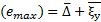

При этом необходимая для расчета величина неравномерности припуска ( ) является суммой двух векторов

) является суммой двух векторов

. (6.8)

. (6.8)

где  – неравномерность припуска, вызванная погрешностью формы (изогнутость, коробление, конусность и т.п.), которая определяется в каждом конкретном случае по данным, представленным в справочной литературе;

– неравномерность припуска, вызванная погрешностью формы (изогнутость, коробление, конусность и т.п.), которая определяется в каждом конкретном случае по данным, представленным в справочной литературе;

– неравномерность припуска, вызванная погрешностью установки, базирования и закрепления заготовки, возникающей на предшествующей и рассматриваемой ступенях обработки и определения путем построения и расчета соответствующих размерных цепей.

– неравномерность припуска, вызванная погрешностью установки, базирования и закрепления заготовки, возникающей на предшествующей и рассматриваемой ступенях обработки и определения путем построения и расчета соответствующих размерных цепей.

При обработке цилиндрических поверхностей деталей векторы  и

и  могут занимать любое угловое положение в плоскости перпендикулярной оси. В этом случае можно использовать простой способ их сложения по правилу квадратного корня

могут занимать любое угловое положение в плоскости перпендикулярной оси. В этом случае можно использовать простой способ их сложения по правилу квадратного корня

. (6.9)

. (6.9)

При обработке плоскостей направление векторов известно и тогда

. (6.10)

. (6.10)

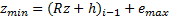

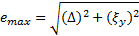

Учитывая сказанное, величину минимального припуска определяют по формулам

– для элементов вращения

. (6.11)

. (6.11)

- для плоскостей

, (6.12)

, (6.12)

Зная величину минимального расчетного припуска можно рассчитать промежуточные линейные и диаметральные размеры.

Формула (6.11) показывает ясно, что величину минимального расчетного припуска для каждой ступени обработки элементов вращения можно определить, только зная величину  , которая рассчитывается путем построения и решения соответствующих размерных цепей биений.

, которая рассчитывается путем построения и решения соответствующих размерных цепей биений.

Промежуточные линейные размеры рассчитываются из уравнений линейных размерных цепей, когда припуск принимается в качестве замыкающего звена размерной цепи.

|

|

|

Размерные цепи биений, а также линейных размеров, можно выявить только после разработки структуры технической системы «Заготовка» (ТСЗ).

Следовательно, вторым этапом проектирования ТСЗ является разработка ее структуры, на которую оказывает огромное влияние организационно–плановая структура системы «Технологический процесс». Как технологический процесс разделен на отдельные операции, так и структура технической системы «Заготовка» разбивается на части – операционные комплексы (ОК).

|

|

|

- для вала (

- для вала ( - для отверстия)

- для отверстия)