|

Контроль как процесс управления

|

|

|

|

Выполнение требований стандартов, оценку качества продукции и состояние измерительной техники контролируют в трех уровнях:

1. государственный надзор специальными государственными органами, т.е. система контроля за деятельностью предприятий, обеспечивающих установленный уровень качества выпускаемой продукции;

2. ведомственный контроль органами министерств и ведомств с теми же задачами;

3. производственный контроль производственными контрольными органами предприятия или организации.

Последний вид контроля относится к внутреннему, а первые два – к внешнему.

Основные виды производственного контроля: входной, операционный, приемочный и инспекционный. Объектами контроля служит качество труда, продукции и технологического процесса.

Входному контролю подвергают материалы, полуфабрикаты, поступающую проектную документацию, формы, бортоснастку и другие элементы технологического оборудования. Порядок его проведения устанавливают стандартом предприятия. Методика контроля определена в специальных стандартах.

При операционном контроле качества продукции проверяют соблюдение отдельных нормативных требований, реализуемых в ходе выполнения очередной технологической операции. Цель его – обнаружение и устранение дефектов в процессе изготовления изделий или возведения зданий и сооружений. Исполнителем операционного контроля является производственный персонал (рабочие, бригадиры, мастера). Этот вид контроля рассматривается как контроль качества труда.

При операционном контроле проверяют:

§ скрытые параметры изделия, контроль которых в последующем невозможен или затруднен (арматурные каркасы и т.п.);

|

|

|

§ стабильность параметров изделий, входящих в номенклатуру контроля готовой продукции;

§ параметры изделий, зависящие от качества и состояния технологического оборудования и технологического процесса (толщина защитного слоя бетона, расположение закладных деталей, искривление и не прямолинейность поверхности).

Операционный контроль осуществляется по специальным технологическим картам операционного контроля, в которых перечисляют конкретные операции и указывают требования стандарта (или строительных норм и правил), соблюдаемые при выполнении данной операции, а так же приводят описание инструмента, при помощи которого производят операционный контроль. В карте указывают так же, кто конкретно осуществляет контроль (рабочие, мастер, прораб, отдел технического контроля и т.д.).

Приемочный контроль готовой продукции проводят на заключительной стадии технологического процесса. Число параметров, проверяемых при этом, должно отвечать требованиям стандартов и строительным нормам и правилам.

Инспекционный внутриведомственный контроль проводят по графику, утвержденному руководством предприятия, обычна не менее одного раза в квартал.

Тщательная разработка и внедрение системы менеджмента качества – наиболее эффективная мера обеспечения высокого качества строительства. При этом должны быть наиболее полно увязаны все составляющие, от которых, так или иначе зависит достижение высокого качества строительно-монтажных работ. Меры, направленные на повышение качества строительства, при отсутствии системы менеджмента качества, отражают в разрабатываемых ежегодно организационно – технических и экономических мероприятий, проекты производства работ, технологических картах, картах трудовых процессов и других документах. К этим мерам относятся:

§ входной контроль проектно – сметной документации и тщательное ее изучение;

|

|

|

§ обеспечение технологической документацией и ее изучение;

§ обеспечение нормативно – технической документацией и ее изучение;

§ входной контроль поступающих на стройку материалов, конструкций и деталей;

§ организация служб технического контроля и строительных лабораторий;

§ оформление исполнительной технической документации;

§ организация операционного контроля качества;

§ материальное и моральное стимулирование высокого качества работ;

§ учет потерь от брака.

Перечисленные виды контроля позволяют обнаружить отклонения от требований ГОСТ, ТУ, однако без соответствующей статистической обработки полученных данных нельзя отметить и предупредить нарушения в изготовлении изделий. Одним из наиболее важных составляющих элементов системы управления производственными процессами является статистический контроль. Методы статистического контроля предусматривают определение нежелательных отклонений характеристик производственного процесса и их своевременную корректировку задолго до выпуска любого дефектного изделия.

Проведён статистический контроль показателей качества продукции, выпускаемой ОБД. Объём выработки (n = 250 изделий) принимался с таким условием, при котором выборочное среднее значение отклонилось бы от генеральной средней не более чем на 0,19 в 99 % случаев. Объём выборки — 250 изделий на одном заводе (по 70 наружных, внутренних стеновых панелей и плит перекрытий и 40 изделий лестничных маршей и площадок). При осуществлении приёмочного контроля готовых железобетонных изделий использовались карты учёта дефектов. Контроль качественных параметров изделий производился сравнением величин действительных размеров с предельными допускаемыми величинами, указанными в ГОСТ, полученные отклонения записывались в карты учёта дефектов. Результаты контроля приведены в таблице 2.2, где одно и то же изделие, если оно имело ряд дефектов, записывалось в соответствующие группы.

Таблица 2.2. Результаты контроля готовых конструкции

| Группы дефектов в единицах измерения, принятых в ГОСТах | Изделия с дефектами (в штуках и процентах) | |||||||

| плиты перекрытия | панели | лестничные площадки и марши | ||||||

| наружные | внутренние | |||||||

| шт. | % | шт. | % | шт. | % | шт. | % | |

| Среднее отклонение геометрических размеров х1, мм | 18,2 | 7,5 | ||||||

| Оголение арматуры х2, мм | 2,8 | — | — | |||||

| Некачественность поверхности х3, мм | 53,5 | 12,5 | ||||||

| Смещение закладных деталей х4, мм | 15,4 | 10,7 | ||||||

| Завышение плотности х5, % | 35,7 | 17,8 | — | — | ||||

| Занижение прочности х6 | 7,5 | 8,2 | 3,6 | — | — | |||

| Увеличение влажности и уменьшение морозостойкости х7, % | — | — | 14,3 | — | — | — | — |

|

|

|

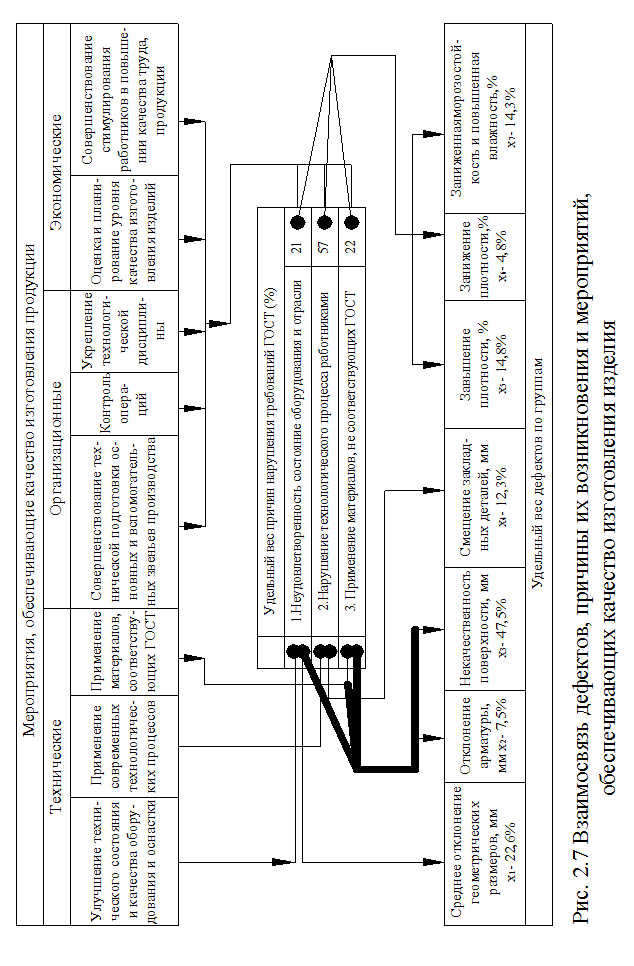

Наибольший удельный вес дефектных изделий приходится на изделия, имеющие группы дефектов х1, х2, х3, х4, х5,. Результаты контроля качества изготовления изделий показывают, что по всем контролируемым параметрам не соблюдены требования ГОСТа. Большой удельный вес дефектных изделий является основой для контроля качества работ по технологическим процессам и составления проекта плана разработки и очерёдности внедрения организационно-технических мероприятий по обеспечению уровня качества изготовления конкретных видов продукции. Это имеет немаловажное значение из-за ограниченности ресурсов предприятия, которая не позволяет обеспечить одновременно нормативный уровень качества всех видов изделий. Отношение выявленных в результате контроля дефектов в группах ко всему объёму контролируемых изделий позволило установить, что среднее отклонение геометрических размеров от допуска ГОСТ отмечено у 22,6 % изделий; некачественность поверхности — 47,5 %; увеличение плотности — 14,8 %; смещение закладных деталей - 12,3 %; заниженная прочность — 4,8 %; оголение арматуры - 7,5 %; повышенная влажность и заниженная морозостойкость - 14,3 %.

Анализ данных контроля показал, что основными причинами дефектов в выпускаемой продукции являются неудовлетворительное техническое состояние оборудования, нарушение технологического процесса работниками и применение материалов, не соответствующих ГОСТу.

|

|

|

Удельное содержание каждой причины в процентах от общего количества нарушений определялось отношением числа дефектов по данной причине к общему числу дефектов (табл. 2.3).

Таблица 2.3. Распределение нарушений требований ГОСТ по причинам

| Основные причины нарушений | Год | ОБД | Нарушение по причинам (Р), % |

| Применение материалов не соответствующих ГОСТ | Р = 22 | ||

| Нарушение технологического процесса работниками | Р = 57 | ||

| Неудовлетворительное техническое состояние оборудования и оснастки | Р = 21 |

Как видно из таблицы, для заводов железобетонных изделий преобладающими являются нарушения по первой и второй группам причин.

Взаимосвязь дефектов и причин их возникновения приведена на рис. 2.7.

Низкое качество и неудовлетворительное состояние оборудования и оснастки часто обусловлено тем, что срок службы форм намного превышает нормативный, поэтому первая группа причин имеет наибольший процент в таблице распределений нарушений требований ГОСТа на заводе и составляет в среднем 22 %. Также обращает на себя внимание нарушение технологического процесса (часто не соблюдаются ремонтные циклы форм, режим ремонта дозаторов, что приводит к нарушениям и отклонениям в изготовлении изделий и конструкций и т.д.). Нарушение технологического процесса составляет 57 %.

Таким образом улучшение качества изготовления железобетонных изделий может быть обеспечено выполнением обширного комплекса мероприятий, охватывающего все стадии технологического процесса и приведение в должное состояние технологического оборудования и оснастки. Третью группу причин составляют строительные материалы, несоответствующие ГОСТ. Так, песок не соответствует по модулю крупности и проценту фракции, крупный заполнитель на фракции не разделён. Сырьё выгружается часто на открытые площадки.

Применение песка с повышенной влажностью и крупного заполнителя со следами воды приводит к нарушению дозировки и, следовательно, к ухудшению качества изготовления изделий, к дополнительному расходу цемента.

На уровень качества изготовления изделий влияет и то, что потребность и обеспеченность в местных строительных материалах удовлетворяется не в полном объёме. Это вынуждает предприятия железобетонных изделий использовать материалы, не соответствующие ГОСТу.

Использование материалов, не соответствующих ГОСТам, по ряду заводов составляет в среднем 21 %. Некачественно выполненные изделия и конструкции, кроме затрат на исправление допущенных дефектов, перерасхода материальных, денежных и трудовых затрат, влекут за собой в дальнейшем увеличение расходов на ремонт зданий уже с первого года их эксплуатации. В период эксплуатации зданий на поверхности фасада появляются дефекты, которые ведут к нарушению отделочного слоя и конструкции самого изделия. Эти дефекты подразделяют на общие и местные. Общие дефекты образуются в результате нарушений технологии производства строительных, конструкций изделий, а также производства отделочных работ.

|

|

|

При использовании в качестве заполнителя мелкого загрязненного песка получается раствор плохого качества, в результате в 4-5 раз повышается усадка раствора в облицовочном слое и на поверхности появляются трещины.

Недостаточная толщина отделочного слоя при дальнейшей обработке поверхности (например, осадки) ослабляет прочность сцепления раствора с заполнителем и приводит к выпадению крупного заполнителя во время монтажа либо в период эксплуатации. Неправильное положение арматурной стали, т. е. расположение её на малом расстоянии от облицовочного слоя, приводит к появлению ржавых пятен, позволяет проникать влаге и вызывает деформации отделочного слоя, пористость панелей.

К наиболее распространённым видам повреждений и разрушений относятся микроскопические трещины на поверхности и более крупные сквозные в отделочном слое. Образованию микротрещин способствует плохое перемешивание компонентов раствора во время изготовления изделий. Под влиянием влаги температурных изменений отделочный слой коробится и отваливается. Качественное изготовление изделий и конструкций значительно влияет на: сокращение стоимости отделки зданий сооружений; трудоемкость; расход основных материалов; число ремонтов и их стоимость.

|

|

|