|

Адекватность условий испытаний реальным условиям эксплуатации ЭУ.

|

|

|

|

Существует значительное расхождение между показателями надёжности, получаемыми в условиях эксплуатации и расчётным путём или при испытаниях в лабораторных условиях. Это расхождение обусловлено тремя основными группами причин:

1) несоответствие внешних воздействий, моделируемых при лабораторных испытаниях, реальным внешним воздействиям на ЭУ;

2) наличие различных методик установления отказов, что связано с использованием различных критериев отказов при лабораторных испытаниях и эксплуатации;

3) отличие эксплуатационных режимов работы ЭУ от режимов при испытаниях.

Степень соответствия моделируемых воздействий реальным определяется не только полнотой знаний о многофакторных условиях эксплуатации, но и техническими возможностями используемых для испытаний устройств (испытательные стенды или камеры, служащие для воспроизведения условий испытаний, контрольно-измерительная аппаратура). Совершенствование испытательного оборудования – техническая и экономическая проблема. Так, устройства для испытаний на широкополосную случайную вибрацию, обеспечивающие высокую адекватность условий испытаний и эксплуатации, стоят в 100 раз дороже устройств для испытаний на синусоидальную вибрацию. На практике при конструировании испытательных устройств приходят к компромиссным решениям, стремясь, с одной стороны, создать дешёвые устройства, с другой – обеспечить адекватность условий испытаний реальным условиям эксплуатации. При этом недопустимо упрощать испытания или заменять один вид нагрузки другим. Например, при испытаниях полупроводниковых приборов и ИС под электрической нагрузкой выявляются те отказы, которые обычно не обнаруживаются при термических нагрузках.

|

|

|

При испытаниях предельное значение воздействующей нагрузки устанавливают одинаковым для всех изделий одного типа и равным предельному значению нагрузки того изделия, которое имеет наименьшую прочность по сравнению с другими из данной совокупности. Нагрузка, выбранная с соответствующим запасом и рекомендованная потребителю при эксплуатации, называется предельно допустимой нагрузкой. Контроль ЭУ до испытаний, в процессе производства, производят по производственным (цеховым) нормам. Эти нормы более жесткие, чем установленные в ТУ. Запас по нормам называют производственным. Он используется, чтобы исключить поставку ЭУ, не соответствующих нормам ТУ. Поэтому контрольно- измерительная аппаратура, используемая при производстве ЭУ, должна обладать не большей погрешностью измерений, чем контрольно- измерительная аппаратура, применяемая при сдаче готовой продукции. Иначе фактически негодные изделия будут пропущены как годные и откажут при проведении приёмосдаточных испытаний. (См. "Влияние точности измерительных средств").

Нормы на параметры качества зависят не только от погрешностей контрольно- измерительной аппаратуры. В производстве всегда существует технологический разброс значений параметров, обусловленный разбросом характеристик исходных материалов и технологического оборудования. Кроме того, изменение параметров изделий во времени происходит в связи с протекающими в них физико-химическими процессами, вызываемыми действием нагрузки и окружающей среды. Поэтому для обеспечения заданного показателя надёжности изготовитель при сдаче продукции потребителю вынужден устанавливать нормы – условные критерии – на параметры изделий, отличающиеся от реальных значений в сторону расширения пределов. Нормативный запас зависит от скорости старения и деградации. очевидно, что чем шире установленные допустимые пределы изменения параметров, тем ниже вероятность выхода параметров за эти пределы в течение заданного времени, а следовательно, выше вероятность безотказной работы изделия. Однако, как и при установлении предельно допустимой нагрузки, не следует выбирать чрезмерно большие запасы по параметрам, так как показатель надёжности при этом практически не меняется, а технические характеристики изделия и объекта, в котором оно используется, ухудшаются.

|

|

|

Запас по параметрам, установленный в зависимости от их технологического разброса и конструктивных особенностей изделия, называют конструктивно-технологическим запасом. Он выражается безразмерной величиной – коэффициентом конструктивно-технологического запаса:

Кз=(х-хТУ)/(М[X]-x)

где х - максимальное значения параметра в реальном распределении; - хТУ значение нормы, оговоренноеоговорённое в ТУ; М[Х] - среднее значение параметра, заданное ТД.

При оценке результатов испытаний с помощью условных критериев можно не рассматривать все параметры изделия. Достаточно выбрать для наблюдения наиболее информативные из них. Параметры изделия, по которым его считают годным или условно отказавшим, называют параметрами - критериями годности (ПКГ). Допустимые изменения значений ПКГ ограничивают односторонними или двусторонними пределами. При этом минимальное и максимальное значения ПКГ могут быть как абсолютными, так и относительными (отношение конечных значений параметров, полученных в результате испытаний, к начальным значениям до начала испытаний). Однако, целью испытаний является оценка надежностинадёжности изделий, характеризующейся изменением ПКГ во времени. В случае выбора абсолютных значений границ измерения ПКГ не учитывается характер изменения этих параметров в пределах данных границ. Абсолютные значения границ допустимых изменений контролируемых параметров применяют при установлении значений критериев годности, рекомендуемых потребителю. Относительными значениями границ изменения критериев годности предпочтительнее пользоваться изготовителю при испытании изделий. Однако различный подход к установлению допустимых границ изменения значений ПКГ для изготовителя и потребителя приводит к различию значений показателей надёжности при испытаниях и эксплуатации ЭУ.

|

|

|

Причины третьей группы, определяющие неадекватность испытаний ЭУ условиям их эксплуатации, связаны с различием режимов работы изделий при испытаниях и эксплуатации. Некоторые ЭУ при эксплуатации в течение длительного времени находятся в неработающем состоянии, именно в этот период происходит от 20 до 60% их отказов. Для многих физических структур (МДМ, МДП, оксидных конденсаторов, нагревательных элементов и др.), устойчивость к возникновению внезапных отказов понижается в момент включения электрической нагрузки.

К большому числу отказов приводит эксплуатация ЭУ в циклическом режиме, связанном с частыми включениями и выключениями. Во время переходных процессов возникают экстратоки и перенапряжения, значения которых намного превышают (хотя бы кратковременно) допустимые по ТУ (нити ламп накаливания и катоды в холодном состоянии имеют сопротивление, отличающееся на порядок от сопротивления в установившемся режиме). Иногда для упрощения испытаний ЭУ, предназначенные для эксплуатации в циклическом режиме, испытывают в непрерывном. Однако, на практике, надежностьнадёжность ЭУ, работающих при большой частоте включений/ выключений (более одного включения/выключения в час), может быть во много раз ниже надёжности изделий, работающих непрерывно в течение установленного времени, например 10 ч в сутки (одно включение НЖМД вырабатывает  ресурс» 10 часов непрерывной работы).

ресурс» 10 часов непрерывной работы).

При испытаниях ЭУ на них должны воздействовать те же факторы, что и при эксплуатации. Одновременно нужно исключить возможность повреждения испытываемых изделий из-за воздействий, не характерных для условий эксплуатации. Так, при подготовке к испытаниям некоторых типов изделий (например, точных гироскопов) их устанавливают на жесткиежёсткие юстировочные плиты.

Чтобы уменьшить расхождение значений показателей надежностинадёжности на стадиях испытаний и эксплуатации ЭУ, проводят организационные и технические мероприятия. Организационные мероприятия включают установление единообразной процедуры сбора данных об отказах и получение возможно более полной информации о них при испытаниях и эксплуатации ЭУ, использование коррелированных критериев отказов при испытаниях и эксплуатации, а также одинаковых промежутков времени, в течение которых фиксируется число отказов. Технические меры связаны с совершенствованием методов и программ испытаний на надежностьнадёжность, модернизацией имеющихся и разработкой новых устройств для испытаний.

|

|

|

Проблема снижения трудоемкоститрудоёмкости испытаний, прежде всего, связана с экспериментальным подтверждением высоких показателей надежностинадёжности изделий. Для того чтобы определить требуемое для современных изделий значение l>10-7 ч-1, необходимо испытывать 1000 изделий в течение 10 лет. ТрудоемкостьТрудоёмкость таких испытаний велика, а полученная информация о надежностинадёжности ЭУ из-за длительного времени испытаний теряет ценность. Решение проблемы идетидёт по тремтрём направлениям:

1) развитие математических, физических и физико-статистических методов прогнозирования надежностинадёжности ЭУ;

2) автоматизация испытаний ЭУ с широким применением микропроцессорной техники;

3) развитие методов неразрушающего контроля.

В первом направлении интенсивно развиваются физико-статистические методы прогнозирования надёжности, основанные на изучении физико-химических процессов, протекающих в реальных структурах. Методика испытаний ЭУ в этом случае предусматривает ускорение протекания физико-химических процессов, обусловливающих деградацию параметров изделия, следовательно, сокращение промежутка времени до отказа. Испытания проводят при повышенных нагрузках в форсированных режимах работы ЭУ и называют ускоренными.

Второе направление обеспечивает снижение стоимости испытаний ЭУ с одновременным повышением достоверности их результатов и связано с широким применением вычислительной техники для автоматизации испытаний, что наиболее эффективно при крупносерийном производстве.

Третье направление предусматривает развитие методов неразрушающего контроля. Диагностический характер этих методов даетдаёт возможность, с одной стороны, отказаться от статистических методов оценки надежностинадёжности, а с другой – оперативно и с высокой достоверностью осуществлять выборочную или сплошную оценку качества и надежностинадёжности материалов, полуфабрикатов и готовых изделий.

Классификация испытаний

|

|

|

Все испытания ЭУ классифицируют по методам проведения, назначению, этапам проектирования, изготовления и выпуска, виду испытаний готовой продукции, продолжительности, уровню проведения, виду воздействия, определяемым характеристикам объекта.

Методы испытаний подразделяют на две основные группы:

1) физические испытания реальных ЭУ или их макетов;

2) испытания с использованием моделей.

Физические испытания могут проводиться как при внешних воздействующих факторах (ВВФ), создаваемых искусственным путемпутём с помощью испытательных стендов (стендовые испытания) или специальных методов и средств, применяемых в лабораторных условиях (лабораторные испытания), так и при естественных ВВФ (полигонные и натурные испытания). Лабораторные и стендовые испытания ЭУ отличаются от реальной эксплуатации тем, что при их проведении не представляется возможным моделировать случайную совокупность всех внешних воздействий одновременно, как при реальной эксплуатации. Обычно при лабораторных и стендовых испытаниях ЭУ подвергают воздействию одной или нескольких нагрузок. Это приводит к результатам, отличающимся от получаемых при реальной эксплуатации. Поэтому при исследовании влияния ВВФ наряду с лабораторными и стендовыми испытаниями проводят также испытания ЭУ в естественных условиях.

В зависимости от условий и места проведения испытаний в естественных условиях различают полигонные и натурные испытания ЭУ. Полигонные испытания ЭУ осуществляют на специально оборудованном полигоне при воздействии внешних климатических факторов. При этом испытания ЭУ, предназначенных для эксплуатации и хранения только в определенныхопределённых климатических районах, проводят на полигонах, расположенных в пунктах с соответствующим климатом (для Беларуси с небольшой территорией, характеризующейся единой климатической зоной это требование означает необходимость проведения таких испытаний за границей).

При проведении натурных испытаний ЭУ предполагается выполнение трехтрёх основных условий:

1) испытаниям подвергаются ЭУ, а не их модели или составные части;

2) испытания проводятся в условиях и при воздействиях на ЭУ, соответствующих условиям и воздействиям при эксплуатации;

3) определяемые характеристики объекта испытаний измеряются непосредственно, без использования аналитических зависимостей, отражающих физическую структуру объекта испытаний и его составных частей.

Математический аппарат допускается применять только для статистической обработки экспериментальных данных.

Например. На испытания представлена радиолокационная станция (РЛС) кругового обзора. Цель испытаний – определить дальность обнаружения летательного аппарата заданного типа с заданной отражающей поверхностью. В процессе испытаний летательный аппарат выполняет полет по заранее выбранным маршрутам. Дальность обнаружения РЛС находят непосредственно (координаты РЛС известны заранее, координаты летательного аппарата известны для любого момента времени, момент обнаружения аппарата определяется в процессе испытаний). Все три приведённые условия выполняются, т.е. испытания РЛС являются натурными. Испытания останутся натурными, если вместо летательного аппарата будет использовано некоторое физическое тело с параметрами движения, близкими параметрам летательного аппарата заданного типа с заданной отражающей поверхностью

Пример 2. Проводятся испытания РЛС кругового обзора. В процессе испытаний измеряются непосредственно чувствительность приёмного тракта РЛС, мощность передатчика, частота излучаемого сигнала и т.д. По результатам измерений с помощью формул радиолокации определяют дальность действия РЛС. Здесь не выполняется третье условие, так как фактически используется математическая модель – формула радиолокации. Поэтому рассмотренные испытания РЛС не являются натурными

Цель натурных испытаний – исследование комплексного влияния естественно воздействующих факторов на изменение параметров, свойств и механизмов отказов ЭУ при их эксплуатации и хранении. По результатам полигонных и натурных испытаний разрабатывают рекомендации по защите ЭУ от влияния внешних факторов.

Спецификой натурных испытаний являются их продолжительность, сложность и высокая стоимость. Поэтому эти испытания требуют чёткой организации и оптимального планирования. Испытания следует проводить только в тех условиях, в которых влияние дестабилизирующих факторов наиболее значительно. Условия проведения натурных испытаний ЭУ должны максимально приближаться к реальным временным режимам эксплуатации, для которых характерно чередование рабочих и нерабочих периодов. Поэтому проводят натурные испытания двух видов: под электрической нагрузкой (непрерывной или циклической) - для определения надёжности ЭУ при функционировании; без электрической нагрузки – для определения надёжности ЭУ при хранении.

Натурные испытания достаточно проводить только с типичными "представителями" групп ЭУ (ЭУ, имеющих близкие конструктивно-технологические решения), а затем результаты испытаний распространять на всю группу. Это уменьшает объем и стоимость испытаний. К физическим относятся также эксплуатационные испытания ЭУ. Один из основных видов таких испытаний - опытная эксплуатация.

Испытания с использованием моделей осуществляют методами физического и математического моделирования, которыми в ряде случаев можно заменить сложные физические испытания реальных ЭУ или их макетов. На выходные параметры ЭУ оказывают влияние изменения параметров элементов, колебания напряжений питания, температуры окружающей среды, влажности и др., т.е. большая группа (часто взаимосвязанных) параметров, которые при создании моделей отказов называют первичными (входными).

Физическое моделирование состоит в том,– что первичный параметр объекта испытаний заменяется простой физической моделью, способной имитировать изменения данного параметра.

Физические модели могут подвергаться статистическим испытаниям. Метод статистических испытаний (Монте- Карло) заключается в том, что– путём многократных случайных испытаний определяют вероятность появления некоторого случайного события (математического ожидания случайной величины). Метод позволяет определить характеристики надёжности в предположении, что известен механизм отказов ЭУ при различных сочетаниях значений параметров, выбираемых случайным образом согласно заданной статистической модели. Метод статистических испытаний предусматривает проведение испытаний на реальных объектах или их физических моделях. При испытаниях на реальных объектах производят исследование возможных причин отказов ЭУ, искусственно вводя в схему обрывы, короткие замыкания или устанавливая элементы с параметрами, выходящими за допустимые нормы. При испытаниях на моделях ЭУ ряд элементов заменяют их физическими моделями, параметры которых можно менять. Моделирование элементов осуществляют на специальных стендах, на которых воспроизводят случайные изменения указанных параметров.

Граничные испытания – проводят для определения зависимостей предельно допустимых значений параметров ЭУ от режимов эксплуатации. Цель граничных испытаний – нахождение области таких значений параметров ЭУ, при которых значения выходных (вторичных или эксплуатационных) параметров находятся в пределах допуска, т.е. области безотказной работы ЭУ.

Каждый выходной параметр Y зависит от множества входных параметров Х1, Х2,... Хп. Для безотказной работы ЭУ должно выполняться условие

Yimin£yi £Yimax

что соответствует изменению значения каждого входного параметра в пределах

Xjmin£Xj£Xjmax

Таким образом, область безотказной работы ЭУ определяется путем изменения значений входных параметров и фиксации предельных значений выходных параметров, превышение которых приводит к отказам ЭУ.

Из-за наличия производственного разброса параметров элементов выходной параметр может выходить за пределы указанного диапазона. Свойство конструкции РЭУ иметь выходной параметр в диапазоне пределов допуска, непосредственно после сборки конструкции, называют серийнопригодностью. На практике серийнопригодность описывают процентом выхода годных к эксплуатации устройств непосредственно после процесса их сборки и регулировки, если последняя предусмотрена технологией. При этом предполагается, что комплектующие элементы исправны, а технология сборочных и регулировочных работ полностью соблюдена.

Граничные испытания могут быть реализованы аналитическим, графическим и графоаналитическим способами.

Аналитический способ применяют для испытаний простых электронных устройств, характеризующихся простой моделью с одним параметром. Границы области безотказной работы определяют расчётным путём с помощью уравнения Yi=f(Xi).

Графический способ используют для сложных изделий, когда выходной параметр зависит от нескольких входных. В этом случае определить область безотказной работы ЭУ при одновременном изменении многих первичных параметров аналитически невозможно. Поэтому границы области безотказной работы определяют экспериментально путём построения сечения функции Y для каждого первичного параметра X, т.е. находят допустимые пределы изменения значений этих параметров в зависимости от значения выбранного параметра граничных испытаний.

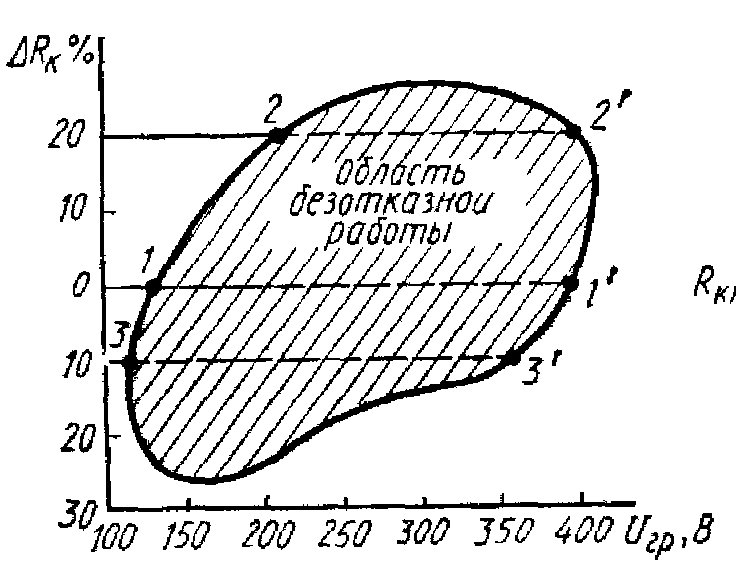

Построение сечения функции выполняют следующим образом. На основании анализа требований, предъявляемых к ЭУ, выбирают один или несколько критериев отказа. Один из первичных параметров ЭУ принимают за параметр граничных испытаний Xгp. Устанавливают номинальные значения входного параметра Хj, по которому производится сечение функции Y, и параметра Xгp. При этом значения остальных входных параметров сохраняют постоянными. Изменяют значение параметра Xгp в меньшую и большую сторону от номинального значения до момента отказа ЭУ – ухода значения выходного параметра У за границы поля допуска. Аналогичные испытания осуществляют для других значений первичных параметров Xj, отличных от номинального значения. В результате получают семейство точек, соответствующих предельным значениям выходного параметра Yi. Соединив эти точки, устанавливают область безотказной работы ЭУ. Пример построения области безотказной работы (графика граничных испытаний) ЭУ приведён на рис. а.

Рис. Построение области безотказной работы ЭУ при изменении значений одного входного параметра

В качестве параметра граничных испытаний выбрано напряжение питания, а в качестве изменяемого входного параметра – сопротивление в коллекторной цепи. Точки 1 и 1I, 2 и 2', 3 и 3', соответствующие предельным значениям выходного параметра, получены при изменении напряжения питания в меньшую и большую сторону от номинального значения. Кривая линия, соединяющая большое число подобных точек, разделяет область безотказной работы и область отказов ЭУ.

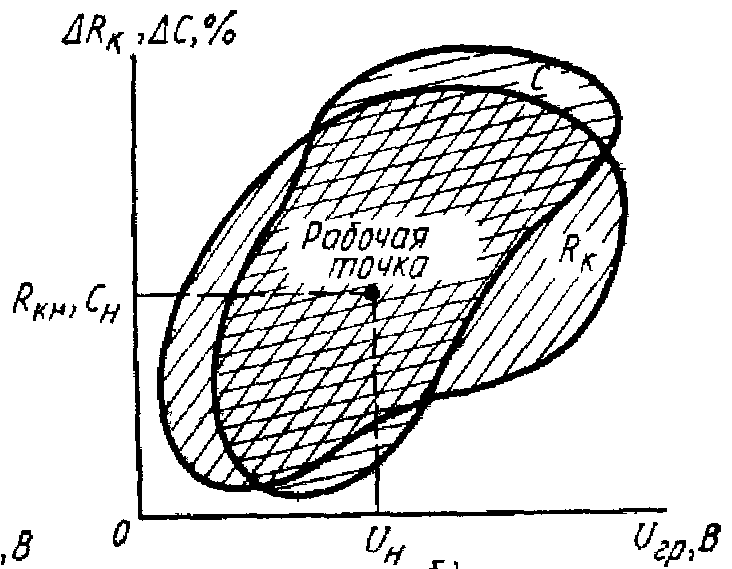

Аналогично проводят построение сечения функции Yi по другому входному параметру - например, разделительной ёмкости усилителя, сохраняя значения остальных входных параметров ЭУ постоянными. Для всех входных параметров строят ряд графиков, наложив которые друг на друга, получают область безотказной работы для совокупности первичных параметров. При этом изменение входных параметров производят в пределах, превышающих заданные ТУ, с целью определения потенциального запаса надёжности ЭУ.

Рис. Построение области безотказной работы ЭУ при изменении значений двух входных параметров

Изменение первичных параметров при проведении граничных испытаний имитируют различными методами. Так, постоянные резисторы и конденсаторы испытываемого изделия заменяют переменными или осуществляют поочерёдную замену исследуемого элемента однотипным с известными отклонениями его параметра от номинала.

Графики граничных испытаний позволяют: прогнозировать отказы ЭУ; определять правильность выбора номинальных значений параметров элементов, питающих напряжений; сравнивать "запас" надёжности ЭУ (по площади областей безотказной работы и положению рабочей точки). Чем больше площадь области безотказной работы и чем дальше отстоит от её границ рабочая точка, тем больше запас надёжности. К недостаткам метода граничных испытаний относятся невозможность количественной оценки надёжности и большая трудоёмкость проведения экспериментов, что затрудняет получение данных об изменении выходных параметров ЭУ при изменении комплекса внешних воздействий и взаимодействии элементов.

Снизить трудоёмкость граничных испытаний позволяет графоаналитический способ. При этом, функцию Y(x) разлагают в ряд Тейлора в окрестности рабочей точки, ограничиваясь членами первого порядка. В результате получают неравенства (условия безотказной работы ЭУ), в состав которых входят частные производные. Экспериментальная часть данного метода испытаний заключается в определении этих производных графическим путём. По значениям частных производных оценивают влияние каждого из входных параметров.

Матричные испытания являются развитием метода граничных испытаний и используют для решения следующих задач: определения области безотказной работы ЭУ, вычисления вероятности нахождения значения выходного параметра ЭУ в этой области, оптимизации параметров элементов схемы и допусков на них по заданной работоспособности изделия. Эти испытания заключаются в моделировании рабочей области ЭУ при всех возможных значениях первичных параметров, находящихся в пределах допусков, и сопоставлении рабочей области с областью безотказной работы. Моделирование осуществляют следующим образом. Диапазон Xi.min … Xi.max возможных изменений значений каждого входного параметра разбивают на равные интервалы, называемые квантами. Перебор всех возможных сочетаний квантов, т.е. ситуаций, производят в соответствии с заранее составленной таблицей – матрицей ситуаций. Обычно такая матрица содержит число столбцов, равное числу моделируемых параметров, и число строк, равное числу перебираемых ситуаций. Результаты испытаний записываются в виде матрицы с числом элементов, равным числу реализации ситуаций безотказной работы. Использование ЭВМ позволяет ускорить перебор ситуаций, проверку работоспособности ЭУ в каждой ситуации в соответствии с заданными критериями отказа, регистрацию числа и характера отказов.

Математическое моделирование базируется на использовании уравнений, связывающих входные и выходные параметры объекта испытаний (в предыдущих методах такая связь реализуется непосредственно в физической модели). Основной недостаток метода – огромный объем теоретических и экспериментальных исследований для определения соотношений, характеризующих математическую модель изделия, что требует применения ЭВМ с высоким быстродействием, а также точного знания законов распределения входных и выходных параметров изделия.

По назначению испытания можно разделить на исследовательские, определительные, сравнительные и контрольные.

Исследовательские испытания проводят для изучения определённых характеристик свойств ЭУ. Результаты этих испытаний служат для решения следующих задач: определения или оценки показателей качества функционирования испытываемых ЭУ в определённых условиях эксплуатации; выбора оптимальных режимов работы и показателей надёжности ЭУ; сравнения множества вариантов реализации ЭУ при проектировании и аттестации; построения математической модели функционирования ЭУ (оценки параметров математической модели); отбора существенных факторов, влияющих на показатели качества функционирования ЭУ; выбора математической модели ЭУ из заданного множества вариантов. Примером исследовательских испытаний могут служить испытания моделей. Особенностью исследовательских испытаний является факультативный характер их проведения; они, как правило, не применяются при сдаче готовой продукции.

Определительные испытания проводят для определения количественных показателей надёжности ЭУ с заданной достоверностью. Показатели определяют экспериментально путём испытаний и последующих измерений, анализа диагностирования, с помощью органолептических методов*[3] регистрации отказов, повреждений и других событий.

Сравнительные испытания служат для сравнения показателей надежностинадёжности аналогичных или одинаковых объектов. Так, на практике иногда возникает необходимость сопоставить качество аналогичных по характеристикам или даже одинаковых ЭУ, выпускаемых различными предприятиями. Для этого сравниваемые объекты испытывают в идентичных условиях.

Контрольные испытания проводят для установления соответствия характеристик ЭУ заданным в нормативных документах.

Испытания на этапах проектирования, изготовления, выпуска и эксплуатации изделий имеют различные цели и задачи. В связи с этим производится выделение испытаний по этапам. Проводят доводочные, предварительные и приёмочные испытания Эти испытания по своему назначению могут быть исследовательскими, контрольными, сравнительными, определительными Так, доводочные испытания — исследовательские, и проводят их при проектировании изделий с целью оценки влияния вносимых в ЭУ изменений (конструктивных, схемотехнических и др.) для достижения заданных значений показателей качества; предварительные испытания являются контрольными для опытных образцов и/или опытных партий продукции и проводятся с целью определения возможности их предъявления на приемочные испытания; приемочные испытания также являются контрольными для опытных образцов, опытных партий продукции или единичных изделий. Эти испытания проводят для решения вопроса о целесообразности постановки продукции на производство (в случае опытных образцов) или передачи ее в эксплуатацию (в случае производства единичных изделий).

Испытания готовой продукции подразделяют на квалификационные, предъявительские, приемосдаточные, периодические, инспекционные, типовые, аттестационные, сертификационные.

Квалификационные испытания проводят на установочной серии или первой промышленной партии изделий, т.е. на стадии освоения производства ЭУ. Цель – оценка готовности предприятия к выпуску продукции данного типа в заданном объёме. Предъявительские испытания проводит служба технического контроля предприятия – изготовителя перед предъявлением ЭУ для приёмки представителем заказчика, потребителем или другими органами приёмки. Приёмосдаточные испытания проводят в освоенном производстве. Это контрольные испытания изготовленной продукции при приёмочном контроле.

периодические испытания проводят с целью контроля стабильности качества продукции и возможности продолжения её выпуска, обычно каждый месяц или квартал, а также в начале выпуска ЭУ и при возобновлении производства после временного прекращения. Периодические испытания включают в себя такие испытания, при которых вырабатывается часть ресурса ЭУ (длительная вибрация, многократные удары, термоциклы). Это сравнительно дорогостоящие испытания, и поэтому они всегда являются выборочными. Результаты периодических испытаний распространяют на все партии, выпущенные в течение определённого времени

Инспекционные испытания – особый вид контрольных испытаний. Их осуществляют выборочно для контроля стабильности качества установленных видов продукции специально уполномоченными организациями. Типовые испытания – испытания выпускаемой продукции, проводимые для оценки эффективности внесения конструктивных изменений, применения новых материалов или технологических операций. аттестационные испытания проводят для оценки качества продукции при ее аттестации по категориям качества. сертификационные испытания – для установления соответствия показателей качества ЭУ национальным и/или международным нормам и стандартам.

По продолжительности все испытания подразделяют на нормальные, ускоренные и сокращённые. нормальные – обеспечивают получение информации о показателях надёжности изделия в необходимом объёме за такое же время, что и при эксплуатации. ускоренные испытания обеспечивают получение информации о качестве ЭУ в более короткий срок, чем при нормальных испытаниях. Сокращённые испытания выполняют по сокращённой программе.

По уровню проведения испытания ЭУ разделяют на государственные, межведомственные и ведомственные. К государственным относят испытания важнейших видов ЭУ, проводимые головной организацией, или приёмочные испытания, проводимые государственной комиссией. Межведомственные – приёмочные испытания ЭУ, разработанных совместно несколькими ведомствами. Эти испытания проводит комиссия из представителей нескольких ведомств. Ведомственные испытания осуществляются комиссией из представителей заинтересованных министерства и ведомства.

По виду воздействия различают механические, климатические, тепловые, радиационные, электрические, магнитные, электромагнитные, химические (воздействие специальных сред) и биологические (воздействие биологических факторов) испытания.

По результату воздействия на ЭУ испытания делят на разрушающие и неразрушающие, а также испытания на стойкость, прочность, устойчивость. Испытания являются разрушающими, если в процессе их проведения применяют разрушающие методы контроля и в результате воздействия внешних факторов, испытываемые объекты становятся непригодными для дальнейшего использования.

В сертификации заинтересованы не только изготовитель (в целях повышения конкурентоспособности товаров) и потребитель (в целях получения гарантий соответствия характеристик изделий заявлениям изготовителя), но и общественные организации, правительства и даже межправительственные организации.

|

|

|