|

Общее устройство рулевого управления

|

|

|

|

Рулевое управление служит для изменения и сохранения выбранного водителем направления движения автомобиля. Основным способом изменения направления движения является поворот в горизонтальной плоскости передних направляющих колес относительно задних колес. Рулевое управление должно обеспечивать правильную кинематику поворота и безопасность движения

небольшие усилия на рулевом колесе, предотвращать передачу толчков от неровностей дороги на рулевое колесо.

Качение колес на повороте должно происходить без проскальзывания и бокового скольжения. Для этого передние» и задние колеса должны катиться по окружностям, описанным из одного центра поворота О (рис. 16.1), находящегося на продолжении оси задних колес автомобиля. При этом передние управляемые колеса должны поворачиваться на разные углы.

Центр поворота представляет собой точку О пересечении продолжения осей всех колес. При повороте наружное колесо по отношению к центру поворота должно быть повернуто на несколько меньший угол а, а внутреннее колесо на больший угол р, в противном случае поворот будет неизбежно сопровождаться боковым проскальзыванием его передних колес. Радиус /? поворота автомобиля зависит от его базы Ъ и углов поворота колес (наружного а и внутреннего р). Чем меньше его база и больше углы поворота колес, тем меньше радиус поворота, а чем меньше радиус поворота, тем меньше потребуется места для поворота автомобиля. Так, у автомобиля ЗИЛ-130 /?гшп=8 м, у автомобиля ВАЗ-2107 «Жигули» =5,6 м.

Рулевое управление (рис. 16.2, а) состоит из рулевого механизма, рулевого привода и может иметь усилитель. Рулевой механизм преобразует вращение рулевого колеса в поступательное перемещение тяг привода, вызывающих поворот управляемых колес.

|

|

|

Рулевой механизм состоит из рулевого колеса /, рулевого вала 3, рулевой колонки 2 и червячной передачи 4, на вал которой крепится сошка 5 рулевого привода.

Рулевой привод представляет собой систему тяг и рычагов, осуществляющих в совокупности с рулевым механизмом поворот автомобиля. Для одновременного поворота направляющих колес на различные углы служит рулевая трапеция, состоящая из балки 9 переднего моста, поперечной рулевой тяги 8, рычагов 7 и 11, соединенных с цапфами 10.

Конструкция рулевого привода зависит от типа подвески управляемых колес, которая может быть зависимой и независимой. При зависимой подвеске передних колес применяют нерасчлененную поперечную тягу.

При вращении рулевого колеса / от вала 3, расположенного внутри колонки 2, приводится в действие червячная передача 4 рулевого механизма. Механизм перемещает сошку 5, которая при помощи продольной тяги 6 и рычага // поворачивает левую поворотную цапфу 10 с расположенным на ней колесом. Левый рычаг 7 через поперечную тягу 8 поворачивает на соответствующий угол правую цапфу 10 с установленным на ней колесом. Предельный угол поворота колес в зависимости от типа автомобиля колеблется в пределах 28—35°. Ограничение угла поворота вводится для того, чтобы исключить при повороте, задевание колесами рамы, крыльев и других деталей.

При независимой подвеске передних колес применяют расчлененную рулевую трапецию, которая состоит из рулевой сошки 5 (рис. 16.2, б) и маятникового рычага 12, закрепленного на раме шарнирно. Рулевая сошка и маятниковый рычаг

объединены средней поперечной тягой 8. Средняя тяга 8 соединена двумя промежуточными боковыми тягами 13 с рычагами 14 поворотных цапф колес. Боковые тяги регулируются по длине при помощи муфт 15.

|

|

|

Рулевой механизм и привод

Рулевой механизм. Для преобразования вращательного движения рулевого вала в качательное движение сошки и увеличения усиления, передаваемого от рулевого колеса к рулевой сошке, служит рулевой механизм. Наличие в рулевых механизмах большого передаточного числа (от 15 до 30) облегчает управление автомобилем. Передаточное число определяется отношением угла поворота рулевого колеса к углу поворота управляемых колес автомобиля

Рулевые механизмы подразделяются на червячке, винтовые, комбинированные /и реечные (шестеренные). Червячные механизмы бывают с передачей червяк—ролик, червяк—сектор и червяк—кривошип. Ролик может быть двух- или трехгребневой, сектор — двух- и многозубый, кривошип — с одним или двумя шипами. В винтовых механизмах передача усилий производится посредством винта и гайки. В комбинированных механизмах передача усилий осуществляется через следующие узлы: винт, гайка — рейка и сектор; винт, гайка и кривошип; гайка и рычаг. Реечные механизмы выполнены из шестерни и зубчатой рейки. Наиболее широко распространена пере-, дача глобоидальный червяк — ролик на подшипниках качения. В такой паре значительно уменьшены трение и износ и обеспечено соблюдение необходимых зазоров в зацеплении. Рулевые механизмы такого типа применяют на большинстве автомобилей семейства ГАЗ, ВАЗ, АЗЛК и др.

Червячный рулевой механизм (рис. 16.3), установленный на автомобилях ГАЗ-53А, имеет глобоидальный червяк 1 и трехгребневой ролик 5, находящиеся в зацеплении. Червяк У напрессован на пустотелый вал 2 и установлен в картере 6 рулевого механизма на двух конических роликовых подшипниках. Ролик 5 вращается на оси 3 в игольчатых подшипниках. Ось ролика запрессована в головку вала 4 сошки, который вращается во втулке и цилиндрическом роликовом подшипнике. На мелкие конические шлицы конца вала 4 посажена сошка 12. Зацепление ролика 5 с червяком 1 зависит от положения регулировочного винта 9, который фиксируется стопорной шайбой 7, штифтом 10 и колпачковой гайкой 8, навернутой на винт 9.

Рулевой вал 2 помещен в трубу (рулевую колонку), нижний конец которой крепится к верхней крышке картера. В верхней части рулевой колонки установлен радиально-упор-ный подшипник рулевого вала, который имеет мелкие конические шлицы для установки рулевого колеса. Масло в картер рулевого механизма заливают через отверстие, закрываемое резьбовой пробкой //. Такого типа рулевые механизмы устанавливаются на автомобилях ГАЗ-24 «Волга», ГАЗ-3102 «Волга», ГАЗ-66, автобусах ЛАЗ-695Н и др.

|

|

|

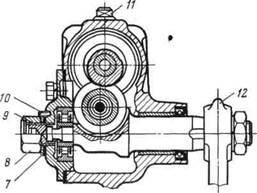

Винтовой рулевой механизм (рис. 16.4), устанавливаемый на автомобилях ЗИЛ-130, состоит из картера 2, представляющего одно целое с цилиндром гидроусилителя, винта 4 с шариковой гайкой 5 и рейки-поршня 3 с зубчатым сектором

Сектор выполнен за одно целое с валом 15 рулевой сошки стартер 2 закрывается крышками 1, 8 и 12. Гайка 5 закреплена в рейке-поршне 3 жестко винтами 13. Винт 4 соединяется с гайкой 5 шариками 7, которые закладываются в канавке 6 гайки и винта.

Рулевой механизм с винтом и гайкой на циркулирующих шариках отличается малыми потерями на трение и повышенным сроком службы.

В корпусе 10 клапана управления на винте 4 установлены два упорных шариковых подшипника, а между ними — золотник 9 клапана управления. Зазор в этих подшипниках регулируется гайкой //.

Зазор в зацеплении рейки-поршня 3 и зубчатого сектора 14 регулируют, смещая вал 15 рулевой сошки винтом 17, головка которого входит в отверстие вала сошки и опирается на упорную шайбу 18. Масло в картер 2 рулевого механизма сливают через отверстие, закрываемое магнитной пробкой 16.

При повороте рулевого колеса винт 4 передвигает шариковую гайку 5 с рейкой-поршнем 3, и она поворачивает зубчатый сектор 14 с валом 15 сошки. Далее усилие передается на рулевой привод, обеспечивая поворот колес автомобиля. Так работает рулевое управление без гидроусилителя, т. е. при неработающем двигателе.

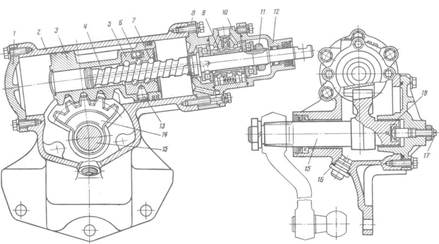

Комбинированный рулевой механизм (рис. 16.5), устанавливаемый на автомобиле МАЗ-5335, состоит из винта / и шариковой гайки-рейки 4, находящихся в зацеплении с зубчатым сектором 5, вал которого является одновременно и валом сошки 6. Винт и гайка имеют полукруглые винтовые канавки, которые заполнены шариками 3. Для создания замкнутой системы для перекатывания шариков в гайку-рейку вставлены штампованные направляющие 2, предотвращающие выпадение шариков. Винт рулевого механизма установлен в картере в двух конических подшипниках, а вал сектора — в игольчатых подшипниках 7.

|

|

|

Каждый рулевой механизм характеризуется передаточным числом, которое для рулевых механизмов грузовых автомобилей ЗИЛ-130 и КамАЗ-5320 равно 20,0, для автомобилей ГАЗ-53А — 20,5, для автомобилей МАЗ-5335—23,6, для автобусов РАФ-2203 —19,1 и автобусов ЛАЗ-695Н—23,5, а для легковых автомобилей находится в пределах от 12 до 20.

На автомобилях семейства КамАЗ, рулевой механизм типа винт—гайка скомпонован совместно с угловым шестеренчатым редуктором, который передает крутящий момент от карданной передачи рулевого вала на винт рулевого механизма.

На автобусах ЛиАЗ-677М и ЛАЗ-4202 угловой редуктор служит для передачи крутящего момента под прямым углом от рулевого колеса через карданный вал к рулевому механизму типа червяк—сектор.

Реечный рулевой механизм (рис. 16.6) получил широкое применение на переднеприводных легковых автомобилях ВАЗ-2108 «Спутник» и. АЗЛК-2141 «Москвич». Он сравнительно прост в изготовлении и позволяет уменьшить количество шарниров рулевых тяг. Основными деталями такого рулевого механизма является шестерня 2, нарезанная на валу 4, и рейка 3, находящиеся в зацеплении и помещенные в картер /. При вращении вала 4 рулевого колеса шестерня 2, вращаясь, передвигает в продольном направлении рейку 3, которая посредством шарниров 8 передает усилие на рулевые тяги 7 и 9. Рулевые тяги через наконечник 5 рулевой тяги и поворотные рычаги 6 поворачивают управляемые колеса.

Рулевой привод. Для передачи усилия от рулевого механизма к управляемым колесам и для правильного взаимного расположения колес при повороте служит рулевой привод. Рулевые привода бывают с цельной трапецией (при зависимой подвеске колес) и с расчлененной трапецией (при независимой подвеске). Кроме того, рулевая трапеция может быть задней или передней, т. е. с поперечной тягой, расположенной сзади передней балки или перед ней.

К деталям рулевого привода с зависимой установкой колес относятся (см. рис. 16.2, а) рулевая сошка 5, продольная тяга 6, рычаг 11 продольной тяги, поперечная тяга 8 и рулевые рычаги 7 поворотных цапф 10.

Рулевая сошка 5 может качаться по дуге окружности, расположенной в плоскости, параллельной продольной оси автомобиля, или в плоскости, параллельной балке переднего моста. В последнем случае продольная тяга (см. рис. 16.2, б) отсутствует, а усилие от сошки 5 передается через среднюю тягу 8 и две боковые 13 рулевые тяги поворотным цапфам. Сошка крепится к валу на конусных шлицах при помощи гайки на всех автомобилях. Для правильной установки сошки при сборке на валу и сошке делают специальные метки. В нижнем конце рулевой сошки, имеющем конусное отверстие, закреплен палец с поперечной тягой 8.

|

|

|

Продольная рулевая тяга 6 (см. рис. 16.2, а) изготовляется из трубы с утолщениями по краям для монтажа деталей двух шарниров. Каждый шарнир (рис. 16.7, а) состоит из пальца 2, вкладышей 1 и 3, охватывающих сферическими поверхностями шаровую головку пальца, пружины 4, ограничителя 5 и резьбовой пробки 6. При заворачивании пробки 6 головка пальца 2 зажимается вкладышами / и 3 благодаря пружине 4. Пружи на смягчает удары от колес на рулевую сошку и устраняет зазор при износе деталей. Ограничитель 5 предотвращает чрезмерное сжатие пружины, а в случае ее поломки не позволяет пальцу выйти из шарнира.

Рулевые рычаги 7 и 14 (см. рис. 16.2, а, б) соединяются с тягами шарнирно. Шарниры имеют различную конструкцию и тщательно защищены от попадания грязи. Смазка попадает в них через масленки. В некоторых моделях автомобилей в шарнирах тяг применяют пластмассовые вкладыши, не требующие смазки в процессе эксплуатации автомобиля.

Поперечная рулевая тяга Я (см. рис. 16.2, а) также имеет трубчатое сечение, на концы которой наворачивают наконечники 7 (см. рис. 16.7, б, в). Концы поперечной тяги и соответственно шарнирные наконечники имеют правую и левую резьбы для изменения длины тяги при регулировке схождения колес. Наконечники фиксируются на тяге стяжными болтами

В поперечных рулевых тягах устанавливаются шарниры, в которых перемещение пальца 2 допускается только перпендикулярно к тяге. Поперечная рулевая тяга при независимой подвеске передних колес состоит из средней тяги и двух боковых, соединенных шарнирно.

Шарнир состоит из шарового пальца 2, который может иметь головку со сферическими поверхностями или шаровую, и двух эксцентриковых вкладышей 9, прижимаемых к пальцу пружиной 4, удерживаемой пробкой. При таком устройстве пружины не нагружаются силами, действующими на поперечную рулевую тягу, и устранение зазора при износе деталей шарнира происходит автоматически. Шаровые пальцы устанавливают в конусные, отверстия рычагов 10 и закрепляют гайками 11.

На некоторых легковых автомобилях применяют рулевые управления повышенной безопасности с энергопоглощающим устройством, которые уменьшают усилия, наносящие травму водителю при авариях.

Так, на автомобилях ГАЗ-3102 «Волга» энергопоглощающим устройством служит резиновая муфта, соединяющая две части рулевого вала, а на автомобилях АЗЛК-2140 рулевой вал и рулевая колонка выполнены составными, что дает возможность перемещаться рулевому валу незначительно внутрь салона при столкновениях автомобилей.

Кроме того, рулевое колесо делают с утопленной ступицей и мягкой накладкой, что значительно уменьшает тяжесть травмы, получаемой водителем при ударе о него. Могут применяться и другие устройства, повышающие травмобезопасность водителя.

Усилители рулевых приводов

Чтобы уменьшить усилия, затрачиваемые при повороте рулевого колеса, смягчения ударов, передающихся на рулевое колесо при наезде управляемых колес на неровности дороги, и повышения безопасности при разрыве шин переднего колеса, в конструкцию рулевого управления некоторых автомобилей вводят специальные усилители. Усилители бывают гидравлические и пневматические.

Наибольшее распространение получили гидравлические усилители, объединенные с рулевым механизмом в одном картере (на автомобилях ЗИЛ-130, КамАЗ-5320 и др.) или выполненные отдельно от рулевого механизма (на автомобилях ГАЗ-66, МАЗ-5335 и др.).

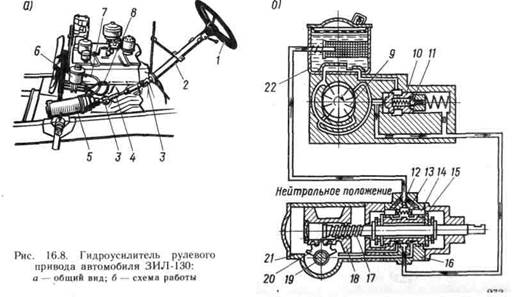

На автомобиле ЗИЛ-130 и его модификациях рулевое управление с гидроусилителем (рис. 16.8, а) состоит из рулевого колеса /, рулевого вала, размещенного внутри рулевой колонки 2, карданной передачи 4 рулевого управления с двумя карданами 3, рулевого механизма 5, объединенного в одном агрегате с гидроусилителем, насоса 6 гидроусилителя, соединенного с рулевым механизмом шлангами высокого 8 и низкого 7 давления, и рулевого привода.

В гидросистему усилителя (рис. 16.8, б) входит лопастной насос 9, помещенный в корпусе и приводимый в действие клиновидным ремнем от шкива коленчатого вала, бачок 22 для жидкости, цилиндр 21. усилителя и клапан 16 управления.

В цилиндре 21 перемещается поршень-рейка 18, в которую входит гайка, получающая осевое перемещение при поворачивании винта 17. К цилиндру 21, который служит одновременно картером гидроусилителя, крепится корпус клапана 16 управления, в котором расположен золотник 15, перемещающийся приповороте вала. С поршнем-рейкой 18 входит в зацепление зубчатый сектор 20, изготовленный вместе с валом 19, который установлен в бронзовых втулках в приливе корпуса и боковой крышки.

При прямолинейном движении автомобиля жидкость, подаваемая насосом 9, проходит через клапан 16 управления и обе полости цилиндра 21 усилителя и возвращается в бачок 22. Поворот рулевого колеса вправо или влево вызывает перемещение золотника 15 по отношению к корпусу клапана 16 управления. Золотник 15 отключает одну из полостей цилиндра усилителя, увеличивая подачу жидкости в другую полость. В результате жидкость давит на поршень-рейку 18, вызывая поворот зубчатого сектора 20, связанного с рулевой сошкой, и помогая водителю в повороте управляемых колес автомобиля. Клапан 16 управления усилителем центрируется шестью пружинами 13 и шестью парами реактивных плунжеров 14. Аварийный шариковый клапан 12 при неработающем насосе или поврежденном шланге соединяет линию высокого давления с линией слива жидкости. Для ограничения подачи жидкости в систему при высоких скоростях вращения вала насоса предусмотрен перепускной клапан 10, а для предохранения системы от повышенного (6—7 МПа) давления — предохранительный клапан 11, расположенный внутри перепускного.

В качестве рабочей жидкости в гидроусилителе применяют всесезонное масло марки Р. Его заменителем может быть летом турбинное масло 22 или индустриальное 20, зимой — веретенное АУ.

Люфт рулевого колеса автомобиля ЗИЛ-130, который не должен превышать 15°, проверяют при работающем двигателе на минимальной частоте вращения коленчатого вала.

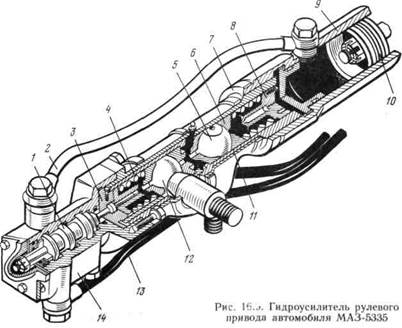

На автомобиле МАЗ-5335 и его модификациях устанавливают гидроусилитель (рис. 16.9), выполненный отдельно от рулевого механизма. Гидроусилитель состоит из распределителя, расположенного в корпусе 14, корпуса 11 шаровых

шарниров и силового цилиндра 9. В гидросистему усилителя входит также шестеренчатый насос, установленный на двигателе автомобиля, бачок для масла, соединительные шланги и трубопроводы 2 и 13.

В корпусе 14 распределителя имеется золотник /. На внутренней поверхности золотника сделаны три кольцевые канавки. Крайние из них сообщаются между собой каналом и имеют связь с нагнетательной магистралью насоса, а средняя — через сливную магистраль с бачком насоса. На внешней поверхности золотника имеются две кольцевые канавки, сообщающиеся каналами одна с левой, а другая с правой реактивными камерами, представляющими собой замкнутую полость. Корпус 14 распределителя прикреплен к фланцу корпуса // шарниров.

В корпусе шарниров размещены два шаровых пальца 12 и 5. Палец 12 соединен с рулевой сошкой, а палец 5—с продольной рулевой тягой. Оба пальца зажаты между сферическими сухарями 6 пробкой 3 и регулировочной гайкой 8 посредством пружин. Палец 12 рулевой сошки помещен в стакане 4, который может перемещаться в корпусе // в осевом направлении в пределах 4 мм. Вместе со стаканом 4 перемещается и золотник /, так как он жестко связан с ним болтом и гайкой.

Корпус 7 силового цилиндра 9 соединен с другим концом корпуса // шарниров при помощи резьбового соединения. Внутри силового цилиндра перемещается поршень 10 со штоком, который шарнирно соединен с рамой автомобиля. Полости цилиндра, разделенные поршнем, соединены трубопроводами с каналами корпуса распределителя и полостью золотника.

При работающем двигателе автомобиля насос непрерывно подает масло по нагнетательной магистрали в распределитель гидроусилителя При прямолинейном движении автомобиля циркуляция масла осуществляется от насоса к распределителю гидроусилителя и далее по сливной магистрали возвращается в бачок насоса.

При повороте рулевого колеса влево или вправо рулевая сошка через шаровой палец 12 перемещает золотник / в сторону от нейтрального положения. При этом нагнетательная и сливная полости в корпусе золотника / разобщаются средним буртиком золотника и масло начинает поступать в соответствующую полость силового цилиндра 9, перемещая его относительно поршня 10, закрепленного на штоке. Движение цилиндра передается управляемым колесам через шаровой палец 5 и связанную с ним продольную рулевую тягу. Если прекратить вращение рулевого колеса, золотник- / останавливается, но корпус 14 распределителя будет перемещаться до тех пор, пока золотник не установится в нейтральное положение. При этом начинается слив масла в бачок и поворот колес прекращается.

Гидроусилитель обладает высокой чувствительностью. Для поворота колес необходимо перемещение золотника на 0,4—0,6 мм. Усилие на рулевом колесе в начале поворота колес не превышает 50 Н, а наибольшее усилие — 200 Н, которое зависит от сопротивления дорожного покрытия.

|

|

|