|

Полуавтоматическая сварка в углекислом газе

|

|

|

|

Экзаменационный билет №1

1. История развития сварки.

В 1802 году впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров (1761-1834гг.) открыл электрическую дугу и описал явления, происходящие в ней, а также указал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос (1842-1905гг.) применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока. В качестве источника электрической энергии использовались аккумуляторные батареи. Сварка, предложенная Н.Н. Бенардосом, применялась в России в мастерских Риго-Орловской железной дороги при ремонте подвижного состава. Н.Н. Бенардосом были открыты и другие виды сварки: контактная точечная сварка, дуговая сварка несколькими электродами в защитном газе, а также механизированная подача электрода в дугу.

В 1888 году русский инженер Н.Г.Славянов (1854-1897гг.) предложил дуговую сварку плавящимся металлическим электродом. Он разработал научные основы дуговой сварки, применил флюс для защиты металла сварочной ванны от воздействия воздуха, предложил наплавку и сварку чугуна. Н.Г.Славянов изготовил сварочный генератор своей конструкции и организовал первый в мире электросварочный цех в Пермских пушечных мастерских, где работал с 1883 по 1897г.

2. Сварочный трансформатор.

Трансформатор-это статистический электромагнитный аппарат который преобразует переменный ток одного напряжения одного напряжения в переменный ток другова напряжения той же частоты.

Сварочный трансформатор (рис.3.5) состоит из корпуса 1, внутри которого укреплён замкнутый магнитопровод 4 (сердечник), собранный из отдельных пластин, отштампованных из тонкой (0,5 мм) листовой электротехнической стали. На боковых стержнях магнитопровода расположены катушки первичной 12 и вторичной 11 обмоток трансформатора. Катушки первичной обмотки укреплены неподвижно и включаются в сеть переменного тока. Катушки вторичной обмотки подвижны и от них сварочный ток подаётся на электрод и изделие. Провода сварочной цепи присоединяются к зажимам 2. Сварочный ток плавно регулируется изменением расстояния между первичной и вторичной обмотками. Для этой цели служит вертикальный винт 9 с ленточной резьбой, который оканчивается рукояткой 5. При вращении рукоятки по часовой стрелке вторичная обмотка приближается к первичной, магнитная связь между ними увеличивается. И сварочный ток растёт. Для установления необходимого сварочного тока на крышке 8 корпуса трансформатора расположена шкала 7.

|

|

|

3. Требования к спецодежде сварщика.

Экзаменационный билет №2

1. Гигиенические требования к рабочей одежде, уход за ней, правила хранения.

2. Ацетиленовый генератор

Ацетиленовый генератор среднего давления «АСП -10»: А-внешний вид; Б-схема; 1-винт; 2-коромысло; 3-направляющие; 4-крышка; 5-пружина; 6-мембрана; 7-горловина; 8-корзина для карбида кальция; 9-клапан предохранительный; 10-трубка;

11 -патрубок; 12-вентиль; 13-предохранительный затвор; 14-16-сливной штуцер; 15-контрольная пробка; 17-поддон; 18-контрольный манометр

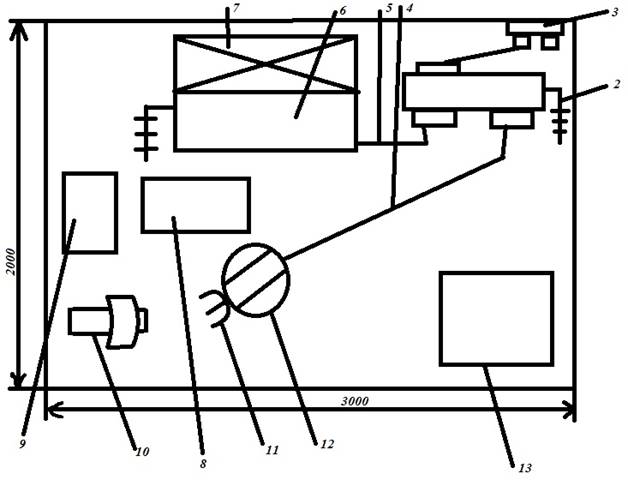

3. Сварочный пост для ручной дуговой сварки: основные виды, применение, комплектация оборудованием и приспособлениями.

Сварочный пост – это рабочее место сварщика оборудованное всем не обходимым для работы для выполнения сварных работ.

Сварочный пост бывает: а.) Стационарный, б.)передвижной

1.источник питания дуги

|

|

|

2.заземление

3.пуск источника питания дуги

4.прямой провод

5.обратный провод

6.стол

7.вентилция

8.коврик

9.электроды

10.щиток

11.электрододержатель

12.стул

13.ящик для отходов

А также молоток, Щетка.

Экзаменационный билет №3

1. Кислород, свойства кислорода.

О2 газ, Бесцветный, Не имеет запаха.

1 сорт – 99.7%

2 сорт – 99.5%

3 сорт – 99.2%

2. Сварочный выпрямитель.

Выпрямитель (электрического тока) — преобразователь электрической энергии; механическое, электровакуумное, полупроводниковое или другое устройство, предназначенное для преобразования переменного входного электрического тока в постоянный выходной электрический ток

Рис.3.6. Сварочный выпрямитель: а - внешний вид;

б - схема регулирования сварочного тока.

Сварочный выпрямитель (рис. 3.6) состоит из понижающего трехфазного трансформатора с подвижными катушками, выпрямительного блока с вентилятором, пускорегулирующей и защитной аппаратуры, смонтированных в кожухе.

Понижающий трехфазный трансформатор снижает напряжение сети до необходимого рабочего, а также служит для регулирования сварочного тока путем изменения расстояния между первичной 10 и вторичной 7 обмотками. Катушки вторичной обмотки неподвижны и закреплены у верхнего ярма. Катушки первичной обмотки подвижны. Сердечник 8 трансформатора собран из пластин электротехнической стали. Внутри сердечника проходит ходовой винт 9 с закрепленным внизу подпятником. В верхнюю планку крепления первичной обмотки запрессована ходовая гайка. При вращении рукоятки 4 ходового винта вертикально перемещается ходовая гайка, а следовательно, и катушки первичной обмотки.

Выпрямительные блоки 6 собраны по трехфазной мостовой схеме. Для охлаждения выпрямительных блоков служит вентилятор 1, приводимый во вращение от асинхронного электродвигателя 2. Охлаждающий воздух, засасывается внутрь кожуха, проходит через блок, омывает трансформатор и выбрасывается с другой стороны.

3. Требования к спецодежде сварщика.

Билет 1 Вопрос 3

Экзаменационный билет № 4

1. Техника наплавки швов.

поступательное по оси электрода в сторону сварочной ванны, при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

|

|

|

перемещение вдоль линии свариваемого шва, которое называют скоростью сварки; скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика. под 90градусов если лодочка то под 45

2. Режимы ручной дуговой сварки.

Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

Выбор диаметра электрода

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, катета шва, а также вида соединения и формы кромок, подготовленных под сварку. Для того чтобы правильно выбрать диаметр электрода, можно воспользоваться таблицей 7.

Таблица 7. Примерное соотношение диаметра электрода и толщины свариваемых деталей

| Толщина свариваемых деталей, мм | 1-2 | 3-5 | 4-1С | 12-24 | 30-60 |

| Диаметр этектрода, мм | 2-3 | 3-4 | 4-5 | 5-6 | 6-8 |

далее..

Выбор режима дуговой сварки

При выборе режимов сварки следует учитывать и наличие скоса свариваемых кромок. Все эти обстоятельства учтены и сведены в таблицах 8 и 8 А.

Особенности горения сварочной дуги на постоянном и переменном токе различны. Дуга, представляющая собой газовый проводник, может отклоняться под воздействием магнитных полей, создаваемых в зоне сварки. Процесс отклонения сварочной дуги под действием магнитных полей называют магнитным дутьем, которое затрудняет сварку и стабилизацию горения дуги.

|

|

|

3. Виды электрический травм.

Различают два основных вида поражения человека электрическим током: электрические травмы и электрические удары.

Виды электротравм: местные электротравмы (электрический ожог, электрические знаки, металлизация кожи, механические повреждения, электроофтальмия).

Особую опасность представляют электрические травмы в виде ожогов. Электрический ожог появляется в месте контакта тела человека с токоведущей частью электроустановки или электрической дугой. Электроожоги излечиваются значительно труднее и медленнее обычных термических, сопровождаются внезапно возникающими кровотечениями, омертвением отдельных участков тела.

Металлизация кожи-проникновение в ее верхние слои мельчайших частичек металла, расплавившегося под действием электрической дуги. Пострадавший в месте поражения испытывает напряжение кожи от присутствия в ней инородного тела и боль от ожога за счет раскаленного металла. Металлизация наблюдается примерно у 10 % пострадавших.

Механические повреждения возникают в результате резких, судорожных сокращений мышц под действием тока, проходящего через тело человека. В результате могут произойти разрывы кожи, кровеносных сосудов, нервной ткани, а также вывихи суставов и переломы костей.

Электроофтальмия - воспаление наружных оболочек глаз, возникающее в результате воздействия мощного потока ультрафиолетовых лучей, которые поглощаются клетками и вызывают в них химические изменения. Такое облучение возможно при наличии электрической дуги.

Электрические знаки представляют собой четко очерченные пятна серого или бледножелтого цвета круглой или овальной формы с углублением в центре, иногда в виде царапин, ушибов, бородавок, кровоизлияний в коже, мозолей, иногда напоминают форму молнии. В основном электрические знаки безболезненны. Знаки возникают у 20% пострадавших от тока.

Экзаменационный билет №5

1. Сварочная дуга.

Электрической сварочной дугой называется долговременный мощныйэлектрический разряд в ионизированной среде между электродом и свариваемымметаллом.

Строение сварочной дуги

В сварочной дуге дуговой промежуток разделяется на три основные области: анодную, катодную и столб дуги. В процессе горения дуги на электроде и основном металле имеются активные пятна, представляющие собой более нагретые участки электрода и основного металла, через которые проходит весь ток дуги. Активное пятно находящееся на катоде, называется катодным, а пятно, находящееся на аноде, - анодным.Электрическая дуга – концентрированный источник теплоты с очень высокой температурой. Температура столба дуги достигает 6000 - 7000˚С, а температура катодного и анодного пятен стальных электродов – соответственно 2400 и 2600˚С.

Дуга переменного тока не имеет выраженных катодной и анодной областей, так как в течение одной секунды происходят многократные изменения направления тока и смена катода на анод и обратно. Падение напряжения дуги переменного тока такое же, как дуги постоянного тока, и составляет 16 – 30В. Устойчивость горения и зажигания дуги переменного тока хуже, чем дуги постоянного тока, так как в начале и в конце каждого полупериода прохождения тока дуга угасает, падает температура активных пятен и для зажигания дуги вновь требуется повышенное напряжения. Для улучшения условий горения дуги переменного тока применяют покрытия, способствующие повышенной ионизации. Большое значение для ручной дуговой сварке имеет длина дуги. При длинной дуге увеличивается возможность контакта столба дуги и расплавляемого металла с воздухом, который вредно влияет на качество сварки, увеличивается напряжение дуги. В зависимости от применяемых электродов устанавливают длину дуги, которую необходимо выдерживать для получения качественного сварного шва.

|

|

|

2. Сварочный выпрямитель

Билет 3 Вопрос 2

3. Первая помощь при несчастном случае.

Экзаменационный билет № 6

1. Назначение и устройство баллонов.

Цвета баллонов.

Синий – кислород – Активный газ

Красный – пропан, бутан

Черный – углекислота

Белый – ацетилен

Зелёный – водород

Коричневый – гелий

Серый – аргон

1.Колпак

2.Запорный вентиль

3.Горловкина

4.Корпус

5.Днище

6.Башмак

2. Полуавтоматы. Устройство и назначение.

Полуавтоматическая сварка в углекислом газе

Полуавтоматическая сварка в углекислом газе (СО2) является основной и наиболее распространенной технологией сварки плавлением на предприятиях машиностроительной отрасли. Она является экономичной, обеспечивает достаточно высокое качество сварных швов, особенно при сварке низкоуглеродистых сталей, возможна в различных пространственных положениях, требует более низкой квалификации сварщика, чем ручная дуговая сварка.

Рисунок. Полуавтоматическая сварка, схема процесса

Защитный газ, выходя из сопла, вытесняет воздух из зоны сварки. Сварочная проволока подается вниз роликами, которые вращаются двигателем подающего механизма. Подвод сварочного тока к проволоке осуществляется через скользящий контакт.

Учитывая, что защитный газ активный и может вступать во взаимодействие с расплавленным металлом, полуавтоматическая сварка в углекислом газе имеет ряд особенностей.

3. Контроль качества сварных швов.

Контроль качества сварных швов производят поэтапно или после окончания выполнения работ. О качестве выполнения сварки можно судить по наличию или отсутствию наружных или внутренних дефектов. В настоящее время существует немало высокоэффективных методов дефектоскопии, с высокой точностью позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях. В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

Неразрушающие методы контроля качества сварных швов

К неразрушающим методам контроля качества сварных соединений можно отнести внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов. Внешний осмотр и обмеры сварных швов - наиболее простые и широко распространенные способы контроля их качества. Они являются самыми первыми контрольными операциями при приемке готового сварного узла, но

внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые должны быть проверены более точными способами. Некоторые сварные швы и соединения должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями, также используется люминесцентный контроль и контроль методом красок (капиллярная дефектоскопия). Для обнаружения скрытых внутренних дефектов применяют магнитные, радиационные и ультразвуковые методы контроля.

Методы контроля качества с разрушением сварных соединений.

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений - технологических проб.

Наши эксперты строительной испытательной лаборатории обеспечат необходимую уверенность в качестве сварных соединений, подобрав вам наиболее подходящий и эффективный метод контроля, либо сочетание методов.

Экзаменационный билет №7

1. Инжекторный резак

|

|

|