|

Подготовка порошков к формообразованию.

|

|

|

|

Отжиг порошков в восстановительной среде способствует удалению оксидов,…

…

Чаще для отжига применяют специальные проходные печи.

Рассев порошка на фракции применяется, чтобы использовать зерна порошка заданного размера.

Приготовление смесей применяется в специальных смесителях, шаровых и вибрационных мельницах.

Равномерность и однородность смешения достигается тем легче и быстрее, чем ближе …

Иногда смешивание проводят из пастообразных смесей или увлажненного порошка.

Формование заготовок.

Формование – придание порошковому материалу размеров, плотности и прочности, необходимых для осуществления последующих операций.

- Холодное прессование заключается в:

в стальную матрицу пресс-формы, ограниченную неподвижным пуансоном засыпают определенное количество порошка и прессуют его с помощью подвижного пуансона.

Недостатком такой схемы прессования является трение порошка о стенки матрицы, поэтому заготовки, полученные в таких пресс-формах, обладают различной плотностью, пористостью и прочностью.

В процессе прессования уменьшается объем порошка, увеличивается …

…

поэтому прочность прессовки возрастает, пористость уменьшается.

Двустороннее прессование (с помощью двух подвижных пуансонов) на 40-60 уменьшает …

Одним из эффективных способов улучшения условий прессования является введение смазок.

Смазку вводят в порошок или смазывают стенки поверхности.

…

Если прессование проводится при температурах примерно 0,7Тпл порошка, то оно называется горячим прессованием порошка.

При нем совмещаются процессы формования и спекания заготовок.

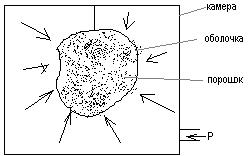

Изостатическое прессование.

Это прессование в эластичной оболочке за счет всестороннего сжатия.

|

|

|

Если сжимающее усилие создается жидкостью, то прессование называется гидростатическим, а если газом, то газостатическим.

Рабочая камера соответственно называется гидростатом или газостатом.

Этот метод позволяет получать крупногабаритные изделия труб, шаров с равномерной плотностью.

Упрощенным вариантом всестороннего обжатия является прессование порошка в утолщенной металлической оболочке, которая помещается в …

Материалом …

… пласт. массы.

Недостаток: низкая производительность и невысокая размерная точность.

Длинномерные заготовки получают модштучным прессованием или экструдированием.

Этот процесс выдавливания порошковой шыхты через матрицу с отведенным сечением.

Для этого порошок замешивают с пластификатором (парафин, крахмал, воск, спирты, лаки и т.д.)

Иногда процесс при высоких температурах проводят без пластификаторов в защитной атмосфере.

…

между горизонтально расположенными валками.

Этим способом получают пористые и компактные ленты, полосы, листы из железа, никеля, титана, сталей и т.д.

Прокаткой можно получать двухслойные заготовки железо-медь, никель-медь, сталь-медь.

Процесс прокатки может быть совмещен с другими методами обработки.

Широкое распространение получила прокатка в вакууме или в инертной среде, для таких порошков, как титан, тантал, цирконий.

Шликерное формование.

Это процесс заливки концентрированной суспензии (шликера), мелкого порошка в жидкости (спирт, вода, ССl4)

Форму из гибса, стали, стекла, пластика с последующей сушкой.

Металлический порошок оседает на стенках формы при направленном перемещении суспензии за счет разрежения или давления.

Этим способом изготавливают изделие из карбидов, нитридов, керамики …

…

Спекание заготовок.

Спекание заключается в нагреве сформованных заготовок до температур, обеспечивающих образование обширного контакта между частицами порошков.

|

|

|

В результате обеспечивается увеличение плотности и прочности изделий, сравнимые со свойствами литых заготовок.

Возможны два основных типа спекания:

твердофазное (без образования жидкой фазы)

жидкофазное (легкоплавкие компоненты смеси расплавляются).

твердофазное спекание о, …

…

На первом этапе спекания происходит поверхностная диффузия, за счет чего расширяются участки контакта частиц порошка.

Увеличивается сцепление частиц

На последующем этапах протекает…

Жидкофазное спекание позволяет получать более плотные изделия, чем твердофазное, практически беспористые (пористость 1-2%)

При этом необходимо, чтобы жидкая фаза хорошо смачивала твердую фазу.

Свойства спекаемых изделий во многом зависят от атмосферы, в которой происходит спекание.

Восст. среды предпочтительней нейтр. газов, т.к. восстановление окислов на частицах порошка ускоряет процесс спекания.

Полно и быстро спекание протекает в вакууме. Длительность спекания от 30 минут до нескольких часов.

Оборудованием для спекания являются печи сопротивления непрерывного действия и вакуумные индукционные печи периодического действия.

|

|

|