|

Волочение. Сущность и назначение.

|

|

|

|

Волочение заключается в протягивании прокатных или прессованных заготовок через отверстия в матрице, которое называется волоокой. Поперечное сечение отверстия в волоке меньше поперечного сечения заготовки.

Степень обжатия за один проход составляет для стали примерно 10-20 %. Для цветных металлов до 26%. Определяется степень обжатия:

где F0, Fk- поперечные сечения до и после волочения.

Чтобы не было обрывов усилие при волочении не превышает 0,6 предела прочности материала заготовки.

Изготавливают проволоки, прутки, трубы …

При волочении заготовку протягивают через постепенно сужающиеся …

К концу прутка прикладывается …

Волочение проводят на станах 2-х типов:

Цепной волочильный стан.

Состоит из двух цепных барабанов, которые …

К цепи крепится небольшая тележка с клещами, которые зажимают пруток. Пруток протягивается через волоку определенного сечения.

Одновременно можно волочить порядка …

…

При их вращении проволока протягивается через волоки с постепенно уменьшающимся …

Материалами для волок служат металло-керамические сплавы типа ВК-2, ВК-6, ВК-9 (6% Со,…)

Основы технологии сварочного производства.

Физическая сущность и классификация способов сварки.

Сварка – процесс получения неразъемного соединения в результате возникновения атомно-молекулярной связи между соединяемыми материалами деталей.

Процесс сварки состоит из 3 условных …

Формирование физического контакта, образование химических связей, создание прочного сварного соединения.

Указанным процессам способствуют нагрев свариваемых поверхностей до расплавленного или пластического состояний и приложение механического усилия сжатия.

|

|

|

Сварное соединение можно получать 2-мя различными путями:

сваркой-плавлением и сваркой-давлением.

При сварке-плавлением атомно-молекулярный связи между деталями создают оплавляя примыкающие кромки или присадочный материал, чтобы получилась общая сварная ванна. Эта ванна затвердевает при охлаждении и соединяет детали в единое целое. При сварке-давлением обязательным является нагрев с последующей пластической деформацией детали путем усилия сжатия.

В нескольких случаях сварка давлением осуществляется без нагрева (например сварка меди или алюминия).

Зону основного металла, прилегающего к сварному шву, в которой происходят структурные изменения, называют зоной термического влияния (ЗТВ).

В результате сварного шва ЗТВ, и основного металла называется сварным соединением.

Сварка плавлением.

Металл сварного шва, полученный при сварке плавлением по своей структуре и химическому составу существенно отличается от металла свариваемых заготовок, так как в сварочной ванне всегда протекают побочные металлургические процессы (окисление, диффузия, легирование, поглощение газов и т.д.)

При этом шов имеет литую структуру.

К сварке плавлением относятся следующие виды:

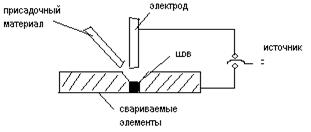

- электрическая дуговая сварка.

К свариваемой заготовке и электроду подводится постоянный или переменный ток от специального источника тока. Образуется сварочная дуга, т.е. стабильный электрический разряд. Дуга образуется за счет замыкания электрода на деталь. Максимальная температура дуги достигается в осевой ее части и составляет около 6000˚С.

Для питания сварочной дуги применяют особые источники тока. Они должны обеспечивать устойчивую дугу при невысоких напряжениях 20 – 40 В, простое регулирование силы тока и его постоянство.

…

Применяются источники переменного тока (сварочные трансформаторы) и постоянного тока (генераторы или выпрямители).

|

|

|

Дуговую сварку можно выполнять плавящимся и не плавящимся элементом. В качестве плавящегося электрода применяется металлический стержень того же состава, что и свариваемый материал.

В качестве неплавящегося электрода применяют чаще вольфрамовый стержень, реже графитовый, без или с применением присадочных материала.

При ручной дуговой сварке сварщик образует ее дугу, поддерживает давление, перемещает электрод. В качестве электродов применяют металлическую проволоку, на поверхность которой наносится специальное покрытие.

Назначение покрытий: защита зонной сварки от воздействия воздуха, легировании металлами, стабилизация горения дуги, удаление примесей из зоны сварки.

Металлические стержни электродов изготавливают из сварочной проволоки диаметром 0,3 – 12 мм. В зависимости от назначения различают следующие типы электродов.

Для сварки углеродистых низколегированных цветных металлов и сплавов и для наплавочных работ.

Недостаток – малая производительность, зависимость от квалификации сварщика.

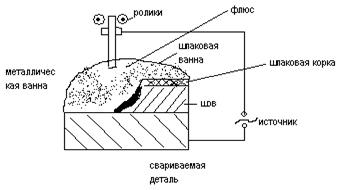

- Автоматическая дуговая сварка под флюсом.

Обеспечивает производительность в 10 - 15 раз большую, чем при ручной сварке. При автоматической сварке зажигание дуги, подача электрода в дугу и перемещение его вдоль направления сварки осуществляется автоматически.

…

В состав флюса входят …

Сварочная дуга горит под слоем флюса между сварочной проволокой и изделием. Образуется газовый пузырь из паров металлов и паров диссоциации флюсов.

…

После остывания металла и шлака шлак в виде корки легко отделяется от наплавленного металла.

Неиспользованная часть флюса удаляется из … в бункер.

Автоматическую сварку под флюсом целесообразно применять в горизонтальном положении длинномерных швов.

При сварке в защитных газов в зону сварочной дуги подается нейтральный газ, который защищает расплавленный и остывающий металл от окружающей атмосферы (аргон, гелий, СО2).

Электрошлаковая сварка

Источником тепловой энергии для расплавления основного и присадочного металлов является теплота, которая выделяется в объеме шлаковой ванны при прохождении через нее тока.

Газовая сварка.

Металл свариваемых элементов и присадочного материала расплавляется высокотемпературным газовым пламенем. Зазор между элементами заполняется присадочным металлом оплавленных кромок.

|

|

|

Газовая горелка служит для сжигания горючих газов в атмосфере кислорода. Ими является водород, природный газ, но чаще ацетилен.

Этот способ применяют для сварки листовых и трубчатых конструкций …

Сварка давлением

Сварку в твердом или расплавленном состояниях с приложением давления называют сваркой давлением.

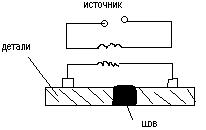

Одним из распространенных методов сварки давлением является контактная сварка.

Контактная сварка представляет собой процесс образования неразъемного соединения в результате нагрева металла, проходящим электрическим током и пластической деформации зоны нагрева путем усилия сжатия.

Основными способами контактной сварки является стыковая, точечная, шовная.

При стыковой сварке элементы приводят в соприкосновение и включают ток. За счет большого соприкосновения в месте контакта происходит разогрев концов детали и далее следует усилие сжатия.

Стыковая сварка подразделяется на сварку сопротивлением и оплавлением.

При сварке сопротивлением торцы детали тщательно защищают, детали сводят до соприкосновения и включают ток. После нагрева металла до пластического состояния прилагают усилие сжатия и ток выключают.

При сварке оплавлением торцы детали соединяют в стык, включают ток. Благодаря высокому сопротивлению места контакта детали нагревают до оплавления торцов и в этот момент действует усилие сжатия.

Преимущество перед сопротивлением не требует тщательной подготовки кромок, можно сваривать разнородные материалы разного сечения.

Главное преимущество – качество шва, т.к. в процессе усилия сжатия выдавливается жидкий металл и вместе с ним удаляются окислы и другие загрязнения кромок металла.

Недостаток: повышенный расход металла.

Точечная сварка

…

Применяется при сварке листовых конструкций, …

Детали помещают внахлест между электродами с осуществлением следующих цикловых операций:

|

|

|

- верхний шток опускается с усилием, достаточным …

- …

- Ток выключают, при этом можно регулировать величину сжатия. Для компенсации усадки и улучшения структуры сварного шва …

- Снимают усилия с электродов.

Такие циклические операции называются циклограммами. С их помощью легко автоматизировать процесс точечной сварки.

В точечной сварке существуют понятия мягкого и жесткого режимов.

Мягкий режим применяется при минимальном токе (до 1000 А) и минимальном времени сварки.

Жесткий режим – максимальный ток (до 20000 А) и минимальное время.

Способ широко применяется в авто- и вагоностроении, в строительстве и сборке электросхем.

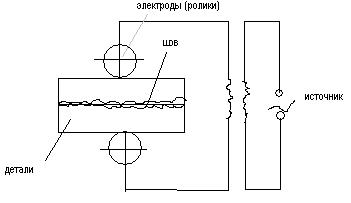

Шовная сварка

…

Заготовки сдавливаются с усилием, которое обеспечивает надежный контакт, при этом роликам задается вращательное движение. Производить несколько метров в мин.

Толщина материалов до 5 мм.

Виды шовной сварки: САМОСТОЯТЕЛЬНО

Диффузионная сварка.

Заключается в нагреве сдавливаемых элементов в вакууме при температурах 0,4Тпл металлов.

В начальный период создают условия для образования металлических связей.

Выдержка при данной температуре обеспечивает диффузию атомов материалов и приводит к образованию сварного соединения.

Время сварки 10 -30 минут. Применяется в электротехнических, радиотехнических отраслях.

|

|

|