|

Исследование процесса перемешивания вязких пищевых сред и расчет параметров тестомесильной установки периодического действия

|

|

|

|

Министерство образования и науки РФ

ФБГОУ ВПО Пензенская государственная технологическая академия

Факультет «Институт промышленных технологий»

ПРОЦЕССЫ И АППАРАТЫ ПИЩЕВЫХ ПРОИЗВОДСТВ

Методические указания к выполнению лабораторных работ

Специальность 260501.65 – Технология продуктов общественного питания

Пенза 2011

Методические указания к лабораторным работам по курсу «Процессы и аппараты пищевых производств» / сост. Авроров В.А. – Пенза: ПГТА, 2011. - 34 с.

Методические указания содержат описание лабораторных работ, исходные данные, варианты индивидуальных заданий, методику расчетов и контрольные вопросы.

Предназначены для студентов специальности 260501.65 – Технология продуктов общественного питания.

Методические указания рассмотрены на кафедре пищевых производств ПГТА, одобрены и рекомендованы Методическим советом ПГТА для использования в учебном процессе.

© Издательство ПГТА, 2011

© Авроров В.А., 2011

Предисловие

Изучение курса по процессам и аппаратам пищевых производств направлено на приобретение знаний о сущности основных процессов технологии обработки пищевого сырья и полуфабрикатов: механических, гидромеханических, темпломассообменных и мембранных процессов, основных положений теории и методов преобразования пищевых масс в готовую продукцию, а также на изучение аппаратурной составляющей этих процессов.

Знание сущности явлений, происходящих в ходе выполнения процессов на оборудовании пищевых производств, необходимо для нахождения оптимальных режимов обработки пищевого сырья, создания новых конструкций энерго- и ресурсосберегающего технологического оборудования. При этом оптимизация процессов и аппаратов пищевых производств неразрывно связана со знанием физико-механических свойств сырья и готовой продукции, поскольку параметры работы оборудования и выполнение технологических операций в огромной степени зависят от этих свойств.

|

|

|

Знание и использование свойств пищевых материалов, особенностей протекания того или иного процесса трансформации сырья в готовую продукцию, знание характера взаимодействия материала и рабочих органов позволит повысить качество выпускаемой продукции и техническую культуру пищевых производств.

Лабораторная работа № 1

Исследование процесса измельчения и определение параметров измельчителя ударного способа действия

Цель работы:

- изучение теоретических основ процесса измельчения твердых материалов,

- расчет параметров измельчителя ударного способа действия

- экспериментальное исследование процесса измельчения

Теоретическая часть

Измельчение сыпучих материалов, как механический процесс, может быть реализовано различными способами. Различают следующие способы измельчения: резание, раздавливание (сжатие, давление), истирание, разрыв (растяжение), изгиб, кручение, удар рабочего органа, нагоняющего свободно летящую частицу, удар летящей частицы о свободную поверхность и удар рабочего органа по фиксируемой частице (для твердых и хрупких зерновых культур), так и в виде комплексов этих операций (удар с истиранием и т.п.) [8].

Количественной оценкой степени измельчения твердого материала является их дисперсность частиц, определяемая как величина обратная поперечному размеру частицы по миделю. Различают крупное, среднее, мелкое, тонкое, сверхтонкое и коллоидное виды измельчения.

При действии на частицу внешней силы со стороны рабочего органа измельчающей машины внутри частицы возникают напряжения, приводящие к деформации материала. При дальнейшем увеличении силовых воздействий на частицу реакции связей внутри ее становятся меньше величины этих воздействий, и наступает разрушение структуры частицы на более мелкие составляющие.

|

|

|

При анализе прочности твердой зерновой частицы при ее дроблении на более мелкие составляющие нужно знать соотношение между напряжением от суммарной внешней нагрузки и прочностью материала. Для многоосевого напряженного состояния в соответствии с теорией прочности вычисляется допускаемое напряжение, которое сравнивается с величиной прочности отмечаемой при одноосевом напряжении. На практике используют три теории прочности:

- теория нормальных напряжений, согласно которой разрушение наступает при условии превышения наибольшим главным напряжением предела прочности материала  . Эта теория применима, когда на тело действую одноосные растягивающие усилия;

. Эта теория применима, когда на тело действую одноосные растягивающие усилия;

- теория касательных напряжений, согласно которой разрушение наступает тогда, когда удвоенное значение наибольшего касательного напряжения превышает предел текучести материала  ;

;

- теория энергии изменения формы, учитывающая разность всех трех главных напряжений  .

.

Последние две теории применяют в тех случаях, когда следует ожидать разрушения тела при пластической деформации.

Степень измельчения численно оценивается отношением  , где

, где  - конечная и исходная суммарная величина поверхности частиц измельчаемого материала. В мукомольном производстве эта величина составляет 20-30, в комбикормовом производстве 300-400. Гранулометрический состав продуктов измельчения может быть оценен с помощью интегральной кривой (см. рис.1) следующими статистическими показателями: средневзвешенным размером частиц

- конечная и исходная суммарная величина поверхности частиц измельчаемого материала. В мукомольном производстве эта величина составляет 20-30, в комбикормовом производстве 300-400. Гранулометрический состав продуктов измельчения может быть оценен с помощью интегральной кривой (см. рис.1) следующими статистическими показателями: средневзвешенным размером частиц  , коэффициентом тонкости размола, коэффициентом неровноты гранулометрического состава.

, коэффициентом тонкости размола, коэффициентом неровноты гранулометрического состава.

Коэффициенты тонкости размола крупной  и мелкой

и мелкой  фракций равны отношению площадей

фракций равны отношению площадей  и

и  . Коэффициент неровноты гранулометрического состава

. Коэффициент неровноты гранулометрического состава  .

.

Рис. 1 Интегральная кривая гранулометрического состава частиц при измельчении зерна

При ударном измельчении можно выделить два характерных случая: удар рабочего органа, нагоняющего свободно летящую частицу (рис.2а) и удар движущейся в силовом поле частицы о свободную поверхность (рис.2б).

|

|

|

Для удара вращающегося органа по свободно движущейся единичной частице измельчаемого продукта можно записать следующие уравнения движения:

- для ударяющего органа  , (1)

, (1)

- для единицы измельчаемого продукта  (2)

(2)

Так как реальный продукт не является абсолютно твердым телом, то коэффициент восстановления материала можно выразить как  , (3), где

, (3), где  - момент инерции рабочего органа,

- момент инерции рабочего органа,  - угловая скорость рабочего органа до удара,

- угловая скорость рабочего органа до удара,  - угловая скорость рабочего органа после удара,

- угловая скорость рабочего органа после удара,  - расстояние точки удара от оси вращения органа,

- расстояние точки удара от оси вращения органа,  - средняя масса единицы продукта,

- средняя масса единицы продукта,  - скорость единицы продукта до удара,

- скорость единицы продукта до удара,  - скорость единицы продукта после удара,

- скорость единицы продукта после удара,  - импульс ударного воздействия,

- импульс ударного воздействия,  - коэффициент восстановления материала продукта при ударе.

- коэффициент восстановления материала продукта при ударе.

Рис.2. Схемы ударных воздействий при измельчении твердой частицы

Из уравнений (1), (2), (3) определяются неизвестные параметры

При косом ударе частицы о неподвижную поверхность зоны измельчения под углом  к поверхности (рис. 2б) скорость отражения

к поверхности (рис. 2б) скорость отражения  частицы, направленная под углом

частицы, направленная под углом  , может быть выражена через скорость падения

, может быть выражена через скорость падения

Так как

Так как  то

то  Импульс удара в этом случае равен

Импульс удара в этом случае равен  .

.

Задание:

1.Выполнить расчет параметров молотковой дробилки

Исходные данные для расчета:

- диаметр ротора дробилки, м;

- диаметр ротора дробилки, м;

- окружная скорость молотков, м/с;

- окружная скорость молотков, м/с;

- длина молотка, м;

- длина молотка, м;

- ширина молотка, м;

- ширина молотка, м;

- высота молотка, м;

- высота молотка, м;

Варианты заданий

| Вариант |  , м , м

|  , м/с , м/с

|  , м , м

|  , м , м

|  , м , м

|

| 0.03 | 0,08 | 0,035 | 0,008 | ||

| 0,035 | 0,08 | 0,035 | 0,008 | ||

| 0,03 | 0,08 | 0,035 | 0,008 | ||

| 0,032 | 0,084 | 0.038 | 0.008 | ||

| 0,035 | 0,085 | 0,039 | 0,009 | ||

| 0,033 | 0.082 | 0.038 | 0.009 |

Методика расчета [4]

Расстояние от конца молотка до оси подвеса, м

, где

, где  - расстояние от центра тяжести молотка до оси подвеса, м.

- расстояние от центра тяжести молотка до оси подвеса, м.

.

.

Условие устойчивой работы молоткового измельчителя

, где

, где

Радиус наиболее удаленной от оси ротора точки молотка, м

Частота вращения ротора, с-1

Центробежная сила инерции молотков, Н

|

|

|

, где

, где  - масса молотка, кг;

- масса молотка, кг;  - объем молотка, м3;

- объем молотка, м3;  кг/м3 – плотность стали;

кг/м3 – плотность стали;

Диаметр оси подвеса молотка, м

, где

, где  = 108 Па – допускаемое напряжение

= 108 Па – допускаемое напряжение

Производительность измельчителя, кг/ч

, где

, где  - эмпирический коэффициент;

- эмпирический коэффициент;  - плотность измельчаемого продукта;

- плотность измельчаемого продукта;  - длина ротора

- длина ротора

Мощность электродвигателя, кВт

, где

, где  - эмпирический коэффициент, учитывающий степень измельчения продукта

- эмпирический коэффициент, учитывающий степень измельчения продукта

2. Провести эксперимент, статистическую обработку полученных результатов и построить график зависимости степени измельчения частиц от времени работы ротора измельчителя.

Методика проведения эксперимента

2.1.Взвесить на лабораторных весах 5 порций зерен сои по 100 г в каждой порции.

2.2.Поместить порцию в бункер измельчающей установки VM

2.3.Включить установку. Установить время измельчения 10 с. Вычислить средний размер измельченных частиц по 5 пробам (навеска 0,5 г)

2.4.Повторить п.2.3 при времени измельчения 15 с.

2.5.Повторить п. 2.3, увеличивая каждый раз время измельчения порции на 5 с.

2.6.Построить график изменения степени измельчения

Примечание:

Эксперимент на измельчающей установке VM проводит лаборант

3.Выполнить чертеж общего вида молотковой дробилки и составить спецификацию

Контрольные вопросы

1.Что понимается под степенью измельчения?

2.Какие факторы являются основными при ударном способе измельчения?

3.Какова физическая сторона процесса измельчения твердых материалов?

4.Каково устройство, назначение и принцип действия молотковой дробилки?

4.Каким образом в молотковой дробилке регулируется степень измельчения материала?

Лабораторная работа № 2

Исследование процесса перемешивания вязких пищевых сред и расчет параметров тестомесильной установки периодического действия

Цель работы:

- изучение процесса смешивания пищевых ингредиентов на тестомесильных машинах,

- приобретение инженерных навыков при расчете тестомесильной машины периодического действия

- проведение экспериментальных исследований при замесе теста для хлебобулочных изделий

Теоретическая часть

Технологическая цель замеса теста заключается в получении однородной массы, состоящей из смеси рецептурных ингредиентов, а также проведение теста в состояние, при котором его свойства обеспечат оптимальное протекание стадий производственного процесса и получение хлеба наилучшего качества [9].

Режим замеса теста зависит от физико-механических свойств муки, рецептуры, особенностей ассортимента и конструктивно-технологических параметров тестомесильной установки. При замесе теста происходит насыщение тестовой массы воздухом. При этом белки теста начинают интенсивно впитывать влагу, а их нерастворимые в воде фракции (глютенин и глиадин) образуют клейковинный пространственный каркас, соединяющий смежные цепочки белков. Эти связи упрочняют структуру теста и снижают его липкость [6].

|

|

|

Различают три стадии замеса теста:

- смешивание сухих и жидких компонентов;

- замес, сопровождаемый диффузией влаги мучнистых частиц и набуханием белков. При этом водорастворимые фракции муки переходят в раствор. Набухшие белки образуют гель. На скорость замеса оказывают влияние свойства муки, степень измельчения крахмальных зерен, рецептурные добавки, температура. Замес теста относится к энергозатратным процкессам;

- пластификация, сопровождаемая структурными изменениями крахмальных зерен и образованием клейковинной решетки. Пластификация способствует выравниванию структуры теста.

Для замеса теста при производстве тестовых полуфабрикатов в зависимости от их назначения, сорта муки, вида теста и других условий используют различные типы тестомесильного оборудования [5].

Тестомесильные установки в зависимости от принципа действия делятся на машины периодического и непрерывного действия. Машины периодического действия выпускаются с месильными емкостями (дежами) стационарного или сменного типа. Дежи бывают неподвижные, со свободным или принудительным вращением.

По интенсивности воздействия рабочего органа на тесто тестомесильные установки делятся на три группы:

- тихоходные (процесс перемешивания ингредиентов идет без нагрева теста);

- быстроходные (тесто нагревается на 5-70С);

- супербыстроходные (замес сопровождается повышением температуры теста на 10-200С и требует охлаждения)

По характеру движения месильного органа различают машины с круговым, вращательным, планетарным и сложным движением месильного органа.

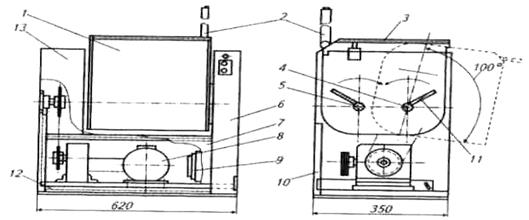

На рис. 1 приведен общий вид тестомесильной установки периодического действия модели МТ-30, предназначенной для замеса крепкого теста, идущего на баранки, булочно-кондитерские и пельменные изделия.

Технические данные машины:

Производительность, кг/ч 60

Вместимость дежи, л 30

Потребляемая мощность, кВт 1,1

Рис. 5.21 Тестомесильная машина модели МТ-30

1 – дежа, 2 – поворотный рычаг, 3 – крышка, 4 – поворотный вал, 5 – второй вал; 6, 13 – боковые стойки, 7,10 – ограждение, 8 – привод, 9 – электрошкаф, 11 – лопасть, 12 – рама

Загрузка муки и компонентов осуществляется при открытой крышке. После закрывания крышки включается привод, и валы начинают вращаться навстречу друг другу. После окончания замеса дежу с помощью ручки поворачивают относительно вала 4 и выгружают тесто.

К достоинствам машины относятся простота машины и достаточно высокая надежность, недостатком является ручной труд.

В пищевой промышленности используются однотипные конструкции МИ-20, МИ-50, МТ-70, ТММ-03 производства ОАО Пензмаш.

Расчетная часть

Требуется выполнить технологический расчет тестомесильной машины типа МТ-30 по следующим исходным данным:

Исходные данные для расчета:

- вместимость месильной камеры,  , м3

, м3

- плотность теста,  кг/м3 мин

кг/м3 мин

- время для замеса теста,  мин

мин

- время на вспомогательные операции,  , мин

, мин

- коэффициент использования объема дежи,

- число месильных валов,

- наружный диаметр лопастей валов,  , м

, м

- диаметр месильного вала,  , м

, м

- шаг лопастей,  , м

, м

- частота вращения вала,  , мин-1

, мин-1

- кпд привода,

- масса дежи,  , кг

, кг

- масса теста в деже,  , кг

, кг

- радиус цапфы,  , м

, м

- угловая скорость дежи,  ,рад/с

,рад/с

- число лопастей,

- ширина ( ) и высота (

) и высота ( ) лопасти, м

) лопасти, м

- угол наклона лопасти к оси вращения,  , град

, град

- радиус вращения центра лопасти,  , м

, м

- ширина корыта,  , м

, м

- высота корыта,  , м

, м

Варианты заданий [4]

| Вариант |  , мин , мин

|  , мин , мин

|  , м3 , м3

|  , кг , кг

|  , кг , кг

|  , м , м

|  , м , м

|  , мин--1 , мин--1

|  , с-1 , с-1

|

| 0,7 | 0,1 | 0,4 | 4,8 | ||||||

| 2,5 | 0,71 | 0,11 | 0,41 | 4,9 | |||||

| 0,72 | 0,12 | 0,42 | 5,0 | ||||||

| 2,5 | 0,73 | 0,13 | 0,43 | 5,2 | |||||

| 0,74 | 0,14 | 0,42 | 5,4 |

1.Производительность, кг/с

.

.

2.Интенсивность замеса определяется величиной удельной работы, затрачиваемой на образование 1 г теста

, где

, где  - потребляемая мощность, кВт;

- потребляемая мощность, кВт;  - масса теста, кг.

- масса теста, кг.

Считают, что при  Дж\г замес теста является тихоходным, если

Дж\г замес теста является тихоходным, если  Дж/г – интенсивным

Дж/г – интенсивным

3.Повышение температуры теста в конце замеса

, где

, где  ккал/кг град – теплоемкость теста.

ккал/кг град – теплоемкость теста.

4.Температура воды, подаваемой на замес

, где

, где  = 320С - температура теста в конце замеса,

= 320С - температура теста в конце замеса,  - постоянна,

- постоянна,  - температура муки.

- температура муки.

5.Мощность двигателя привода, кВт

, где

, где  - мощность на вращение месильного органа при замесе теста;

- мощность на вращение месильного органа при замесе теста;  - угловая скорость месильного органа;

- угловая скорость месильного органа;  - мощность на вращение дежи;

- мощность на вращение дежи;  - коэффициент трения вала дежи в опорах;

- коэффициент трения вала дежи в опорах;  м/с2 – ускорение свободного падения.

м/с2 – ускорение свободного падения.

6.Площадь поперечного сечения корыта, м2

.

.

7.Длина корыта, м

Контрольные вопросы

1.Какими показателями характеризуется процесс перемешивания вязких пищевых масс?

2.Каковы основные стадии и характеристики замеса теста?

3.По каким параметрам классифицируются тестомесильные машины, и от каких факторов зависит их производительность?

4.От каких факторов зависит потребляемая мощность на процесс замеса теста на машинах периодического действия

Лабораторная работа № 3

|

|

|