|

Расчет основных показателей сборочного отделения

|

|

|

|

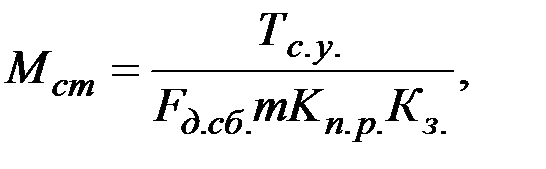

3.1 Число сборочных мест узловой сборки определяется по формуле:

(14)

(14)

где Тс.у = 240 000 ч. - трудоемкость узловой сборки узлов на всю программу выпуска;

Fд.сб = 1912 ч. - действительный годовой фонд времени работы рабочего места (стенда, верстака) при работе в одну смену;

m = 3 - число рабочих смен в сутки;

Кп.р = 1,3 - коэффициент, учитывающий плотность работы (отношение числа работающих к числу рабочих мест);

Мст - число сборочных мест узловой сборки;

Кз = 0,8- средний коэффициент загрузки слесарно-сборочных мест.

Подставляя значения в формулу (14), получим:

Округляя до ближайшего целого числа, получим Мст=40.

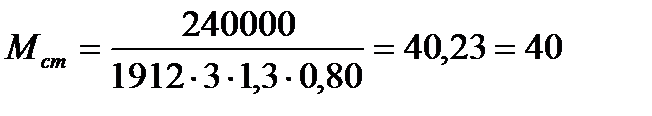

В случае сборки узлов на конвейере число рабочих мест определяется по формуле:  (15)

(15)

где Тс.б = 0,3 ч. – трудоемкость слесарных работ сборки одного узла;

Кп.р = 1,0 - коэффициент, учитывающий плотность работы (отношение числа работающих к числу рабочих мест);

Кз = 0,80- средний коэффициент загрузки слесарно-сборочных мест.

Подставляя значения в формулу (14), получим:

Округляя до ближайшего целого числа, получим Мк.у=60.

3.2 Расчет потребного количества производственных рабочих-сборщиков для стационарной и конвейерной сборки

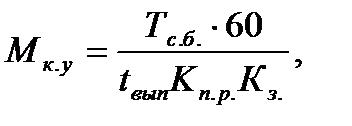

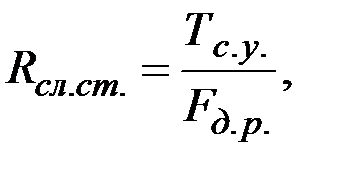

Для стационарной сборки узлов число рабочих сборщиков для сборки узлов на всю программу определяется по формуле:

(15)

(15)

где Тс.у = 240 000 ч. - трудоемкость слесарно-сборочных работ на всю программу выпуска;

Rсл.ст - число рабочих сборщиков для стационарной сборки узлов;

Fд.р = 1755 ч. - действительный годовой фонд времени рабочего.

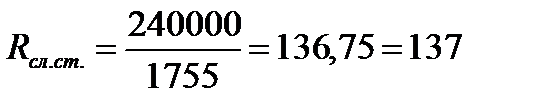

Подставив значения в формулу (15), получим:

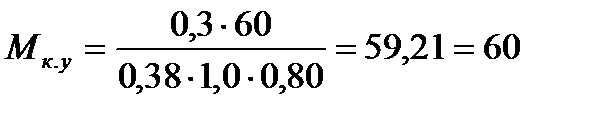

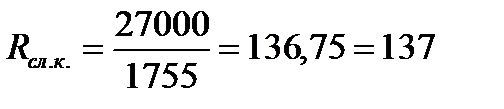

Для конвейерной сборки узлов число рабочих сборщиков для сборки узлов на всю программу определяется по формуле:

(15)

(15)

где То.сб = 240000 ч. - трудоемкость конвейерной -сборочных работ на всю программу выпуска;

|

|

|

Rсл.к - число рабочих сборщиков для конвейерной сборки узлов;

Fд.р = 1755 ч. - действительный годовой фонд времени рабочего.

Подставив значения в формулу (15), получим:

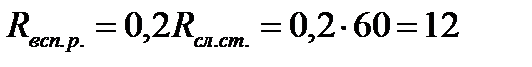

3.3 Определение потребного количества вспомогательных рабочих сборочного отделения, младшего обслуживающего персонала, счетно-конторского персонала, инженерно-технических работников

В массовом производстве количество вспомогательных рабочих составляет 15…25% от числа производственных рабочих,

чел.

чел.

Инженерно – технические работники (ИТР), служащие и младший обслуживающий персонал (МОП), счетно-конторский персонал (СКП) определяются в процентном отношении к общему количеству рабочих:

ИТР – 7…8%,

RИТР = 0, 07 (60+137+12=209) = 14,63=15 чел.

служащие и младший обслуживающий персонал МОП – 3…5%,

RМОП = 0, 03 (209)= 6,27= 7 чел.

счетно-конторский персонал СКП – 1,5…3%,

RСКП = 0, 015 (209)= 3,135= 4 чел.

служащие определяются в размере 3…5%,

RСЛ = 0, 03 (209) = 6,27 = 7 чел.

Количество контролеров ОТК принимается в размере 5…7% от количества рабочих сборщиков,

RОТК = 0, 05 (60+137)= 9,85= 10 чел.

Всего работников =(60+137+12+15+7+4+7+10)= 252 человек.

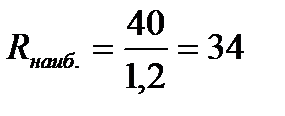

Для определения численности работающих в наибольшую смену необходимо воспользоваться следующей формулой:

, (16)

, (16)

где R - общее количество работающих;

Rнаиб - численность работающих в наибольшую смену;

Ксмен - коэффициент сменности, равный отношению общего числа работающих к числу рабочих в наибольшую смену.

На участках поточно-массового производства производственные рабочие по сменам распределяются поровну, а для служащих Ксмен = 1,2.

На основе проведенных расчетов составляется сводную ведомость на всех работающих в механическом и сборочном отделениях с разделением по сменам. Форма ведомости представлена в табл.2.

Основных рабочих: Служащих и СКП:

Рабочий состав цеха Таблица 2

| № пп | Категория работающих | Обоснование расчета | Численность по сменам, чел. | ||||

| I | II | III | |||||

| Механическое отделение | |||||||

| Станочники Rст | 499/3 | ||||||

| Слесари Rсл | 2% от Rст | ||||||

| Всего основных Rо | Rо = Rст+ Rсл | ||||||

| Вспомогательные рабочие Rв | 50% от Rо | ||||||

| Младший обслуживающий персонал | 1,3% от (Rо + Rв) | ||||||

| Инженерно–технические работники | 15% от () | ||||||

| Счетно-конторский персонал | 2% от от (Rо + Rв) | - | |||||

| ОТК | 5% от (Rо + Rв) | ||||||

| Служащие | 1,8% от (Rо + Rв) | - | |||||

| Итого: | |||||||

| Сборочное отделение | |||||||

| Слесари узловой сборки Rсл.ст | |||||||

| Слесари-сборщики на конвейере Rсл.к | |||||||

| Всего основных Rсл.о | Rсл.о= Rсл.ст+ Rсл.к | ||||||

| Вспомогательные рабочие Rв | 2% от Rсл.о | ||||||

| Младший обслуживающий персонал | 4% от (Rсл.о+ Rв) | ||||||

| Инженерно–технические работники | 7,5% от (Rсл.о+ Rв) | ||||||

| Счетно-конторский персонал | 3% от (Rсл.о+ Rв) | - | |||||

| ОТК | 5% от (Rсл.ст+ Rсл.к) | ||||||

| Служащие | 3% от (Rсл.о+ Rв) | - | |||||

| Итого: | |||||||

| Всего работающих: | |||||||

3.4 Определение общей и производственной площади сборочного отделения по технико-экономическим показателям.

|

|

|

Под производственной площадью сборочного цеха понимается та часть его общей площади, которая занята непосредственно для осуществления технологических процессов сборки изделия. В ее состав включаются площади для размещения оборудования (верстаки, стенды и т.д.), шкафов, стеллажей и другого производственного инвентаря; хранения запасов и заделов собираемых деталей; площади, занимаемые немагистральными проходами и проездами.

Величина производственной и общей площади сборочного цеха, определяется на основании нормативных данных удельной, общей или производственной пощади на 1 работающего в наибольшую смену.

Средняя величина удельной производственной площади на 1 работающего для массового производства составляет 30 м2.

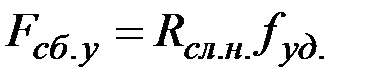

Площадь слесарно-сборочного участка определяется из соотношения:

, (17)

, (17)

где Rсл.н = 46 -численность слесарей-сборщиков в наибольшую смену;

|

|

|

Fсб.у - площадь слесарно-сборочного участка, м2;

fуд = 25 м2 - удельная площадь на 1 слесаря-сборщика в наибольшую смену.

Подставив значения в формулу (17), получим:

.

.

Для предварительного определения площади сборочного цеха пользуемся соотношением площади сборочного цеха к площади механического цеха, это отношение зависит от типа производства - в поточно-массовом производстве 10…20%.

|

|

|