|

Обозначение полей допусков, предельных отклонений и посадок на чертежах

|

|

|

|

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 2.6, а и б).

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе - буквенное обозначение или числовые значения предельных отклонений отверстия либо буквенное обозначение с указананием справа в скобках их числовых значений, в знаменателе — аналогичное обозначение поля допуска вала (рис. 2.6, в).

Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. 2.6, г).

В условных обозначениях полей допусков обязательно указывать числовые значения предельных отклонений в следующих случаях: для размеров, не включенных в ряды нормальных линейных размеров, например, 41,5Н7(+0,025); при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТом 25347 – 82*, например, для пластмассовой детали с предельными отклонениями по ГОСТу 25349 – 88.

Для поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно.

Неуказанные предельные отклонения размеров

Предельные отклонения, не указанные непосредственно после номинальных размеров, а оговоренные общей записью в технических требованиях чертежа, называются неуказанными предельными отклонениями. Неуказанными могут быть только предельные отклонения относительно низкой точности.

|

|

|

Основные правила назначения неуказанных предельных отклонений размеров установлены ГОСТом 25670 - 83. Для линейных размеров, кроме радиусов закругления и фасок, неуказанные предельные отклонения могут быть назначены либо на основе квалитетов по ГОСТу 25346 - 89 и ГОСТу 25348 – 82* (по 11—13-му квалитетам для размеров менее 1 мм и по 12 - 17-му квалитетам для размеров от 1 до 10 000 мм), либо на основе спе-циальных классов точности неуказанных предельных отклонений, установленных в ГОСТе 25670 - 83. Эти классы точности имеют условные наименования "точный", "средний", "грубый", "очень грубый". Допуски по ним обозначаются соответственно t1, t2, t3 и t4 и получены грубым округлением допусков по 12, 14, 16 и 17-му квалитетам при укрупненных интервалах номинальных размеров.

Для размеров валов и отверстий неуказанные предельные отклонения допускается назначать как односторонними — "в тело" материала (для валов от нуля в минус, для отверстий - от нуля в плюс), так и симметричными. Для размеров элементов, не относящихся к валам или отверстиям, назначаются только симметричные неуказанные предельные отклонения. Согласно ГОСТу 25670 - 83 допускается четыре варианта назначения неуказанных предельных отклонений линейных размеров (табл. 2.1).

Отклонения по 13-му квалитету могут сочетаться в одной общей записи с классом "средний", а по 15-му квалитету — с классом точности "грубый".

Для радиусов закругления и фасок в ГОСТе 25670 - 83 установлено два ряда особых (более грубых, чем для других линейных размеров) предельных отклонений. Применение этих рядов увязано с квалитетом или классом точности, предписанным в общей записи для других линейных размеров.

Подобным же образом в ГОСТе 25670 - 83 регламентируются неуказанные предельные отклонения углов. Общие записи в технических требованиях чертежа о неуказанных предельных отклонениях рекомендуется давать условными обозначениями, например (для отклонений по 14-му квалитету и классу точности "средний") по:

|

|

|

варианту 1: H14; h14; ±t2/2 или H14; h14; ±IT14/2;

варианту 2: +t2; - t2; ±t2/2;

варианту 3: ±t2/2 или ±IT14/2;

варианту 4: Æ H14; Æh14; ±t2/2 или Æ H14; Æh14; ±IT14/2.

Таблица 2.1

Варианты назначения неуказанных предельных отклонений линейных

размеров по ГОСТу 25670 – 83

| Вариант | Линейные размеры (кроме радиусов закругления и фасок) | ||||

| валов | отверстий | элементов, не относящихся к валам и отверстиям | |||

| с круглым сечением (диаметры) | остальные | с круглым сечением (диаметры) | остальные | ||

| 1 | -IT (h) | +IT (H) | ±t2/2 | ||

| 2 | -t | +t | ±t2/2 | ||

| 3 | ±t2/2 | ±t2/2 | |||

| 4 | -IT (h) | ±t2/2 | +IT (H) | ±t2/2 | ±t2/2 |

Допускается дополнять условные обозначения поясняющими словами, например, "Неуказанные предельные отклонения размеров: Н14; h14; ±t2/2 " или "Неуказанные предельные отклонения размеров: отверстий по Н14, валов по h14, остальных ±t2/2"; "Неуказанные предельные отклонения размеров ±t2/2".

Расчет и выбор посадок

Выбор различных посадок для подвижных и неподвижных соединений можно производить на основании предварительных расчетов, экспериментальных исследований или ориентируясь на аналогичные соединения, условия работы которых хорошо известны.

Посадки с зазором. Рассмотрим один из вариантов расчета посадки подшипника скольжения.

Известно, что при гидродинамическом режиме работы масляный клин в подшипнике скольжения возникает только в области определенных зазоров между цапфой вала и вкладышем подшипника. Поэтому задачей настоящего расчета является нахождение оптимального расчетного зазора и выбор по нему стандартной посадки.

Рассмотрим упрощенный метод расчета и выбора посадок, изложенный в [10].

Толщина масляного слоя в месте наибольшего сближения поверхностей отверстия и вала  ,

,

где S – диаметральный зазор;  - относительный эксцентриситет;

- относительный эксцентриситет;

е – абсолютный эксцентриситет вала в подшипнике при зазоре S.

Принципиальный график зависимости толщины масляного слоя от величины зазора S приведен на рис.2.7.

|

|

|

Как видно из рис.2.7, определенной толщине масляного слоя соответствуют два зазора. Например, [hmin] соответствуют зазоры [Smin] и [Smax]. Допустимая минимальная толщина масляного слоя, при которой еще обеспечивается жидкостное трение:

[hmin] = K×(RZD+RZD+gg) =

=K×(4RaD+4Rad+gg),

где К³2 – коэффициент запаса надежности по толщине масляного слоя; gg – добавка на неразрывность масляного слоя (gg = 2 - 3 мкм).

Поэтому необходимо соблюдать условие

h ³ [hmin], Smin ³ [Smin], (2.1)

где [Smin] – минимальный допустимый зазор, при котором толщина масляного слоя равна допустимой [hmin].

Относительный эксцентриситет хmin, соответствующий зазору Smin, из-за возможности возникновения самовозбуждающихся колебаний вала в подшипнике рекомендуется принимать не менее 0,3, т.е. xmin ³ 0,3.

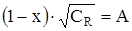

Для определения х используем полученную в [10] зависимость

, (2.2)

, (2.2)

где w - угловая скорость вала, рад/с; СR – коэффициент нагруженности подшипника; P – среднее удельное давление (Па),

.

.

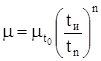

Здесь Fr – радиальная нагрузка на цапфу, Н; l, dH.C. – длина подшипника и номинальный диаметр соединения, м; m - динамическая вязкость смазочного масла при рабочей температуре tn (H×с/м2),

, (2.3)

, (2.3)

где tи – температура испытания масла (50°С или 100°С);  – динамическая вязкость при tи = 50oC (или 100оС); n – показатель степени, зависящий от кинематической вязкости масла n (табл.2.2).

– динамическая вязкость при tи = 50oC (или 100оС); n – показатель степени, зависящий от кинематической вязкости масла n (табл.2.2).

Таблица 2.2

Значения показателей степени n в уравнении (2.3)

| n50 | 20 | 30 | 40 | 50 | 70 | 90 | 120 |

| n | 1,9 | 2,5 | 2,6 | 2,7 | 2,8 | 2,9 | 3,0 |

Обозначив  , из формулы (2.2) получим

, из формулы (2.2) получим

. (2.4)

. (2.4)

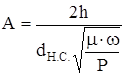

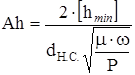

На рис. 2.8 приведены зависимости А от х и отношения l/dH.C. Для определения хmin необходимо по формуле (2.4) определить Аh, соответствующее [hmin]:

.

.

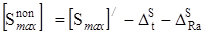

По рис. 2.8 можно определить хmin – относительный эксцентриситет, соответствующий зазору [Smin]; хопт и Аопт – относительный зазор и параметр А, соответствующие оптимальному зазору Sопт, при котором толщина масляного слоя достигает своего наибольшего значения h/ (см.рис.2.7); Ах – значение параметра А при х = 0,3.

Минимальный допустимый зазор

,

,

где Кj - коэффициент, учитывающий угол охвата (табл.2.3).

|

|

|

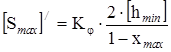

Максимальный допустимый зазор при h = [hmin]

.

.

Таблица 2.3

Коэффициенты, учитывающие угол охвата

| Угол охва-та j | Отношение l/dНС | |||||||||||

| 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,5 | 2,0 | |

| 360 | 0,896 | 0,913 | 0,921 | 0,932 | 0,948 | 0,963 | 0,975 | 0,982 | 0,990 | 1,009 | 1,033 | 1,083 |

| 180 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| 120 | 0,958 | 0,921 | 0,908 | 0,907 | 0,891 | 0,872 | 0,860 | 0,852 | 0,829 | 0,821 | 0,814 | |

При выборе посадки необходимо выполнить условие

Smax £ [Smax]. (2.5)

При этом

,

,

где  - поправка, связанная с различием коэффициентов линейных расширений материалов вала и втулки или существенным различием температур соединенных деталей,

- поправка, связанная с различием коэффициентов линейных расширений материалов вала и втулки или существенным различием температур соединенных деталей,  . Здесь aD, ad – коэффициенты линейного расширения втулки и вала; DtD, Dtd - разность между рабочей и нормальной (200С) температурами;

. Здесь aD, ad – коэффициенты линейного расширения втулки и вала; DtD, Dtd - разность между рабочей и нормальной (200С) температурами;  - поправка, связанная с наличием неровностей на поверхностях вала и втулки,

- поправка, связанная с наличием неровностей на поверхностях вала и втулки,  =8×(RaD + Rad); Тизн – допуск на износ.

=8×(RaD + Rad); Тизн – допуск на износ.

Величина допуска на износ может задаваться числовым значением, рассчитанным по требуемой долговечности подшипника, или определяться по предписанному коэффициенту запаса точности КТ:

,

,

где  .

.

При выборе посадки необходимо использовать дополнительное условие, по которому средний зазор SC в посадке должен быть примерно равен оптимальному Sопт:

.

.

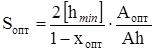

Если при выборе посадки не удается выполнить условия (2.1) и (2.5), то следует произвести проверку правильности выбора посадки теоретико-вероятностным методом, определив для этого вероятностные зазоры:

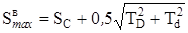

;

;

.

.

При невыполнении условий  и

и  необходимо

необходимо

провести повторный расчет.

Рекомендации по применению некоторых посадок с зазором. Посадку Н5/h4 (Smin= 0 и Smax = Td +Td) назначают для пар с точным центрированием и направлением, в которых допускается проворачивание и продольное перемещение деталей при регулировании. Эти посадки можно использовать вместо переходных (в том числе для сменных частей). Для вращающихся деталей их применяют только при малых скоростях и нагрузках.

Посадку Н6/h5 назначают при высоких требованиях к точности центрирования (например, пиноли в корпусе задней бабки токарного станка, измерительных зубчатых колес на шпинделях зубоизмерительных приборов), посадку Н7/h6 (предпочтительную) — при менее жестких требованиях к точности центрирования (например, сменных зубчатых колес в станках, корпусов под подшипники качения в станках, автомобилях и других машинах, поршня в цилиндре пневматических инструментов, сменных втулок кондукторов и т. п.). Посадку Н8/h7 (предпочтительную) назначают для центрирующих поверхностей, когда можно расширить допуски на изготовление при несколько пониженных требованиях к соосности.

Посадки Н5/g4; Н6/g5 и Н7/g6 (последняя предпочтительная) имеют наименьший гарантированный зазор из всех посадок с зазором. Их применяют для точных подвижных соединений, требующих гарантированного, но небольшого зазора для обеспечения точного центрирования (например, золотника в пневматической сверлильной машине, шпинделя в опорах делительной головки, в плунжерных парах и т. п.).

|

|

|

Для подвижных посадок наиболее распространены Н7/f7 (предпочтительная), Н8/f8 и подобные им посадки, образованные из полей допусков квалитетов 6, 8 и 9.

Посадки Н7/е8, Н8/е8 (предпочтительные), Н7/е7 и посадки, подобные им, образованные из полей допусков квалитетов 8 и 9, обеспечивают легкоподвижное соединение при жидкостной смазке. Их применяют для быстровращающихся валов больших машин.

Посадки Н8/d9, Н9/d9 (предпочтительные) и подобные им посадки, образованные из полей допусков квалитетов 7, 10 и 11, применяют сравнительно редко. Например, посадку Н7/d8 используют при большой частоте вращения и малом давлении в крупных подшипниках, а также в сопряжении поршень — цилиндр в компрессорах, посадку Н9/d9 — при невысокой точности механизмов.

Посадки Н7/c8 и Н8/с9 характеризуются значительными гарантированными зазорами, используются для соединений с невысокими требованиями к точности центрирования. Наиболее часто эти посадки назначают для подшипников скольжения (с различными температурными коэффициентами линейного расширения вала и втулки), работающих при повышенных температурах (в паровых турбинах, двигателях, турбокомпрессорах, турбовозах и других машинах, в которых при работе зазоры заметно уменьшаются вследствие того, что вал нагревается и расширяется больше, чем вкладыш подшипника).

При выборе посадок (на основе расчета) необходимо учитывать отношение l/d: чем меньше это отношение, тем меньше должен быть наименьший зазор.

Переходные посадки. Переходные посадки Н/js, Н/k, Н/m, Н/n используют в неподвижных разъемных соединениях для центрирования сменных деталей или деталей, которые при необходимости могут передвигаться вдоль вала. Эти посадки характеризуются малыми зазорами и натягами, что, как правило, позволяет собирать детали при небольших усилиях (вручную или с помощью молотка). Для гарантии неподвижности одной детали относительно другой соединения дополнительно крепят шпонками, стопорными винтами и другими крепежными средствами.

Переходные посадки предусмотрены только в квалитетах 4 - 8. Точность вала в этих посадках должна быть на один квалитет выше точности отверстия.

В переходных посадках при сочетании наибольшего предельного размера вала и наименьшего предельного размера отверстия всегда получается наибольший натяг, при сочетании наибольшего предельного размера отверстия и наименьшего предельного размера вала — наибольший зазор.

Посадки с натягом. Посадки с натягом предназначены в основном для получения неподвижных неразъемных соединений без дополнительного крепления деталей. Иногда для повышения надежности соединения дополнительно используют шпонки, штифты и другие средства крепления, как, например, при креплении маховика на коническом конце коленчатого вала двигателя. Относительная неподвижность деталей обеспечивается силами сцепления (трения), возникающими на контактирующих поверхностях вследствие их деформации, создаваемой натягом при сборке соединения.

Рассмотрим общий случай расчета посадок с натягом, когда соединение состоит из полого вала и втулки (рис. 2.9). Разность между диаметром вала и внутренним диаметром втулки до сборки определяет натяг N. При запрессовке деталей происходит растяжение втулки на величину ND и одновременно сжатие вала на величину Nd, причем N = ND + Nd. Из зада-чи определения напряжений и перемещений в толстостен

|

N = p×dНС×[(С1/E1) + (C2/E2)],

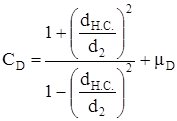

где N — расчетный натяг; р — давление на поверхности контакта вала и втулки, возникающее под влиянием натяга; dНС — номинальный диаметр сопрягаемых поверхностей; Еd и ЕD – модули упругости материалов соответственно охватываемой (вала) и охватывающей (отверстия) деталей, Па; Сd и CD –коэффициенты Ламе, определяемые по формулам

;

;  ,

,

где d1 – диаметр отверстия полого вала, м; d2 – наружный диметр охватывающей детали, м; md и mD – коэффициенты Пуассона соответственно для охватываемой и охватывающей деталей. Для сплошного вала (d1 = 0) Cd = 1 - md; для массивного корпуса (d2® ∞) CD = 1 + mD.

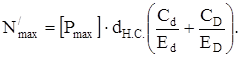

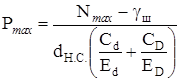

Расчет посадок с натягом производят в следующем порядке:

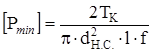

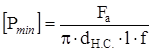

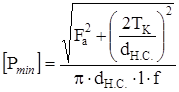

1. По значениям внешних нагрузок – осевой силы, крутящего момента (Fa, TK) и размерам соединения (dH.C, l) определяется требуемое минимальное давление (Па) на контактных поверхностях соединения:

при действии ТК  ;

;

при действии Fa  ;

;

при действии ТК и Fa  ,

,

где Fa – продольная осевая сила, стремящаяся сдвинуть одну деталь относительно другой, Н; ТК – крутящий момент, стремящийся повернуть одну деталь относительно другой, Н×м; l – длина контакта сопрягаемых поверхностей, м; f - коэффициент трения при установившемся процессе распрессовки или проворачивания (табл.2.4).

Таблица 2.4

Коэффициенты трения для материалов

| Материал сопрягаемых деталей | Коэффициент трения |

| Сталь – сталь | 0,06 – 0,13 |

| Сталь – чугун | 0,07 – 0,12 |

| Сталь – латунь | 0,05 – 0,1 |

| Сталь пластмассы | 0,15 – 0,25 |

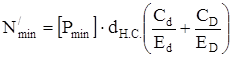

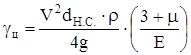

2. По полученным значениям [Pmin] определяется необходимое значение наименьшего расчетного натяга Nmin (м), который должен обеспечить передачу крутящего момента и осевой силы:

.

.

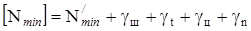

3. Определяется величина минимального допустимого натяга с учетом поправок к  , то есть

, то есть

,

,

где gш – поправка, учитывающая смятие неровностей контактных поверхностей деталей при образовании соединения;

gш = 1,2 (Rzd + RzD) = 5 (Rad + RaD),

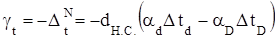

где gt – поправка, учитывающая различие рабочей температуры деталей (tD и td) и температуры сборки (tсб), различие коэффициентов линейного расширения материалов соединяемых деталей (aD и ad),

;

;

gц – поправка, учитывающая ослабление натяга под действием центробежных сил (существенна для крупных быстровращающихся деталей); для сплошного вала и одинаковых материалов соединяемых деталей

.

.

Здесь V – окружная скорость на наружной поверхности втулки, м/с; r - плотность материала. Поправка gц для стальных деталей диаметром до 500 мм, вращающихся со скоростью до 30 м/с, не учитывается; gn – добавка, компенсирующая уменьшение натяга при повторных запрессовках, определяется опытным путем.

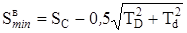

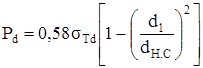

3. Определяется максимальное допустимое удельное давление [Pmax], при котором отсутствует пластическая деформация на контактных поверхностях деталей. В качестве Pmax берется наименьшее из двух значений

;

;  ,

,

где sТd и sТD – предел текучести материалов охватываемой и охватывающей деталей.

4. Устанавливается наибольший расчетный натяг (м)

5. Определяется величина максимального допустимого натяга, при котором не произойдет разрушения деталей, с учетом поправок к  :

:

,

,

где gуд – коэффициент увеличения удельного давления у торцов охватывающей детали, принимается по графику (рис.2.10); gt – температурная поправка, учитываемая, если при рабочей температуре натяг увеличивается.

6. Выбирается посадка из таблиц системы допусков и посадок [10] с соблюдением следующих условий: максимальный натяг Nmax в подобранной посадке должен быть не больше [Nmax], т.е. Nmax £ [Nmax]; минимальный натяг

Nmin в подобранной посадке должен быть больше [Nmin], т.е. Nmin > [Nmin].

7. Рассчитывается необходимое усилие при запрессовке собираемых деталей по формуле

Fn = fn×Pmax×p×dH.C×l,

где fn – коэффициент трения при запрессовке; fn = (1,15-1,2)f; Pmax – удельное давление при максимальном натяге (Nmax),

.

.

Рекомендации по применению некоторых посадок с натягом. Посадки Н/р; Р/h – "легкопрессовые" - характеризуются минимальным гарантированным натягом. Установлены в наиболее точных квалитетах (валы 4 - 6-го, отверстия 5 – 7-го квалитетов). Применяются в таких случаях, когда крутящие моменты или осевые силы малы или случайное относительное смещение деталей несущественно для их служебной роли; для соединения тонкостенных деталей, не допускающих больших деформаций; для центрирования тяжелонагруженных или быстровращающихся крупногабаритных деталей (с дополнительным креплением).

Посадки H/r; H/s; H/t и R/h; S/h; T/h – "прессовые средние" - характеризуются умеренными гарантированными натягами в пределах (0,0002 – 0,0006)dНС, обеспечивающими передачу нагрузок средней величины без дополнительного крепления. Установлены для относительно высоких точностей деталей (валы 5 – 7-го, отверстия 6 – 7-го квалитетов). Сборка соединений возможна как под прессом, так и способом термической деформации.

Посадки H/u; H/ x; H/z и U/h – "прессовые тяжелые" - характеризуются большими гарантированными натягами (0,001 – 0,002)dНС. Предназначены для соединений, на которые воздействуют тяжелые, в том числе и динамические нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. Сборка обычно осуществляется методом термической деформации. Для посадок с большими натягами предусмотрены относительно широкие допуски деталей (7 – 9-го квалитетов).

Шероховатость поверхности

Шероховатостью поверхности согласно ГОСТу 25142 - 82 называют совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины. Базовая длина l — длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия (поверхность) — линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности.

Шероховатость поверхности оказывает существенное влияние на эксплуатационные свойства поверхностного слоя, следовательно, детали в целом. К показателям, характеризующим эксплуатационные свойства поверхностного слоя, относятся: действительное напряжение на поверхности двух взаимодействующих тел и, как следствие, контактная жесткость; прочность деталей из-за концентрации напряжений в отдельных рисках на поверхности; характер процесса трения между сопрягаемыми поверхностями в паре трения; изменение посадки в процессе сборки (с натягом) или при эксплуатации (с зазором); антикоррозионная стойкость повехностей; плотность и герметичность соединений; адгезионная способность к гальваническим и лакокрасочным покрытиям; декоративные свойства; удобство содержания поверхностей в чистоте и т. п..

Числовые значения шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля т, т. е. базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально. Систему отсчета шероховатости от средней линии профиля называют системой средней линии.

Если для определения шероховатости выбран участок поверхности длиной l, другие неровности (например, волнистость), имеющие шаг больше l, не учитывают.

Длина оценки L - длина, на которой оценивают шероховатость. Она может содержать одну или несколько базовых длин l. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Параметры шероховатости. Согласно ГОСТу 2789 – 73* шероховатость поверхности изделий независимо от материала и способа изготовления можно оценивать следующими параметрами (рис. 2.11):

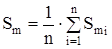

1. Среднее арифметическое отклонение профиля Ra - среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

,

,

где l — базовая длина; n — число выбранных точек профиля на базовой длине; у — расстояние между любой точкой профиля и средней линией (отклонение профиля).

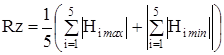

2. Высота неровностей профиля по десяти точкам Rz — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:

или

или  ,

,

где

определяются относительно средней линии, а hi max, hi min –относительно произвольной прямой, параллельной средней линии и не пересекающей профиль.

определяются относительно средней линии, а hi max, hi min –относительно произвольной прямой, параллельной средней линии и не пересекающей профиль.

3. Наибольшая высота неровностей профиля Rmax — расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

4. Средний шаг неровностей профиля Sm — среднее арифметическое значение шага неровностей профиля в пределах базовой длины:

,

,

где Smi — шаг неровностей профиля, равный длине отрезка средней линии, заключенного между точками пересечения смежных выступов и впадин профиля со средней линией.

5. Средний шаг неровностей профиля по вершинам S — среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины:

,

,

Si — шаг неровностей профиля, равный длине отрезка средней линии, заключенного между проекциями на нее наивысших точек двух соседних местных выступов профиля.

6. Относительная опорная длина профиля tр — отношение опорной длины профиля к базовой длине:

,

,

где hр - опорная длина профиля — сумма длин отрезков bi, отсекаемых на заданном уровне р в материале профиля линией, эквидистантной средней линии т в пределах базовой длины (см. рис. 2.11):

.

.

Опорную длину профиля определяют на уровне сечения профиля р, т. е. на заданном расстоянии между линией выступов профиля и линией,

пересекающей профиль эквидистантно линии выступов профиля, и строят кривую изменения опорной длины профиля (рис. 2.12). Значение уровня сечения профиля р отсчитывают по линии выступов и выбирают из ряда: 5; 10; 15; 20; 25; 30; 40; 50; 60; 70,; 80; 90 % от Rmax.

Числовые значения параметров шероховатости Ra, Rz, Rmax, Sm, S и tp приведены в ГОСТе 2789 – 73*.

Обозначение шероховатости на чертежах. ГОСТ 2.309 – 73* устанавливает обозначения шероховатости поверхностей и правила нане-

сения их на чертежах изделий.

На рис. 2.13 приведена структура обозначения шероховатости. При обозначении шероховатости только по параметру применяют знак без полки.

Примеры обозначения шероховатости на чертежах приведены на рис. 2.14. В обозначении числового значения

параметра Ra символ не указывается (см. рис. 2.14).

Если параметры Rа, Rz, Rmax определены на базовой длине в соответствии с ГОСТом 2789 – 73*, то эти базовые длины не указываются в требованиях к шероховатости (рис. 2.14, б).

При необходимости дополнительно к параметрам шероховатости поверхности устанавливаются требования по направлению неровностей поверхности (табл. 2.5), а также по способу или последовательности способов получения (обработки) поверхности. При этом способ обработки указывают только в случаях, когда он является единственно приемлемым для получения требуемого качества поверхности.

Таблица 2.5

Направления неровностей поверхности по ГОСТу 2789 – 73*

| Типы направления неровностей | Схематическое изображение | Условное обозначение | ||

Параллельное Параллельное

| ||||

Перпендикулярное Перпендикулярное

| ||||

Перекрещивающееся Перекрещивающееся

| ||||

Произвольное Произвольное

| ||||

Кругообразное Кругообразное

| ||||

Радиальное Радиальное

|

При указании двух и более параметров шероховатости поверхности значения параметров записывают сверху вниз в следующем порядке: высота неровностей профиля, шаг неровностей профиля, относительная опорная длина профиля (рис. 2.14, а).

Допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа (рис. 2.14, в).

Допускаемые значения Rа и Rz в зависимости от допуска размера и формы установлены по четырем уровням относительной геометрической точности, определяемых соотношением допусков геометрии и размера соответственно: A=60 %, B=40 %, С=25 % и D < 25% (табл. 2.6).

Таблица 2.6

Параметры шероховатости в зависимости от

допусков размера IT и формы Tф

| При допуске формы Tф в процентах от допуска размера IT | Параметр Ra | Параметр Rz |

| А = 60% | Ra £ 0,05IT | Rz = 0,2IT |

| В = 40% | Ra £ 0,025IT | Rz = 0,1IT |

| С = 25% | Ra £ 0,012IT | Rz = 0,05IT |

| D < 25% | Ra = 0,15Tф | Rz = 0,6Tф |

|

|

|