|

Основные термины и определения, классификация размерных цепей

|

|

|

|

При конструировании механизмов, машин, приборов и других изделий, проектировании технологических процессов, выборе средств и методов измерений возникает необходимость в проведении размерного анализа, с помощью которого достигается правильное соотношение взаимосвязанных размеров и определяются допустимые ошибки (допуски). Подобные геометрические расчеты выполняются с использованием теории размерных цепей.

Размерной цепью называется совокупность взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей (или осей) одной или нескольких деталей.

Звеном называется каждый из размеров, образующих размерную цепь. Звеньями размерной цепи могут быть любые линейные или угловые параметры: диаметральные размеры, расстояния между поверхностями или осями, зазоры, натяги, перекрытия, мертвые ходы, отклонения формы и расположения поверхностей (осей) и т. д.

Любая размерная цепь имеет одно исходное (замыкающее) звено и два или более составляющих звеньев.

Исходным называется звено, к которому предъявляется основное требование точности, определяющее качество изделия в соответствии с техническими условиями. Понятие исходного звена используется при проектном расчете размерной цепи. В процессе обработки или при сборке изделия исходное звено получается обычно последним, замыкая размерную цепь. В этом случае такое звено именуется замыкающим. Понятие замыкающего звена используется при поверочном расчете размерной цепи. Таким образом, замыкающее звено непосредственно не выполняется, а представляет собой результат выполнения (изготовления) всех остальных звеньев цепи.

Составляющими называются все остальные звенья, с изменением которых изменяется и замыкающее звено.

|

|

|

На рис. 2.62 приведены примеры эскизов детали (а) и сборочного узла (б), а также размерные цепи для них (в виде размерных схем) - детальная (в) и сборочная (г), с помощью которых решаются задачи достижения заданной точности замыкающего звена АD.

Составляющие звенья размерной цепи разделяются на две группы. К первой группе относятся звенья, с увеличением которых (при прочих постоянных) увеличивается и замыкающее звено. Такие звенья называются увеличивающими (на рис. 2.62, а звено А2).

Ко второй группе относятся звенья, с увеличением которых уменьшается замыкающее звено. Такие звенья называются уменьшающими (на рис 2.62, а звено А1и А3).

В более сложных размерных цепях можно выявить увеличивающие и уменьшающие звенья, применив правило обхода по контуру. На схеме размерной цепи исходному звену предписывается определенное направление, обозначаемое стрелкой над буквенным обозначением.

Все составляющие звенья также обозначаются стрелками, начиная от звена, соседнего с исходным, и должны иметь один и тот же замкнутый поток направлений (см. рис. 2.62, а). Тогда все составляющие звенья, имеющие то же направление стрелок, что и у исходного звена, будут уменьшающими, а остальные звенья цепи — увеличивающими.

Размерные цепи классифицируются по ряду признаков (табл. 2.15). Расчет и анализ размерных цепей позволяет: установить количественную связь между размерами деталей машины и уточнить номинальные значения и допуски взаимосвязанных размеров исходя из эксплуатационных требований и экономической точности обработки деталей и сборки машины; определить наиболее рентабельный вид взаимозаменяемости (полная или неполная); добиться наиболее правильной простановки размеров на рабочих чертежах; определить операционные допуски и пересчитать конструктивные размеры на технологические (в случае несовпадения технологических баз с конструктивными).

|

|

|

Таблица 2.15

Классификация размерных цепей [10]

| Классификационный признак | Название размерной цепи | Назначение, характеристика |

|

Область применения | Конструкторская | Решается задача обеспечения точности при конструировании изделий |

| Технологическая | Решается задача обеспечения точности при изготовлении изделий | |

| Измерительная | Решается задача измерения величин, характеризующих точность изделий | |

|

Место в изделии | Детальная | Определяет точность относительного положения поверхностей или осей одной детали |

| Сборочная | Определяет точность относительного положения поверхностей или осей деталей, входящих в сборочную единицу | |

|

Расположение звеньев | Линейная | Звенья цепи являются линейными размерами. Звенья расположены на параллельных прямых |

| Угловая | Звенья цепи представляют собой угловые размеры, отклонения которых могут быть заданы в линейных величинах, отнесенных к условной длине, или в градусах | |

| Плоская | Звенья цепи расположены произвольно в одной или нескольких параллельных плоскостях | |

| Пространственная | Звенья цепи расположены произвольно в пространстве | |

| Характер звеньев | Скалярная | Все звенья цепи являются скалярными величинами |

| Векторная | Все звенья цепи являются векторными погрешностями | |

| Комбинированная | Часть составляющих звеньев размерной цепи — векторные погрешности, остальные — скалярные величины | |

| Характер взаимных связей | Параллельно связанные | Размерные цепи (две или более), имеющие хотя бы одно общее звено |

| Независимые | Размерные цепи, не имеющие общих звеньев |

Расчет размерных цепей и их анализ — обязательный этап конструирования машин, способствующий повышению качества, обеспечению взаимозаменяемости и снижению трудоемкости их изготовления. Сущность расчета размерной цепи заключается в установлении допусков и предельных отклонений всех ее звеньев исходя из требований конструкции и технологии. При этом различают две задачи:

Прямая задача. По заданным номинальному размеру и допуску (отклонениям) исходного звена определить номинальные размеры, допуски и предельные отклонения всех составляющих звеньев размерной цепи. Такая задача относится к проектному расчету размерной цепи.

|

|

|

Обратная задача. По установленным номинальным размерам, допускам и предельным отклонениям составляющих звеньев определить номинальный размер, допуск и предельные отклонения замыкающего звена. Такая задача относится к поверочному расчету размерной цепи.

Решением обратной задачи проверяется правильность решения прямой задачи.

Существуют методы расчета размерных цепей, которые при внедрении результатов расчета обеспечивают полную и неполную (ограниченную) взаимозаменяемость. Кроме того, применяют теоретико-вероятностный метод расчета размерных цепей.

2.11.2. Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость

Чтобы обеспечить полную взаимозаменяемость, размерные цепи рассчитывают методом максимума-минимума, при котором допуск замыкающего размера определяют арифметическим сложением допусков составляющих размеров. Метод расчета на максимум-минимум, учитывающий только предельные отклонения звеньев размерной цепи и самые неблагоприятные их сочетания, обеспечивает заданную точность сборки без подгонки (подбора) деталей.

Обратная задача. Для вывода уравнений размера, предельных размеров, предельных отклонений и допуска замыкающего звена воспользуемся примером линейной размерной цепи, приведенной на рис. 2.63.

Искомые значения для замыкающего звена определятся выражениями: размер АD = А1 – А2; (2.6)

предельные размеры АDmax = A1max – A2min, АDmin = A1min – A2max; (2.7)

предельные отклонения Еs(AD) = Es(A1) – Ei(A2), Еi(AD) = Ei(A1)–Es(A2); (2.8)

допуск ТАD = ТА1 + ТА2. (2.9)

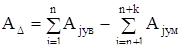

По аналогии с уравнениями (2.6) – (2.9) зависимости для замыкающего звена при линейной размерной цепи можно представить в общем виде:

размер  ; (2.10)

; (2.10)

предельные размеры

предельные размеры  ;

;

;

;

|

;

;

;

;

|

|

|

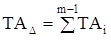

допуск  , (2.12)

, (2.12)

где n – количество увеличивающих звеньев; k – количество уменьшающих звеньев; m – общее количество звеньв, включая замыкающее звено; Es – верхнее отклонение звена; Ei – нижнее отклонение звена.

Прямая задача. Такая задача встречается на практике чаще. После определения размеров составляющих звеньев в результате конструирования механизма необходимо рассчитать допуски на эти размеры при заданной точности сборки (заданном допуске исходного размера). Точность составляющих размеров должна быть такой, чтобы гарантировалась заданная точность исходного (функционального) размера. Эту задачу можно решать одним из рассмотренных далее способов.

Способ равных допусков применяют, если составляющие размеры имеют один порядок (например, входят в один интервал диаметров) и могут быть выполнены с примерно одинаковой экономической точностью. В этом случае из формулы (2.12) получим средний допуск на звено

ТсАi = TAD/(m-1).

Этот допуск корректируют для некоторых составляющих размеров в зависимости от их значений, конструктивных требований и технологических возможностей изготовления, но так, чтобы выполнялись условия по уравнениям (2.11) и (2.12). При этом выбирают стандартные поля допусков, желательно предпочтительного применения.

Способ равных допусков прост, но недостаточно точен, так как корректировка допусков составляющих размеров произвольна. Его можно рекомендовать только для предварительного назначения допусков составляющих размеров.

Способ допусков одного квалитета применяют, если все составляющие цепь размеры могут быть выполнены с допуском одного квалитета и допуски составляющих размеров зависят от их номинального значения.

Требуемый квалитет определяют следующим образом.

Допуск составляющего размера

ТАi = аi×ii, (2.13)

где i — единица допуска (мкм); а — число единиц допуска, содержащееся в допуске данного размера (определяется по ГОСТу 25346 - 89).

Для размеров от 1 до 500 мм  , где D — средний геометрический размер (мм) для интервала диаметров по ГОСТу 25346 - 89, к которому относится данный линейный размер.

, где D — средний геометрический размер (мм) для интервала диаметров по ГОСТу 25346 - 89, к которому относится данный линейный размер.

Подставив выражение (2.13) в уравнение (2.12) и решив его относительно а, получим:  . (2.14)

. (2.14)

По значению ас выбирают ближайший квалитет. Число единиц допуска ас, вычисленное по формуле (2.14), в общем случае не равно како-

му-либо значению а, определяющему квалитет, поэтому выбирают ближайший квалитет. Найдя по ГОСТу 25346 - 92 или по ГОСТу 25347 – 82* допуски составляющих размеров, корректируют их значения, учитывая конструктивно-эксплуатационные требования и возможность применения процесса изготовления, экономическая точность которого близка к требуемой точности размеров. Допуски для охватывающих размеров рекомендуется определять, как для основного отверстия, а для охватываемых — как для основного вала. При этом следует удовлетворить уравнению (2.12).

|

|

|

Найдя допуски, определяют значения и знаки верхних и нижних отклонений составляющих размеров так, чтобы они удовлетворяли уравнениям (2.11).

Решение прямой задачи способом назначения допусков одного квалитета более обосновано, чем решение способом равных допусков.

Пример 1. Рассчитать допуски и предельные отклонения для размеров А1, А3, А4 и А6 (рис. 2.64) при заданном АD = 1…3,5 мм.

Решим эту задачу методом полной взаимозаменяемости способом одного квалитета.

Согласно уравнению размерной цепи (2.10) AD = A2 + A3 + A4 + A5 + A6 - A1 = (25 + 50 + 107 + 21 + 40) – 240 = 3.

Определяем число единиц допуска или коэффициент квалитета. Для этого используем уравнение (2.14):

,

,

где iAi приняли по табл.3.3 [10]; k – количество звеньев с заданными допусками.

Зная число единиц допуска ас, по ГОСТу 25347 – 82* определяем номер квалитета. В рассматриваемом случае значение находится между IТ12 (а = 160) и IТ13 (а = 250).

Рекомендуется выбирать допуски по более грубому квалитету. Однако в нашем случае ас ближе к IТ12, поэтому допуски на размер корпуса А1 устанавливаем по IТ13, а на остальные (более технологичные в изготовлении размеры) – по IТ12.

Исходя из номинальных размеров звеньев цепи и выбранных квалитетов, по ГОСТу 25347-82* определяем допуски составляющих звеньев: ТА1 = 720 мкм; ТА3 = 250 мкм; ТА4 = 350 мкм; ТА6 = 250 мкм.

Произведем проверку суммы установленных допусков составляющих звеньев с остатком допуска замыкающего звена, который должен распределиться на оставшиеся составляющие звенья:

. 1500 ¹ 720 + 250 + 350 + 250 = 1570.

. 1500 ¹ 720 + 250 + 350 + 250 = 1570.

Корректируем допуск одного составляющего звена так, чтобы получилось равенство допусков. Так как необходимо уменьшить допуск одного из звеньев, по конструкции узла следует проанализировать, какой размер экономически выгоднее выполнить более точным. Принимаем, что наиболее технологичны размеры А3 и А4.

Выбираем для корректировки размер А4 и уменьшаем допуск на его изготовление на 70 мкм: ТА4 = 280 мкм. В этом случае равенство допусков соблюдено.

Назначаем отклонения для всех составляющих звеньев.

В рассматриваемом примере на все размеры назначаем отклонения в минус, за исключением размеров А1 и А6, для которых отклонения назначаем симметрично.

Проставляем отклонения на размеры: A1 = 240 ± 0,360; A2 = 50 - 0,250;

A4 = 107- 0,280; A6 = 40 ± 0,125.

Производим проверку отклонений составляющих звеньев по отклонениям замыкающего звена: ESAD = ADmax - AD = 3,5 – 3 = + 0,5; EiAD = ADmin - AD = 1 – 3 = -2,0;

.

.

Проверяем соответствие отклонений по уравнениям (2.11):

+0,5 = (0 + 0 + 0 + 0 + 0,125) – (-0,360) = 0,125 + 0,360.

Поставленное условие не удовлетворяется. Тогда принимаем неизвестными отклонения для того звена, у которого корректировали допуск (нестандартный допуск), т.е.  .

.

Это звено увеличивающее, значит из уравнения (2.11) определяется его верхнее отклонение: + 0,5 – 0,125 – 0,360 = x; x = + 0,015.

Зная верхнее отклонение и допуск, определим нижнее отклонение по формуле

ei = + es – T; откуда y = 0,015 – 0,280 = -0,265;  .

.

Проверим второе отклонение по формуле (2.11):

-2,0 = (-0,250) + (-0,5)×2 + (-0,265)+ (-0,125) – (+0,360) = - 2,0.

Равенство удовлетворяется, значит все допуски и отклонения составляющих звеньев определены правильно.

|

|

|