|

Описание экспериментальной установки

|

|

|

|

Принципиальная схема экспериментальной установки приведена на рис. 21.1. Для малых ректификационных колонн диаметром 10-30 мм эффективным контактным элементом является насадка, заполняющая собой весь ее внутренний объём. При работе колонны вниз по контактному наполнителю стекает чистый дистиллят, а вверх поднимается чистый пар. Если оба этих компонента не имеют в себе посторонних включений, т.е. в колонну не попадает пена из кубовой жидкости, то этот «разделитель» выполняет свои функции неограниченно долго. В малых ректификационных царгах используются насадки «Зульцер» из гофрированной нержавеющей сетки или, как в настоящей работе, спирально-призматические в виде мелких пружинок из нержавеющей проволоки. Тепломассообмен на таких контактных элементах проходит непрерывно по всей высоте колонны, а состояние фазового равновесия, эквивалентное одной теоретической тарелке (ТТ), наступает после преодоления паром некоторого слоя насадки, высоту которого называют высотой единицы переноса (ВЕП) или высотой теоретической тарелки (ВТТ). Эту высоту оценивают в миллиметрах, что позволяет легко сравнивать эффективность различных насадок и рассчитывать высоту ректификационной части колонны. Так, например, при внутреннем диаметре колонны 30 мм у спирально-призматической насадки высота единицы переноса равна 15...20 мм, а у насадки типа «Зульцер» – 20 – 25 мм. Однако уже при диаметре колонны 40 мм их эффективность одинакова и равна 25 – 30 мм. Можно видеть высота единицы переноса растет при увеличении от диаметра колонны. Поэтому в лабораторном оборудовании используются в основном насадочные контактные элементы.

Последовательность выполнения лабораторной работы

|

|

|

1. Изучить теорию процесса и устройство перегонной колонны.

2. Под руководством преподавателя залить перегонный куб экспериментальной установки спирто-водяной смесью концентрацией не менее чем 30 % спирта на 0,5 от максимального уровня.

3. Включить подогрев куба и систему измерений и вывести установку на устойчивый режим ректификации.

Необходимо помнить, что какие бы контактные элементы не применялись в колонне, схема работы ректификационной колонны остается неизменной – флегма течет вниз, а пар движется вверх. При таком движении фаз существует некоторая предельная скорость пара, при которой гравитационные силы, обеспечивающие движение флегмы вниз, не в состоянии преодолеть встречный скоростной напор пара. Иначе говоря при увеличении скорости пара флегма сначала замедляет свою скорость течения вниз, а затем просто останавливается, как бы повисает в колонне и начинает накапливаться в её ректификационной части.

| Рис.21.1. Схема экспериментальной установки с насадочной перегонной колонной:f, D – расходы флегмы и дистиллята |

| Флегма |

| Пар |

| Вода |

| Вода |

| Вода |

| Вода |

| Бражка |

| Дистиллятор |

| Дистиллят |

| Нагреватель |

| Перегонныйкуб |

| Насадка |

| Колонна |

Происходит захлёбывание колонны, которое является нерасчётным режимом её работы. В таком состоянии колонна может находиться не более 30...60 секунд. За это время флегма сначала заполняет внутреннюю полость ректификационной части колонны, потом дефлегматор, а затем происходит её аварийный выброс из колонны через верхний штуцер дефлегматора.

Захлёбывание колонны можно определить по появлению флегмы в большом смотровом стекле дефлегматора, перепаду давления в колонне, или специфическому шуму колонны. Чтобы избежать захлёбывания ректификационной установки, надо чётко следовать указаниям и соблюдать правила ее эксплуатации. Массовый расход паров спирта полностью определяется мощностью, подведённой к испарительной ёмкости. При мощности нагревателя 1 кВт при теплоте парообразования спирта r=925кДж/кг за один час образуется 3,89 кг пара.

|

|

|

Особые требования к работе на колонне приведены в прил. 10.

4. Спирто-водяная смесь перегоняется до получения дистиллята в количестве 400 – 600 мл. В процессе работы установки измеряются параметры, указанные в табл. 21.1. Строятся графики изменения параметров Т1, Т2 и Хд по времени испытаний.

Таблица 21.1

Результаты испытаний

| Параметры | Примерные значения | Опытные значения | |

| 1 Количество исходной смеси, л | Gн | 6,5 | |

| 2 Концентрация исходной смеси, % об. | Хн | 35-41 | |

| 3 Количество дистиллята, л | Gд | 0,4-0,6 | |

| 4 Концентрация дистиллята, % об. | Хд | 96,3 | |

| 5Температура кипения исходной смеси | Т1 | ||

| 6 Время выхода на режим кипения, мин | τ | ||

| 7 Время выхода на режим устойчивой ректификации | τ | ||

| 8 Температура паров спирта у дефлегматора, оС | Т2 | ||

| 9Температура воды на входе в холодильник, оС | Т3 | ||

| 10Температура воды на выходе дефлегматора, оС | Т4 | ||

| 11 Продолжительность процесса ректификации, ч | |||

| 12 Потребляемая мощность, кВт | N | 0,65 | |

| 13 Температура флегмы в конце испытаний, оС | Т5 | 74,5 | |

| 14 Расход воды для охлаждения паров спирта л/ч | Gв |

Обработка результатов

Для определения необходимого числа тарелок или единичных переносов колонны можно воспользоваться графическим изображением рабочих линий и кривых фазового равновесия (рис. 21.2). Эти линии представляют собой зависимости концентраций более летучего компонента в паровой фазе (Y) от аналогичных концентраций в жидкой фазе (Х). Линия фазового равновесия водно-спиртовой смеси находится по справочным данным табл. П.8.1.

Рабочая линия для колонны строится по уравнению

,

,

где Х, Y – концентрации спирта в жидкой и паровой фазах в произвольном сечении колонны;

Хд – концентрация спирта в дистилляте после окончания перегонки;

υ – флегмовое число, при котором выполнена перегонка.

| Рис. 21.2. Графическое определение необходимого числа тарелок: а – рабочая линия колонны; б – линия фазового равновесия |

| Хд |

| Y |

| Х |

| Хк |

| a |

| б |

|

|

|

Нанеся рабочую и равновесную линии на график типа изображенного на рис.21.2, графическим построением, представленным на рисунке, найдем число эквивалентных единичных переносов колонны, при которых выполнена перегонка. Термин «эквивалентный» применен здесь потому, что в насадочной колонне нет тарелок, и им эквивалентны соответствующие участки насадки.

Начальной концентрацией спирта в воде, от которой начинается перегонка, является его концентрация в кубовом остатке Хк, а конечной – концентрация дистиллята Хд.

Рассчитывая параметры перегонки, используют следующие зависимости. Пример расчета приведен в прил.9.

1. Измеренные спиртомерами объемные концентрации исходной смеси (Хн) и дистиллята (Хд) переводят в масссовые и находят плотность водно-спиртовой смеси при этих концентрациях по табл. П.8.1. приложения 8.

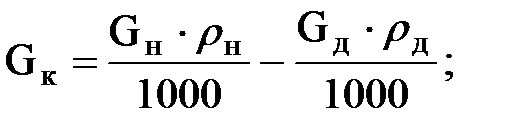

2. Зная массы исходной смеси (Gн) и дистиллята (Gд) в кг, из уравнения материального баланса находят массу кубового остатка (Gк) и его концентрацию:

.

.

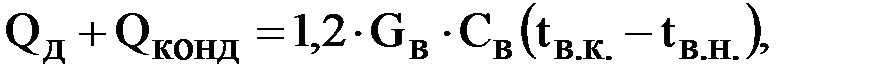

3. Составляют тепловой баланс дефлегматора и холодильника. Этот баланс отражает равенство теплоты, отдаваемой парами спирта дефлегматору с дистиллятором (Qд), и конденсатору (Qконд), теплосъему водой (Qв) и потерям теплоты (Qпотерь):

Qд+ Qконд= Qв + Qпотерь.

Принимая Qпотерь равными 20 % от Qпотерь, получим

Qд+ Qконд= 1,2·Qв.

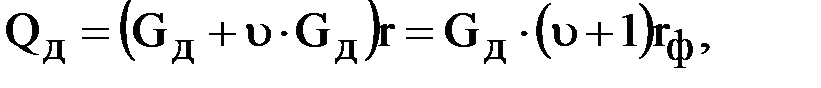

Количество теплоты, отнимаемое дефлегматором и конденсатором, можно определить из выражений:

кДж,

кДж,

кДж,

кДж,

кДж,

кДж,

где Gд – расход дистиллята, кг/ч;

υ – флегмовое число, υ=f/D;

f, D – расходы флегмы и дистиллята;

rф – удельная теплота парообразования флегмы, кДж/кг,находится из табл. П.8.2 в зависимости от объемной концентрации спирта Хф =Хд,%;

Сд – теплоемкость дистиллята, кДж/кг. Определяется в зависимости от концентрации Хд при средней температуре дистиллята tср

tср=  ;

;

tконд – температура конденсации, равная температуре флегмы tф, оС. Измеряется в сборнике дистиллята или принимается равной 17…20 оС;

φ – коэффициент неравномерности поступления дистиллята. Обычно принимают φ=2;

|

|

|

Cв – расход воды охлаждения кг/ч и ее теплоемкость;

tв.к, tв.н. – температуры воды конечная и начальная, оС.

Из уравнения теплового баланса определяют среднее флегмовое число колонны за время перегонки

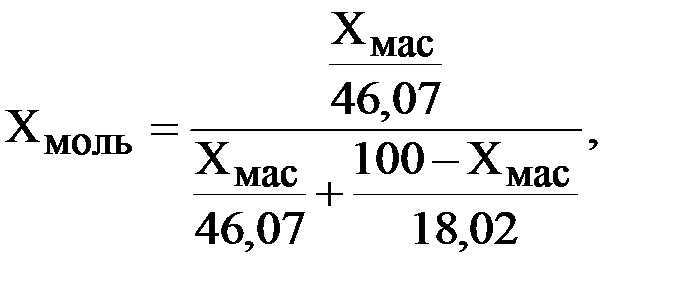

4. Выполняют пересчет концентраций исходной смеси Хн и дистиллята Хд из массовых процентов в мольные:

где 46,07 и 18,02 – мольные массы этанола и воды, кмоль/кг.

5. Рассчитывают удельный расход энергии на ректификацию безводного спирта, кВтч/кг:

,

,

где N – мощность электронагревателя, кВт;

τ – продолжительность перегонки, с.

Контрольные вопросы

1. Объясните физический смысл разделения однородных систем по летучести компонентов.

2. По каким закономерностям устанавливается давление паров над зеркалом бинарного раствора жидкостей разной летучести? В чем заключается сущность закона Рауля?

3. Объясните устройство и работу ректификационной колонны.

4. Чему равно давление паров над поверхностью бинарной смеси бензола и толуола, бензола и воды?

5. Какие параметры связывает температурная диаграмма бинарных смесей?

ЛИТЕРАТУРА

1. Богданов, С.Н. Холодильная техника. Кондиционирование воздуха. Свойства веществ: Справочник /С.Н.Богданов,. – СПб.: СПбГАХПТ, 1999.– 320 с.

2. Боуманс, Г. Эффективная обработка и хранение зерна. – Москва ВО «Агропромиздат», 1981. – 608 с.

3. Варгафтик, Н.Б. Справочник по теплофизическим свойствам газов и жидкостей /Н.Б. Варгафтик. – М.: Государственное издательство физико-математической литературы, 1963.– 708 с.

4. Гинзбург, А.С. Справочник теплофизических свойств пищевых продуктов А.С Гинзбург.– М.: Пищевая промышленность, 1978.– 275 с.

5. ГОСТ 2.105 – 95 Межгосударственный стандарт/ Общие требования к текстовым документам. – Минск: ИПК Издательство стандартов, 1996. – 36 с.

6. Мааке, В. Польман. Учебник по холодильной технике.- Основы – комплектующие – расчеты. Монтаж, эксплуатация и техническое обслуживание холодильных установок / под ред. Г.–Ю. Эккерт, Жан-Луи Кошпен. – М.: Изд.-во МГУ, 1998.– 1142 с.

7. Постольски, Я. Замораживание пищевых продуктов / Я. Постольски, З. Груда. – М.: Пищевая промышленность, 1978.– 607 с.

8. Промышленные тепломассообменные процессы и установки /Под ред. А.М. Бакласова.– М.: Энергоатомиздат, 1986.–328 с.

9. Ривкин, С.Л. Термодинамические свойства воды и водяного пара: справочник /С.Л. Ривкин, А.А. Александров.– М.: Энергоатомиздат, 1984.– 80 с.

10. Рогов, И.А. Консервирование пищевых продуктов холодом/И.А. Рогов, В.Е. Куцакова, В.И.Филиппов, С.В.Фролов.– М.: Колос, 1999.–170 с.

11. Справочник. Холодильная техника. Применение холода в пищевой промышленности /Под редакцией А.В. Быкова. Микробиология холодильного хранения. Холод в рыбной и пищевой промышленности.– М.: Пищевая промышленность, 1979. – 150 с.

|

|

|

12. Теплотехнический эксперимент: справочник в 3 т. Т. 3/ Под ред. В.А. Григорьева, В.М. Зорина.– М: Энергоиздат, 1982.–510 с.

13. Холодильная техника:энциклопедический справочник в 3 т. Т. 3 /Под редакцией Ш.Н. Кобулашвили. – Ленинград: Госторгиздат, 1962.– 450 с.

14. Галаган, В.В. Холодильная техника: конспект лекций/В.В. Галаган.– Орел: ОрелГТУ, 1995. –240 с.

15. Галаган, В.В. Практикум по холодильной технике: учебное пособие/В.В. Галаган, Т.В. Галаган. – Орел: ОрелГТУ, 1998. – 113 с.

16. Кошкин, Н.Н. Холодильные машины/Н.Н. Кошкин и др.– Л.: Машиностроение, 1985. –520 с.

17. Сурков, В.Д. Технологическое оборудование предприятий молочной промышленности/В.Д. Сурков и др.– М.: Пищевая промышленность, 1970. –550 с.

18. Галаган, Т.В. Технологическое оборудование и холодильная техника в пищевой промышленности: учебно-методическое пособие/ Т.В. Галаган, В.В. Галаган. –Орел: ОрелГТУ, 2008. – 172 с.

19. Башта, Т.М. Гидравлика, гидромашины и гидроприводы: учебник для машиностроительных ВУЗов /Т.М. Башта, С.С. Руднев, Б.Е. Некрасов и др. – 2-е изд., переработанное. –М: Машиностроение, 1982.–423 с.

20. Идельчик, И.Б. Справочник по гидравлическим сопротивлениям/И.Б. Идельчик.– М.: Машиностроение, 1975. – 559 с.

21. Описание лабораторной работы по ректификации: методические указания/ Ю.М.Плаксин, А.С. Сергеева. – М.: МГУПП, 2000. – 10 с.

ПРИЛОЖЕНИЕ 1

|

|

|