|

Расчет запаса агрегатов и технико-экономическая эффективность агрегатного метода ремонта

|

|

|

|

Для введения агрегатного метода ремонта создается оборотный фонд агрегатов, узлов и деталей Ф об за счет приобретения новых и ремонта снятых с локомотивов. Оборотный фонд состоит из технологического запаса Ф техн. определяемого требованиями технологического процесса и программой ремонта, и страхового запаса Ф стр для замены агрегатов при неплановых (аварийных) ремонтах, а также агрегатов, не подлежащих восстановлению или требующих для своего восстановления особых условий и времени больше нормативного:

Ф об = Ф техн + Ф стр

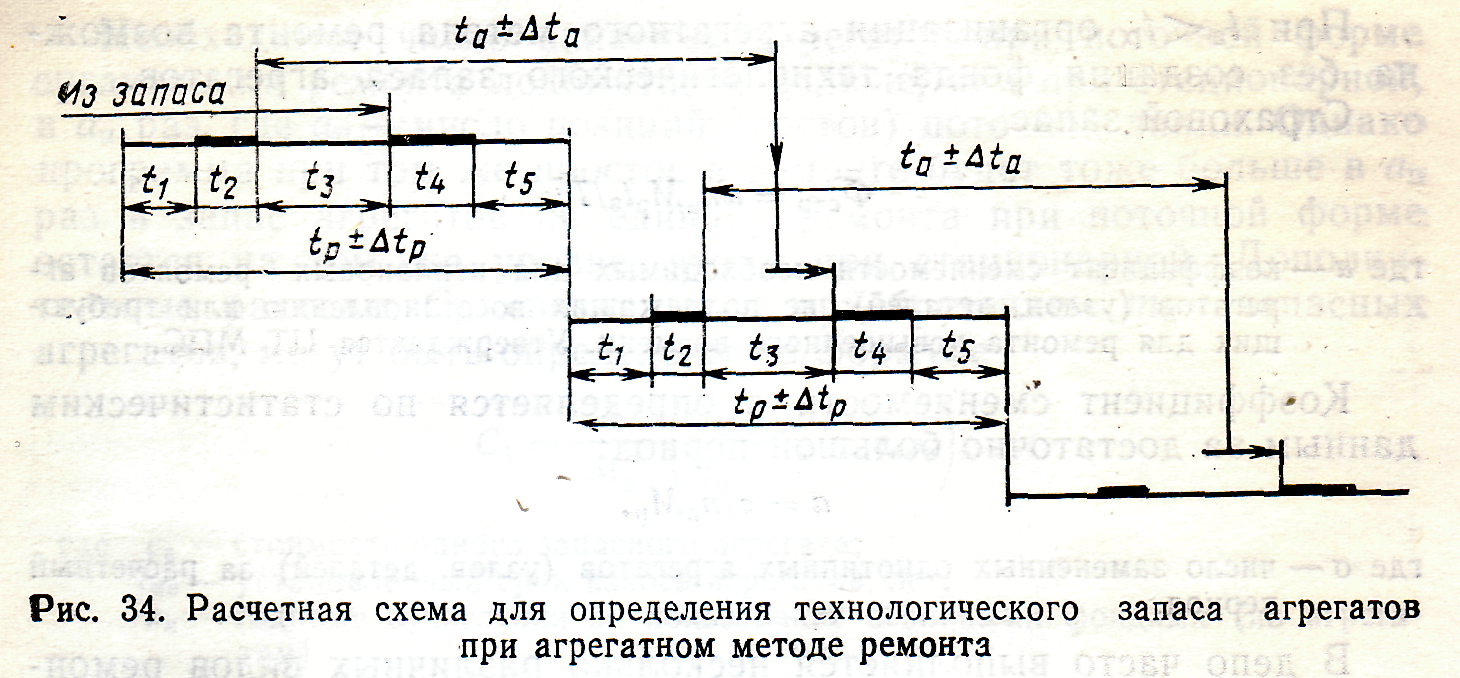

При стационарной форме ремонта технологический запас сменных агрегатов (узлов, деталей) данного наименования (А) можно определить, пользуясь схемой рис. 34.

В схеме приняты следующие обозначения: t 1— время от начала ремонта локомотива до демонтажа агрегата А; t2 и t 4— время демонтажа и монтажа А; t 3 – время отсутствия агрегата А на локомотиве по графику технологического процесса; t 5 время с момента окончания монтажа агрегата А на локомотиве до окончания его ремонта; t р ± Δ t р – фактический простой локомотива с учётом отклонения Δ t р от нормированного; t а ± Δ t а – фактический простой агрегата А в ремонте с учётом отклонения Δ t а от нормированного.

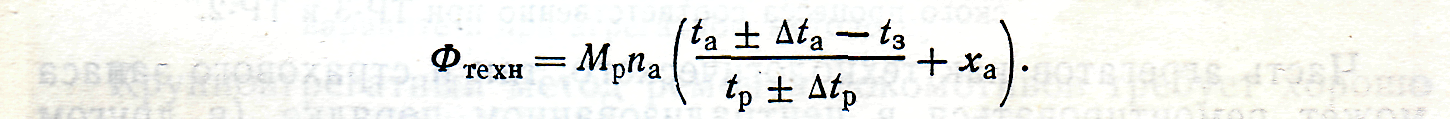

Необходимое количество запасных агрегатов

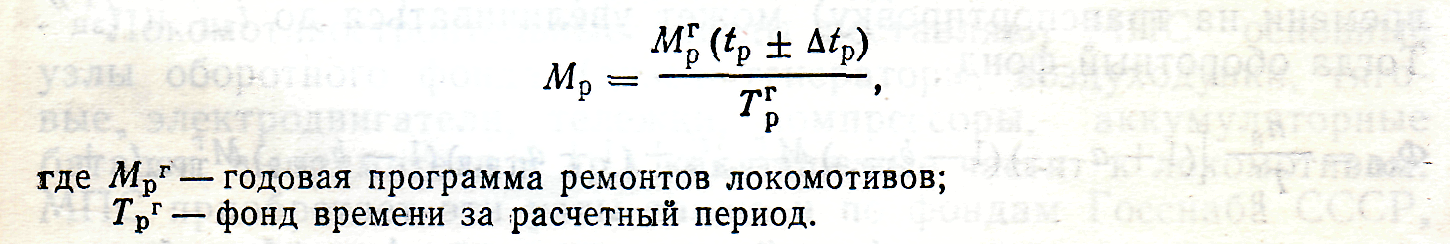

Если одновременно параллельно ремонтируется М р локомотивов, то

За расчётный период

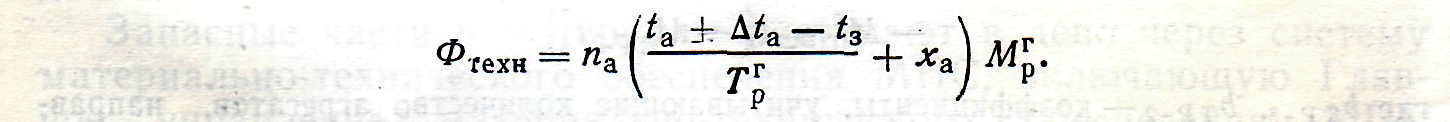

Тогда окончательно

Для исключения сверхнормативных простоев локомотивов в ремонтах отклонение Δ t а следует принимать максимальное (из графиков распределения отклонений).

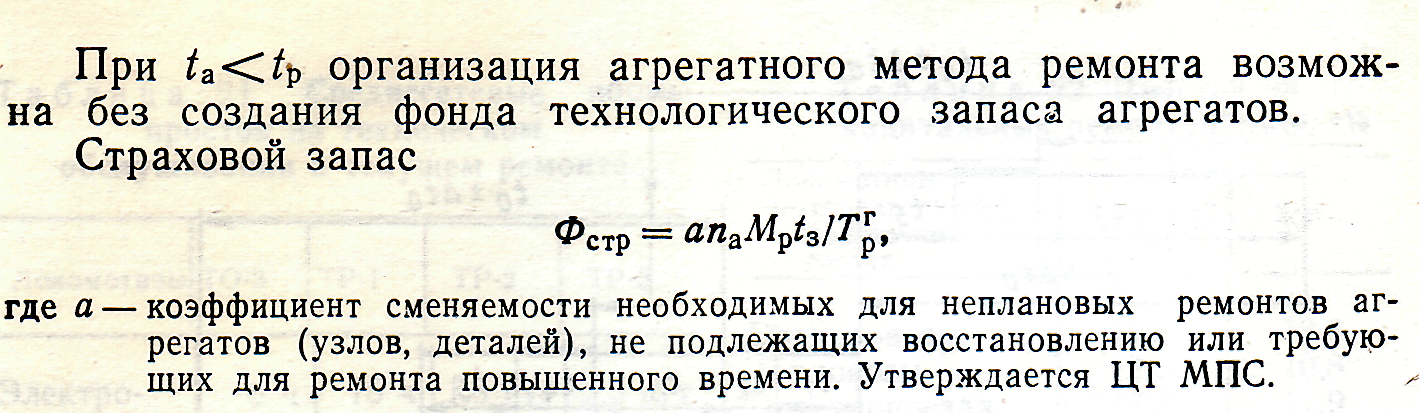

При t а < t р организация агрегатного ремонта возможна без создания фонда технологического запаса агрегатов.

|

|

|

Страховой запас

где а – коэффициент сменяемости необходимых для неплановых ремонтов агрегатов (узлов, деталей), не подлежащих восстановлению или требующих для ремонта повышенного времени. Утверждается департаментом локомотивного хозяйства.

Коэффициент сменяемости а определяется по статистическим данным за достаточно большой период:

где σ – число заменяемых однотипных агрегатов (узлов, деталей) за расчётный период.

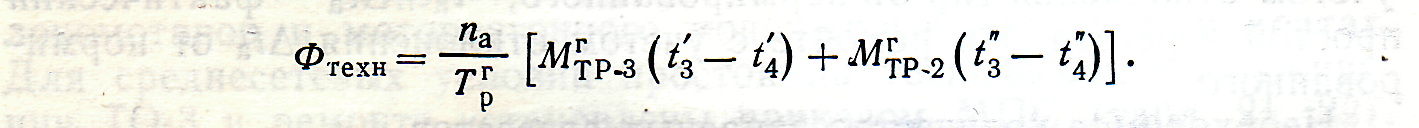

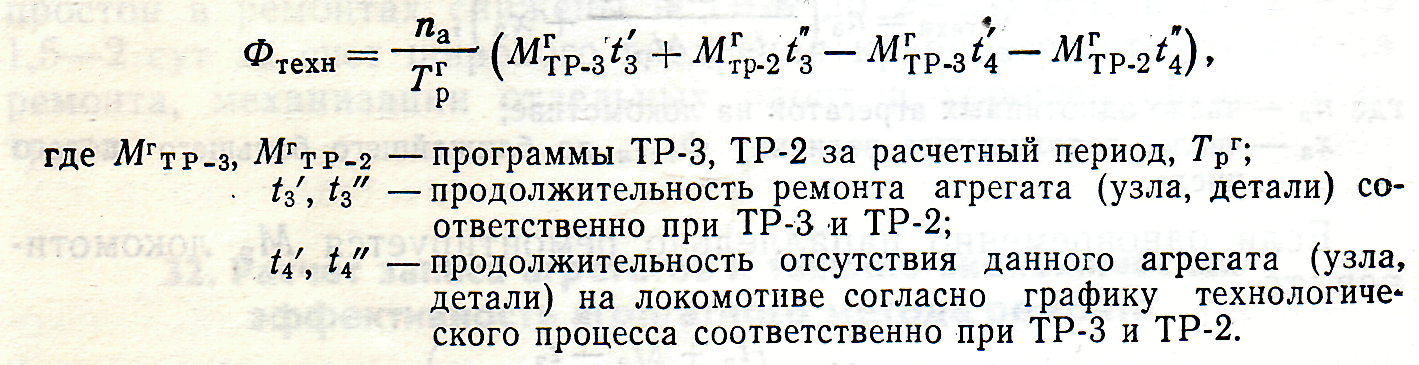

В депо часто выполняется несколько различных видов ремонта локомотивов (например, ТР-3 и ТР-2). При этом агрегаты (узлы, детали), снятые при одном виде ремонта, могут устанавливаться на локомотив, который находится в другом виде ремонта. Тогда технологический запас может быть определен по формуле

После преобразования получим

где М гТР-3, М гТР-2 – программы ТР-3, ТР-2 за расчётный период, Т рг;

t 3´ , t 3´ˊ - продолжительность ремонта агрегата (узла, детали) соответственно при ТР-3 и ТР-2;

t 4´ , t 4´ˊ - продолжительность отсутствия данного агрегата (узла, детали) на локомотиве согласно графику технологического процесса соответственно при ТР-3 и ТР-2.

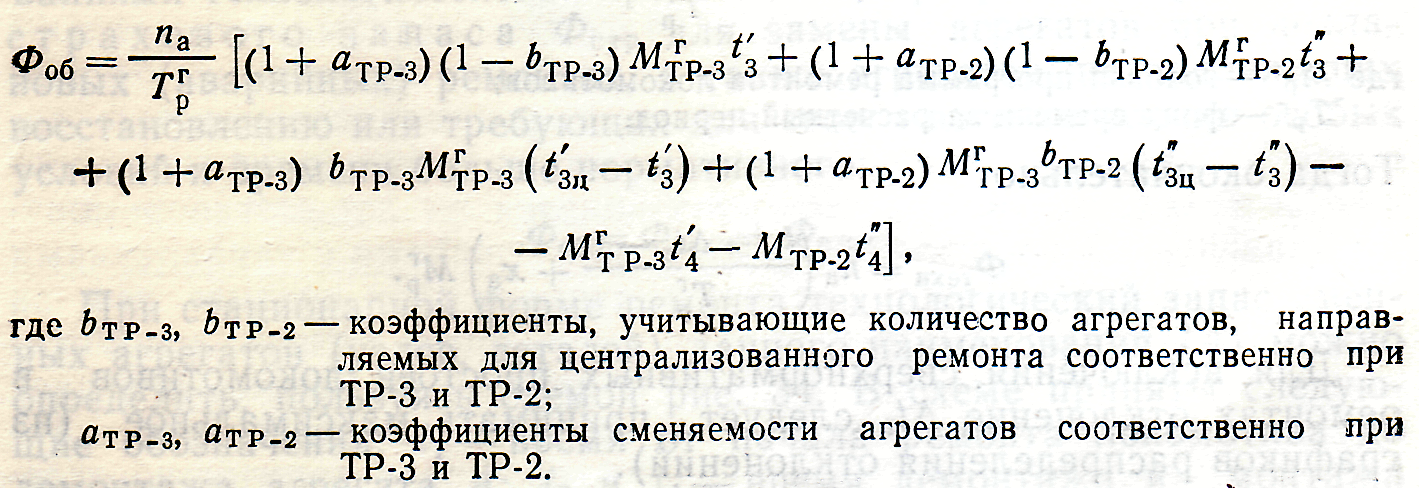

Часть агрегатов как технологического, так и страхового запаса может ремонтироваться в централизованном порядке (в другом депо или мастерских). В этом случае время ремонта (с учетом времени на транспортировку) может увеличиваться до t эц´ , t эц´ˊ.

Тогда оборотный фонд

Необходимое число запасных агрегатов при поточной форме организации ремонта локомотивов больше, чем при стационарной, в ап раз, где а п — число позиций (постов) поточной линии. Однако

программа притом же простое в ремонте будет тоже больше в а п раз и запас агрегатов на единицу ремонта при поточной форме остается на том же уровне, что и при стационарной. Дополни-

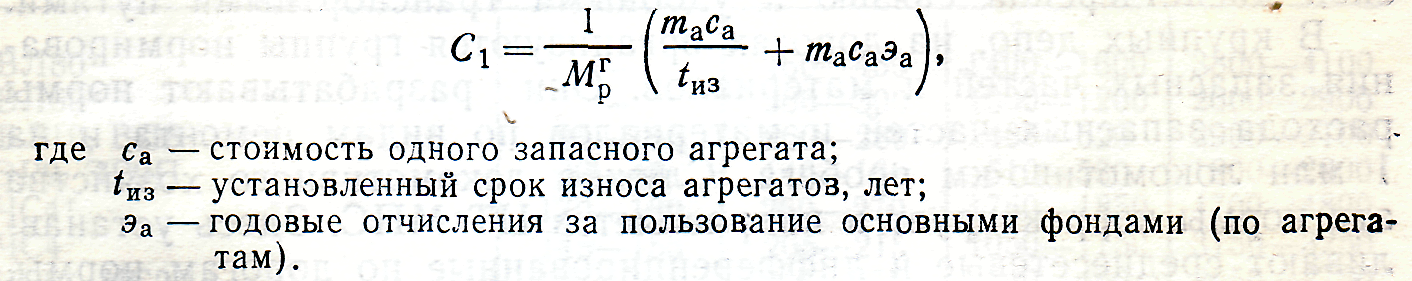

тельные расходы С 1 связанные с приобретением m а запасных агрегатов, могут быть определены по формуле

|

|

|

Экономический эффект от применения агрегатного метода возрастает с увеличением программы ремонта. Наиболее экономически целесообразным агрегатный метод будет при концентрации ремонтов в определенных депо или на ремонтных базах.

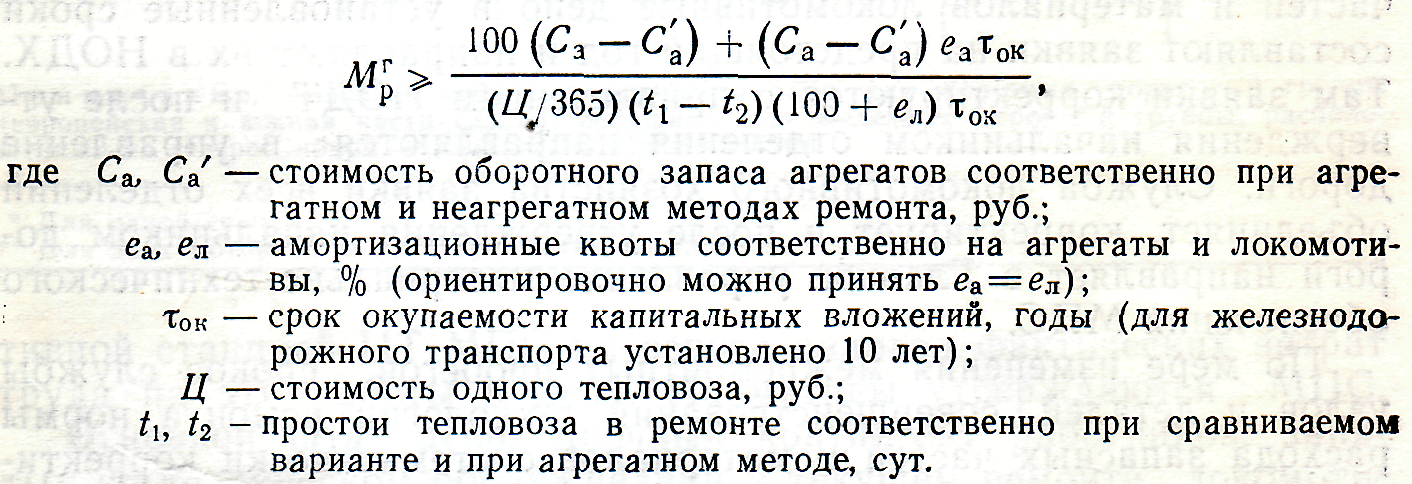

Минимальная годовая программа ремонта (М рг ), начиная с которой экономически целесообразно применять агрегатный метод ремонта, определяется неравенством

Крупноагрегатный метод ремонта локомотивов требует хорошо налаженного снабжения депо запасными частями (узлы, детали, агрегаты) и материалами, развитой кладовой.

Локомотивостроительные заводы поставляют МПС основные узлы оборотного фонда (дизель-генераторы, воздуходувки, тяговые электродвигатели, тележки, компрессоры, аккумуляторные батареи, выпрямители и др.) как запасные части к локомотивам. МПС приобретает эти узлы также и по фондам Госснаба СССР, распределяет их по дорогам, депо и локомотиворемонтным заводам.

Запасные части, и материалы поступают в депо через систему материально-технического обеспечения МПС, включающую Главное управление материально-технического обеспечения МПС (ГУМТО), главный дорожный материальный склад (НХГ), материальный склад отделений железной дороги (НХЧ) и производственную кладовую депо.

Кладовая депо получает запасные части и материалы через материальный склад отделения дороги, организует учет, хранение и выдачу заготовок, а также новых и отремонтированных узлов и деталей на рабочие места, поддерживает неснижаемый запас агрегатов, узлов, деталей и материалов. В кладовых в качестве подъемно-транспортных средств, применяются электропогрузчики, краны-штабелеры, мостовые краны грузоподъемностью 2—10 т.

Кладовая со всеми ремонтными участками связана внутри деповской диспетчерской связью и удобными транспортными путями.

В крупных депо, на дорогах организуются группы нормирования запасных частей и материалов. Они разрабатывают нормы расхода запасных частей и материалов по видам ремонта и на 1 млн. локомотиво-км пробега. Служба локомотивного хозяйства эти нормы корректирует и направляет в ЦТ МПС. Здесь устанавливают среднесетевые и дифференцированные по дорогам нормы, согласовывают их с отделом норм ГУМТО МПС, утверждают у заместителя министра путей сообщения и направляют на дороги. Каждая железная дорога разрабатывает дифференцированные нормы по видам ремонта в депо. Нормы утверждаются приказом начальника дороги и рассылаются в локомотивные депо и отделы материально-технического обеспечения отделений дороги (НОДХ).

|

|

|

На основании программы ремонта и норм расхода запасных частей и материалов локомотивные депо в установленные сроки составляют заявки на предстоящий год и направляют их в НОДХ. Там заявки корректируются с привлечением НОДТ и после утверждения начальником отделения направляются в управление дороги. Служба локомотивного хозяйства заявки всех отделений объединяет, корректирует и после утверждения начальником дороги направляет в Главное управление материально-технического обеспечения МПС.

По мере изменения межремонтных пробегов, сроков службы узлов и деталей, совершенствования технологии ремонта нормы расхода запасных частей, и материалов систематически корректируются.

О расходе запасных частей и материалов, экономии их или перерасходе из кладовой депо судят по лимитным картам, в которых отражаются как нормы, так и фактические расходы запчастей и материалов.

|

|

|