|

Обкатывание и раскатывание шаровым инструментом.

|

|

|

|

Шаровый инструмент можно классифицировать по следующим признакам [4]:

1. По характеру обрабатываемых поверхностей:

- для наружных цилиндрических;

- для внутренних цилиндрических;

2. По числу деформирующих элементов:

- одношаровой;

- многошаровой.

Шаровый инструмент применяют для обкатки специальных или сложных профильных поверхностей: сфер, галтельных переходов, желобов подшипников и т.п.

Шары используемые для ППД изготавливают из подшипниковых сталей ШХ 15, ШХ15СГ, ШХ20СГ, 18ХГТ, в особых случаях можно применять коррозийно-стойкие стали 11Х18М, 95Х18.

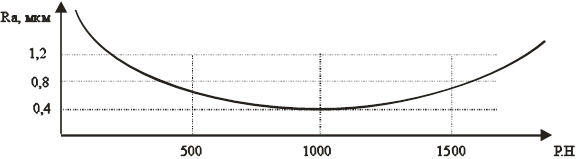

Параметр шероховатости наиболее интенсивно уменьшается при удельных нагрузках 1000-1400 МПа, прямопропорционален радиусу шара. Большое влияние на шероховатость оказывает исходный параметр поверхности, при обкатывании она повышается для всех металлов, и чем выше прочность обкатываемого материала, тем больше оптимальное давление обкатывания [4].

Твердость значительно повышается на глубину до 2 мм однако на глубине 1,0-1,5 мм повышение твердости становится незначительным. Наибольшее увеличение твердости происходит у материалов со структурой мартенсита, не подвергшихся отпуску. При этом поверхностная твердость, например стали У8,ШХ15, 40Х увеличивается до 15%(ШХ15), до 25% (У8) по отношению к исходным.

Обкатывание роликовых дорожек подшипника (HRC 35) с силой 750 Н шаром диаметром 4,5 мм при подаче 0,1 мм/об снижает параметр шероховатости в 5-8 раз, повышает микро твердость до 25% при глубине наклепанного слоя 0.ю8 мм.

Особенности шаровых устройств - использование стандартных шаров с высокими точностью обработки и качеством поверхности, незначительные силы обработки, связанные с точечным (условно) контактом инструмента и обрабатываемой поверхности, низкая подача и производительность [2].

|

|

|

3. 1. Обкатывание роликовым инструментом.

Для обкатывания используют ролики различной конфигурации, который обычно устанавливают под некоторым углом к оси обрабатываемой детали (рис. 3.1.)

Рисунок 3.1. Схема обкатывания.

1-обкатываемая деталь; S – подача, мм/мин;

2-ролик. n – частота вращения, об/мин;

L – поперечный ход, мм.

Ролики для раскатывания и обкатывания бывают двух видов: стержневые (рис. 3.2.) и кольцевые; их подразделяют на 15 типов [4].

Рисунок 3.2. Стержневые ролики.

а).конический ролик; б).цилиндрический ролик.

У поверхности роликов должна быть твёрдость HRC 62…52, поэтому их изготавливают преимущественно из сталей ШХI5 и ШХ15СГ (ГОСТ 801-87). У накатывающих и заходных поверхностей роликов Ra 0, 1 мкм.

Стержневые ролики рекомендуется применять в много роликовом накатном инструменте сепаратного типа. Кольцевые ролики рекомендуется применять преимущественно в головках одно-, двух- и трёхроликовых приспособлений.

Отпечаток ролика во время обкатывания превращается в пластически деформированную канавку, которая при обработке цилиндрических поверхностей с подачей представляет собой винтовую линию.

Разрушение поверхностного слоя может происходить не только при силе превосходящей кинетическую, но и при небольшой нагрузке N велико. Допустимое N зависит в большей мере от марки обрабатываемого материала: для достижения Rа = 0, 16 мкм незакаленной стали необходимо, чтобы 20 < 200, а чугуна 35 < 60.

Итак, при обкатывании необходимо назначать минимальную силу, при которой обеспечивается обработка с максимальной производительностью.

На силу обкатывания непосредственно влияют передний и задний углы вдавливания LI0 и LII0. Установлено, что оптимальным для большинства случаев является La = 2…30, La = 50 так зависимость параметра шероховатости поверхности от силы обкатывания (рис.3.3.) носит параболический характер.

|

|

|

Рисунок 3.3. Зависимость Ra от силы обкатывания Р роликом со сферическим профилем.

Сталь 45 Г2; S = 0,21 мм/мин; D = 130 мм; Г = 20 мм.

Следующим по значению параметром обкатывания после силы является подача, которая может быть радиальной и осевой. Наилучшее качество поверхности достигается при обработке с радиальной передачей, однако на практике детали обрабатывают с осевой подачей. С уменьшением подачи шероховатость поверхности уменьшается до определённого предела, затем начинает возрастать. Оптимальное S = 0,25 [4].

Алмазное выглаживание.

Выглаживание заключается в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом- выглаживателем.

Для изготовления выглаживателей используют природные и синтетические алмазы.

Синтетические алмазы с размером зерна более З мм в виде поликристаллов получили название баллас (АСБ) и карбонидо (АСГIК) по аналогии с наименованием соответствующих природных алмазов.

Особенность их структуры обеспечивает изотропность физико-механических свойств, что даёт возможность инструменту работать с переменными нагрузками.

Алмазы АСБ имеют шаровидную форму, чётко выраженной радиально-лучистой структурой, размеры их зёрен достигают б мм. Алмазы АСПК имеют форму цилиндра диаметром 2 — 4,5 мм и высотой 2 — 5 мм. Структура их также радиально-лучистая, но более совершенная.

В результате пластического деформирования Δ обрабатываемой поверхности сглаживаются исходные неровности, и образуется новый микрорельеф высотой неровностей профиля Rz b. Размер детали уменьшается на величину остаточной деформации Δ Пл [4].

Исходными параметрами является предварительный натяг и сила выглаживания.

Решающее значение для качества поверхности детали имеет шероховатость инструмента (рис.3.4).

Коэффициент трения зависит от наиболее существенных факторов силы выглаживания и твердости обрабатываемой поверхности. Максимальное значение коэффициента трения 0,1,а обычно оно составляет 0,05 — 0,08.

|

|

|

Рисунок 3.4. Зависимость параметра шероховатости детали от параметра шероховатости инструмента.

Температура в очаге деформирования на глубине не более 0,1 мм не превышает 200-400 при скорости выглаживания менее 100 м/мин.

При увеличении скорости до 400 — 500 м/мин температура возрастает в 2 — 2,5 раза. Параметрами выглаживания, влияющие на шероховатость, являются: сила выглаживания, подача и радиус рабочей части инструмента. Сила выглаживания большая 200 ÷ 250 Н для деталей из высококачественных материалов и большая 100 ÷ 150 Н для деталей из материалов средней твёрдости — нецелесообразны.

Основным критерием выбора радиуса сферы инструмента является твёрдость материала обрабатываемой детали. Для деталей из мягких сплавов и цветных металлов и их сплавов этот радиус должен составлять 2,5 ÷ 3,5 мм, для деталей средней твердости – 1,5 ÷ 2 мм, для деталей из высокопрочных сталей (НRC > 60) - 1÷1,5 мм.

Наименьший параметр шероховатости достигается при подаче 0,02÷0,04мм/об. Скорость выглаживания мало влияет на параметр шероховатости.

Поверхностное дорнование.

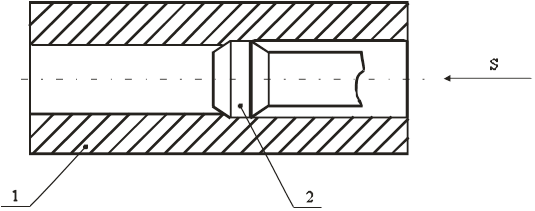

Поверхностное дорнование – это поступательное движение дорна по охватывающей его поверхности [4].

1 – деталь;

2 – дорн.

Рисунок 3.5. Схема обработки поверхностным дорнованием.

Инструмент для поверхностного дорнования изготавливают из твёрдых сплавов. Твёрдые сплавы, обладая рядом преимуществ, но хуже воспринимают ударные и изгибные нагрузки по сравнению с инструментальными и подшипниковыми сталями.

Марки сплавов: ВХ, ВХ8, ВХ10, ВХ15, ВХ25. Новые сплавы имеют значительно повышенную стойкость. Это ВХ10 ОС, ВХ15С, ВХ2ОС и др.

Инструментом для поверхностного дорнования служит дорн, в котором основным рабочим элементом является зуб. Дорны подразделяются на поверхностные и объёмные [4].

Поверхностное дорнование характеризуется следующими параметрами: натягом i, относительным натягом i/d, силой дорнования или силой тяги Р и осевой составляющей силой деформирования Ро, скоростью дорнования и геометрическими характеристиками.

|

|

|

Основным параметром является натяг. С увеличением натяга параметр шероховатости уменьшается до определённого значения. Суммарный натяг при дорновании отверстий диаметром до 80 мм обычно составляет 0,1 — 0,25 мм.

Виброударная обработка.

Виброударная обработка — это обработка рабочими телами деталей в замкнутом объёме при его вибрации.

Вибрационную ударную обработку подразделяют на виброабразивную и виброударную. Виброабразивную применяют для удаления с деталей заусенцев, округления острых кромок, полирования и т.д., а виброударную — для упрочнения.

Для вибрационной ударной обработки используют рабочие тела из различных материалов и жидкие рабочие среды. Кроме стальных и полимерных шариков (Г0СТ3722-81, ОСТ 1.51334-73), стальной и чугунной дроби (ГОСТ 1 1964-81 Е) применяют металлическую сечку из проволоки, гранулы из алюминиевых и цветных сплавов.

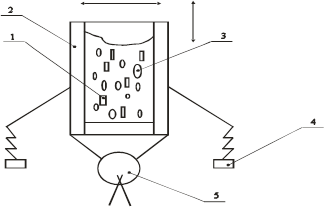

При виброударной обработке в рабочей камере, смонтированной на упругих подвесках и имеющей возможность колебаться в различных направлениях, сообщаются низкочастотные колебания — в большинстве случаев с помощью дисбалансного вибратора (рис.3.6.)

Рисунок 3.6. Схема виброударной обработки заготовок без закрепления.

1 – обрабатываемые детали;

2 – контейнер;

3 – рабочие тела;

4 – амортизаторы;

5 – вибровозбудитель.

Виброударная обработка производится в результате множества микро ударов и относительного скольжения с определённым давлением рабочих тел по поверхности обрабатываемой детали.

Рабочие тела движутся с переменным ускорением, что обеспечивает их большую подвижность. Вследствие высокой относительной подвижности рабочие тела хорошо вписываются в фасонную поверхность деталей, за счёт чего этим методом можно упрочнять как наружные, так и внутренние поверхности сложных деталей различных размеров.

В силу ограниченных энергетических возможностей продолжительность упрочнения значительна (от 10-20 мин до нескольких часов), а вероятность перенаклёпа исключается, т.е. виброударная обработка по сравнению с другими способами П.П.Д. обладает ограниченными энергетическими возможностями.

Виброобкатывание и вибровыглаживаяие.

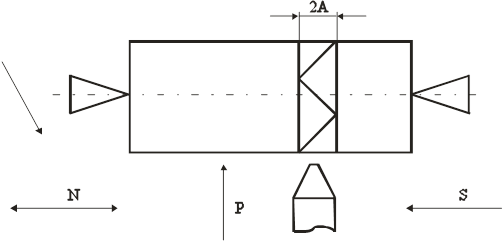

При виброобкатывании помимо осевой подачи S (как при обкатывании и выглаживании) инструменту, поджатому к обрабатываемой поверхности с силой Р, сообщается возвратно поступательное перемещение с частотой N и амплитудой А, вдоль оси детали, вращающейся с частотой n (рисЗ.7.)

Рисунок 3.7. Схема виброобкатывания (вибровыглаживания).

|

|

|

При использовании в качестве инструмента стального закалённого шара в процессе называется виброобкатыванием, при использовании сферического наконечника из алмаза или другого сферического материала (радиусом R) — выглаживанием, т.к. процесс происходит в условиях трения скольжения.

Выбор материала зависит от твёрдости обрабатываемой поверхности для обработки деталей из материалов высокой твёрдости (от HRC 50 до HRC 60) применяют алмазные наконечники. Сила поджатия инструмента при выглаживании 50-200 Н, что позволяет обрабатывать маложёсткие и неровно жёсткие поверхности, а также углубления шириной 5-10 мм. При виброобкатывании сила поджатия инструмента 800-1000Н. При виброобкатьтвании и вибровыглаживании инструмент выдавливает синусоидальную канавку.

Выравнивание форм, размеров и расположения микро неровностей на поверхности достигается изменением режимов обработки: S, P, A, N, n, dm (К), канавки имеют плавные очертания с Ra 0,02...0,16 мкм. Микротвёрдость поверхности канавок и наплывов на 10-25 % выше твёрдости исходной поверхности. Остаточное напряжение в 1,3-1,7 раза больше, чем при обкатывании без вибрации на тех же режимах.

Для получения низменного рисунка системы каналов необходимо выдерживать постоянным отношением N/n и иметь неизменный диаметр детали. Одной из основных характеристик виброобкатанных поверхностей является степень перекрытия Rn выдавливаемыми канавками исходной обрабатываемой поверхности.

Величина Rn определяет путь, проходимый инструментом в единицу времени [4].

Обработка дробью.

Методы обработки подразделяются на две группы — обработка сухой дробью и обработка дробью с СОЖ. При дробеструйном (ДУ), пневмодинамическом (ПДУ) и дробелитном (ДМУ) упрочнении детали обрабатывают сухой дробью, эти методы называют дробеударными. Существуют следующие разновидности гидроударной обработки гидробеструйная (ГДУ) гидробелитная (ГДМУ), упрочнение микро шариками.

Каждый метод характеризует несколько параметров:

- скорость сообщаемая дроби (1-1ООм/с);

- характеристика дроби: её материал (чугун, сталь, стекло), метод изготовления

(литые или рубленные из проволоки шарики для подшипников), форма неправильная (литая дробь) и правильная (шарики);

- кинетическая энергия дроби, зависящая от скорости полёта и диаметра дроби;

- количество дроби одновременно участвующей в наклёпе поверхности детали.

Жидкие среды удаляют продукты изнашивания с поверхности обрабатываемых деталей и рабочих тел, смачивают и охлаждают их. В большинстве случаев рабочая среда представляет собой водный раствор щелочей, кислот и солей с химическими добавками. В частности кислота стеариновая техническая ГОСТ 94 19-78, кислота амиловая и др.

При обработке дробью шероховатость обрабатываемой поверхности повышается незначительно, а в некоторых методах и режимах обработки возможно и уменьшение шероховатости.

При дробеструйном упрочнении шлифованных поверхностей цементированных и закалённых деталей параметр шероховатости повышается в среднем на 1-2 мкм, при упрочнении деталей из улучшенной стали, из титановых и алюминиевых сплавов параметр шероховатости повышается на 2,5-5 мкм, во многих случаях происходит активный перенос частиц дроби на поверхность деталей, что снижает их коррозионную стойкость, режим упрочнения характеризуется значительной нестабильностью. Коме того, установки ДУ имеют ряд эксплуатационных недостатков, связанных с быстрым изнашиванием сопел и др.. Основные преимущества ГДУ по сравнению с дробеструйным следующие:

- остаточные напряжения только сжимающие, максимальные значения на некоторой глубине, сравнительно низкий параметр шероховатости (Rа 1,25-О,1бмкм) сохраняется, высокий (Ra 1,25-1,2 мкм) может снижаться до 12,5-1,2 мкм:

- микрогеометрия улучшается,

- исключён перенос на обрабатываемую поверхность материала рабочих тел в связи со снижением температуры в зоне контакта.

Однако установки ГДУ сложнее, дороже и требуют более высоких затрат при эксплуатации.

Наибольшее отличие в изменении свойств проявляется при ДМУ (дробелитное упрочнение). Высокая интенсивность пластической деформации обеспечивает при ДМУ более высокую степень и глубину упрочнения. Максимальная микро твёрдость наблюдается при времени наклёпа равным 4 минутам

По сравнению с исходной твёрдость увеличивается на 25 % и достигает ≈10Гпа [4].

Центробежная обработка.

При центробежной обработке на обрабатываемую поверхность наносят последовательные удары рабочими элементами (шарами или роликами), свободно сидячими в радиальных отверстиях вращающегося диска. Рабочие тела под действием центробежных сил занимают крайнее положение в радиальных отверстиях, а при ударе обрабатываемую поверхность опускаются на глубину, равную натягу, отдавая энергию, создаваемую центробежной силой.

Метод применяют в основном для повышения сопротивления усталости деталей, работающих в тяжёлых условиях эксплуатации. При правильно назначенных условиях и режимах упрочнения с помощью этого метода удаётся повысить сопротивление усталости обрабатываемых деталей в 1,5-4 раза. При оптимальных параметрах упрочнения параметр шероховатости грубых поверхностей Rа 5-20 мкм уменьшается в десятки раз и достигается Rа 0,63-1,25 мкм, при обработке поверхностей с Rа 0,32-0,63 мкм параметр шероховатости уменьшается до Rа 0,08-0,16 мкм. Температура поверхности в момент деформирования может достигать 200 0С, однако, это не вызывает структурных изменений.

Твёрдость поверхностного слоя по сравнению с твёрдостью не наклёпанного слоя повышается в среднем при обработке силумина на 50 %, стали 25 — на 40 %, чугуна — на 30- 60% и латуни на 60 %. Глубина наклёпа 0,6-0,8 мм и более [4].

|

|

|