|

Расчет фланцевых соединений люка

|

|

|

|

Герметичность фланцевого соединения обеспечивается правильным подбором материала прокладки и учетом действующих усилий.

Элементы фланцевого соединения проверяются на прочность (прочность болтов и прокладок).

Фланцевые соединения отъемной крышки корпуса, люка и других штуцеров комплектуются прокладками, материал которых выбирается в зависимости от коррозионной стойкости и термостойкости, причем следует отдавать предпочтение материалам низкой величиной коэффициента Кп.

Материал фланцев с учетом коррозионной стойкости, как правило, принимается таким же, как материал корпуса аппарата, соприкасающиеся с рабочей средой. Так как мы используем двухслойную сталь для корпуса, то выбираем фланцы из углеродистой стали с коррозийной облицовкой. Материал болтов (шпилек) выбирается по ГОСТ 28759.5-90 в зависимости от материала элементов корпуса аппарата.

Расчет фланцевого соединения аппарата или люка проводится на основе ГОСТ Р 52857.4-2007.

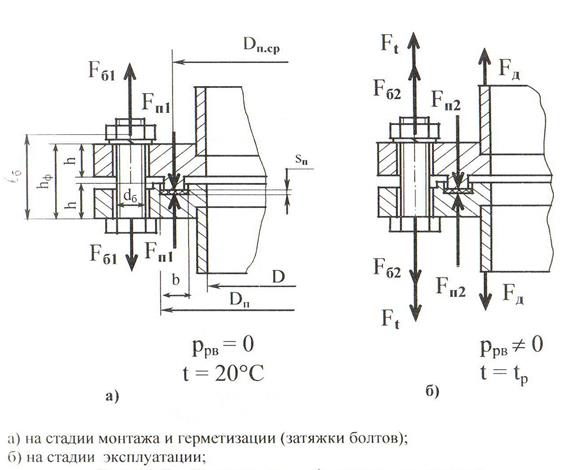

Так как фланцевые соединения (рис.4) относятся к статически неопределимым системам, для расчета усилий, действующих на болты (шпильки) и на прокладку, предварительно необходимо определить податливость болтов и прокладки (податливость – величина обратная жесткости, равна отношению деформации к вызывающей ее силе). Поскольку жесткость фланцев, как правило, значительно больше жесткости эластичных и асбометаллических прокладок, податливостью фланцев можно пренебречь.

Рисунок 4. Расчетная схема фланцевого соединения.

Податливость болтов соединения, м/Н:

(50)

(50)

Где  - приведенная длина для болтов, м;

- приведенная длина для болтов, м;

- общая высота дисков фланцевого соединения, м.

- общая высота дисков фланцевого соединения, м.

h – высота диска фланца, м; Еб - модуль упругости материала болта, Па;

|

|

|

dб - наружный диаметр резьбы болта, м; zб - число болтов в соединении; Aб -

минимальная площадь поперечного сечения болта, м2.

Податливость прокладки, м/Н:

(51)

(51)

(52)

(52)

Где b = 0.0125– ширина прокладки, м; Dп.ср – средний диаметр прокладки, м. Dп - наружный диаметр прокладки, м; Ко = 0,9– коэффициент обжатия; Еп20 – условный модуль сжатия материала прокладки при  , Па.

, Па.

Коэффициент внешней нагрузки  , т.е. доля усилия от давления рабочей среды, передаваемая на болты соединения рассчитывается с учетом податливости болтов и прокладки:

, т.е. доля усилия от давления рабочей среды, передаваемая на болты соединения рассчитывается с учетом податливости болтов и прокладки:

(53)

(53)

При расчете фланцевых соединений рассматривают два режима: 1 - монтаж - аппарат без давления с начальной температурой t0=20 °С; 2 – эксплуатация под давлением рабочей среды с температурой tр.

В условиях монтажа усилия затяжки болтов Fб1 и усилия сжатия прокладки Fп1 равны, т.е. Fб1 = Fп1. Усилие затяга контролируется при помощи специального динамометрического ключа. Эти предварительные усилия должны быть такими, чтобы сохранялась герметичность и в условиях эксплуатации, поскольку внутреннее давление, действуя на крышку и растягивая болты, снижает усилия на прокладку (рис 5.), которое может стать меньше усилия, обеспечивающего герметизацию.

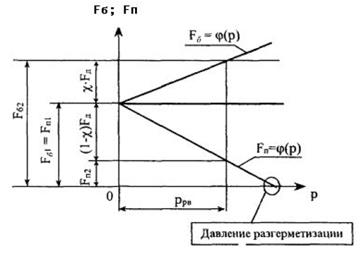

Рис. 5. График зависимости усилий на болтах Fб и прокладке Fп от давления  и температуры tp рабочей среды.

и температуры tp рабочей среды.

Усилие от давления рабочей среды, Н:

(54)

(54)

Усилие в болтах от температурных деформаций элементов фланцевого соединения (в условиях эксплуатации), Н:

(55)

(55)

Где  ,

,  - температура фланцев и болтов соответственно,

- температура фланцев и болтов соответственно,  .

.

,

,  (при наличии теплоизоляции).

(при наличии теплоизоляции).  ;

;  ,

,  - коэффициенты линейного расширения материалов фланцев и болтов, 1/град;

- коэффициенты линейного расширения материалов фланцев и болтов, 1/град;  ,

,  - модуль упругости материала болтов при

- модуль упругости материала болтов при  и при рабочей температуре, Па.

и при рабочей температуре, Па.

Усилие, которое должно быть приложено к прокладке, чтобы обеспечивалась герметичность в рабочих условиях:

(56)

(56)

Где  - коэффициент материала прокладки.

- коэффициент материала прокладки.  - эффективная ширина прокладки.

- эффективная ширина прокладки.

|

|

|

Усилие затяжки Fб1, действующее как на болты, так и на прокладку тторшщг8щгпри монтаже, принимается наибольшим из двух значений:

(57)

(57)

(58)

(58)

(59)

(59)

Где qmin - минимальная удельная нагрузка на контактной поверхности

прокладки, необходимая для заполнения неровностей уплотнительных поверхностей фланцев;

При действии рабочего давления усилие на болты возрастает (рис.5):

(60)

(60)

Из рисунка 5 следует, что усилие  от действия рабочей среды распределяется между болтами и прокладкой, при этом фактическое усилие, котрое испытывает прокладка в рабочих условиях, меньше чем при монтаже соединения.

от действия рабочей среды распределяется между болтами и прокладкой, при этом фактическое усилие, котрое испытывает прокладка в рабочих условиях, меньше чем при монтаже соединения.

Запас герметичности проверяется по формуле:

(61)

(61)

Условие герметичности (59) выполняется.

Проверка прочности болтов в условиях монтажа:

(62)

(62)

- допускаемое напряжение в материале болтов при 20 °С, Па.

- допускаемое напряжение в материале болтов при 20 °С, Па.

Условие прочности болтов выполняется.

Проверка прочности болтов в рабочих условиях:

(63)

(63)

где  - допускаемое напряжение в материале болтов при рабочейтемпературе, Па.

- допускаемое напряжение в материале болтов при рабочейтемпературе, Па.

Условие прочности болтов выполняется.

Проверка прочности материала прокладки:

Где  - допускаемая удельная нагрузка на прокладку, Па.

- допускаемая удельная нагрузка на прокладку, Па.

Условие прочности материла прокладки выполняется.

|

|

|