|

Стандартизация допусков и геометрических параметров изделий

|

|

|

|

При конструировании современных изделий конструктор должен предписывать необходимую точность их изготовления, обеспечивающую взаимозаменяемость деталей. Определив расчетом или приняв по конструктив-

ным соображениям номинальные размеры деталей, конструктор устанавливает и указывает на чертеже их допустимые предельные отклонения, при которых детали будут взаимозаменяемыми. Это условие необходимо, поскольку даже в установившемся процессе формирования размеров, встречается явление рассеяния размеров. Для характеристики точности группы деталей достаточно определить или указать погрешности двух из всей группы деталей — наибольшей и наименьшей. Исходя из этого, для предписания точности изготовления группы взаимозаменяемых деталей необходимо и достаточно также указать только два ограничительных предельно допустимых отклонения. Началом отсчета отклонений при этом является номинальный размер.

Предельные отклонения могут быть положительными и отрицательными. В зависимости от этого они указываются с соответствующим знаком, проставляемым впереди цифры, означающей величину отклонения. В деревообработке отклонения указываются в размерности номинального размера в миллиметрах. Отклонение наибольшего допустимого размера от^номинального называют верхним, а наименьшего — нижним.] На чертеже отклонения проставляют после номинального размера: верхнее над нижним.

Явление рассеяния размеров обусловливает противоречивость в достижении общей цели между желанием конструктора и техническими возможностями производства, предопределяющими поле рассеяния размера. Устранение этого противоречия достигается системой допусков и посадок. Стандарты на допуски и посадки обеспечивают оптимальное решение при установлении точности изготовления деталей, обеспечивая их практическую взаимозаменяемость и оптимальное качество получаемых из них изделий с учетом существующих условий и возможностей производства так, чтобы изготовление взаимозаменяемых деталей было экономически эффективным.

|

|

|

Явление рассеяния размеров встречается даже при формировании размеров на автоматических и поточных линиях обработки.

Стандарт на допуски и посадки дает оптимальное решение при установлении требуемой и необходимой точности изготовления деталей с учетом существующих условий обеспечения требуемого качества изделий и эффективности производства.

Первая международная система допусков и посадок была разработана в 1931 г. и оформлена в 1940 г. Позднее, в 1946 г., была создана новая международная организация стандартизации ИСО. На основе рекомендаций ИСО разработана Единая система допусков и посадок (ЕСДП) СЭВ. Общие положения ЕСДП СЭВ изложены в СТ СЭВ 145—75 и СТ СЭВ 144—75. Пользуясь стандартами на допуски и посадки, конструктор должен указывать предельные отклонения для устанавливаемых им номинальных размеров. Эти отклонения указываются на

чертеже с их знаком после номинального размера. Например 10-0,2+0,1; 86±2 и т. д. Предельные отклонения равные нулю (0) не указываются.т Предельные отклонения регламентируют точность изготовления деталей.] По предельным отклонениям можно определить значения допустимых действительных размеров всех годных деталей и их пределы. При таком условии практически обеспечивается их размерная взаимозаменяемость и возможность осуществления сборки без подбора и подгонки. Однородность изготовления партии деталей одинакового назначения (их относительная точность) характеризуется разностью между наибольшим и наменьшим действительными значениями полученных размеров. Чем меньше эта разность, тем точнее в этой партии изготовлены детали, их размеры более близки друг к другу. Разность между предельными отклонениями называется допуском. Допуск характеризует предписанную конструктором точность изготовления всех деталей, для которых на чертеже указан номинальный размер с его предельными отклонениями. При этом можно видеть, что допуск равен разности между верхним и нижним предельными отклонениями. Значения размеров, ограниченные предельными отклонениями, образуют поле допуска. На схеме рис. 39 видно, что точность изготовления размеров зависит от многих факторов, поддержание которых при определенных значениях в условиях производства требует материальных затрат. Чем меньше допуск, тем выше требования к условиям производства, тем более сложная технология, большие потери при отбраковке и более трудоемко изготовление изделий. Соотношение технологической себестоимости изготовления сборочных единиц одного назначения, но с различными допусками на размеры их деталей примерно обратно пропорционально соотношению кубов их допусков, т. е.

|

|

|

С1/С2 ≈К (Т2/Т1)3, (41)

где С\ и С2 — технологическая себестоимость изготовления первой и второй партий деталей одинакового назначения; Т1 и Т2 — соответственно их допуски; К —коэффициент пропорциональности.

Величина допуска характеризует точность исполнения только определенного номинального размера, для которого он указан. Приведенное соотношение себестоимости изготовления и допуска верно также только для определенного значения номинального размера. При одной и той же величине допуска для различных номинальных размеров точность и стоимость обработки будут различны. Например, при допуске 0,2 мм детали номинального размера 600 мм будут иметь точность и стоимость изготовления выше, чем при этом же допуске детали номинального размера 60 мм.

Для оценки точности удобно пользоваться понятием единицы допуска I, которая согласно установленным закономерностям практического опыта определяется в зависимости от номинального размера по формулам:

|

|

|

для номинальных размеров до 500 мм:

i= (0,45√D+ 0,001) 10 - 3, мм; (42)

для размеров свыше 500 мм:

i= (0,004D + 2,1) 10 -3, мм, (43)

где D — номинальный размер.

Понятие единицы допуска позволяет сопоставлять точность изготовления деталей различных номинальных размеров по соотношению допуска и единицы допуска. Например, если для номинального размера детали D1 допуск составил а1 единиц допуска, а для другой детали размера D1—а2 единиц, при этом а1>а2, то детали размера D1 изготовлены менее точно, чем детали размера D 2

Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров, объединяется общим квалитетом, что означает одинаковое качество по точности изготовления. Определенному квалитету свойственна одинаковая степень точности для всех размеров, которая оценивается числом единиц допуска. Допуски в каждом квалитете для каждого номинального размера разные. Они определяются как произведение единицы допуска, зависимой от номинального размера, на коэффициент, установленный для каждого квали-тета. В деревообработке используются квалитеты по ЕСДП СЭВ от 10 до 18. Их допуски соответственно обозначаются: 1Т10;…, 1Т11;..., 1Т18. (Internationale То1егапсе— I (SО) (То1е-rапсе). Значения коэффициента а для определения величины допуска любого размера в каждом квалитете установлены следующие.

Квалитет..... 10 11 12 13 14 15 16 17 18

Коэффициент а...... 64 100 160 250 400 640 МООО 1600 2500

Исходя из принятых значений коэффициента а допуски любого размера по соответствующему квалитету определятся из приведенных соотношений.

Допуски любого размера в зависимости от коэффициента а

Обозначение допуска.... 1Т10 1Т11 ΙТ12 1Т13 ΙТ14

Величина допуска.............. 64i 100i 160i 250i 400i

Обозначение допуска..... 1Т15 1Т16 ΙT17 ΙT18

Величина допуска................ 640i 1000i 1600i 2500i

Как видно, наименьший допуск и соответственно более высокую точность имеет 10-й квалитет. При понижении точности на один квалитет допуск увеличивается примерно в 1,6 раза. Допуски по установленным квалитетам образуют геометрическую прогрессию со знаменателем ряда предпочтительных чисел R5. Допуск размеров до 500 мм 16-го квалитета определится по формуле (42) как 1Т16-1000i мм.

|

|

|

Для всех других квалитетов допуск соответственно определится ориентировочным расчетом по геометрической прогрессии со знаменателем 1,6. Точные значения допусков указаны в таблицах ГОСТ 6449.1—82.

В применяемых соединениях двух деталей в узел различают размеры: отверстия — охватывающие, вала (шипа)—охватываемые.

Размеры отверстия и вала, от соотношения которых зависит возможность и характер их сопряжения, называются сопрягаемыми. Очевидно, для обеспечения возможности сопряжения отверстия и вала номинальные значения их сопрягаемых размеров должны быть одинаковыми. Если обозначить номинальные размеры отверстия и вала соответственно А и В, то для сопряжения их должно быть соблюдено условие А=В

Предельные отклонения размеров принято условно обозначать буквами: верхнее отклонение отверстия ES, вала es;нижнее отклонение отверстия — Е1, вала еi. Действительные размеры отверстия будут находиться в пределах допуска отверстия, ограниченного его отклонениями: верхним ЕВ и нижним Е1; соответственно для вала верхним отклонением ез и нижним е1. Предельные допустимые размеры при указанных номинальных размерах отверстия и вала можно представить как: аеи В. Поскольку отверстия и валы изготовляют независимо, их отклонения в общем случае будут различными, т. е. Е8^=ез и Е1фе1, но могут быть и одинаковыми. Это значит, что при сопряжении взаимозаменяемых деталей действительные их размеры могут быть разными. При этом возможны два характерных случая: А>В или А<В. В первом случае в сопряжении деталей будет зазор А— B>0, а во втором А— В<0 — натяг.

При сопряжении целой группы одинаковых деталей с отверстиями с предельными отклонениями ES и Е1 с группой валов, имеющих предельные отклонения размеров еs и е1, возможны только два характерных и критических сочетания их действительных предельных размеров: отверстие с наибольшим размером (по верхнему отклонению ES) будет сопрягаться с валом, имеющим наименьший действительный размер (нижнее отклонение еi), или отверстие с наименьшим размером (по нижнему отклонению Ei) будет сопрягаться с валом наиболь-

шего размера (с верхним отклонением еs). Получающиеся при этом разности (ES— еi) и (Е1 — еs) характеризуют возможные критические соединения из всей группы этих сопряжений по пределам возможных зазоров и натягов.

Общность свойств соединений целых групп деталей характеризуется понятием — посадка. Одной посадкой объединяют все соединения, имеющие единый характер сопряжений по степени свободы или сопротивления их относительному перемещению. Посадки могут быть трех видов: подвижные (с зазором), неподвижные (с натягом) и переходные, когда у некоторых из одной группы соединений могут быть зазоры, а у других из этой же группы — натяги.

|

|

|

Каждое соединение пары деталей можно охарактеризовать одной конкретной величиной разности их размеров, которая имеет фактическое значение зазора или натяга. Группы одинаковых соединений проще охарактеризовать одной посадкой, для которой характерны два возможных предельных значения максимального и минимального зазора или натяга. Однозначная характеристика каждого из соединений этой посадки находится между этими возможными предельными значениями зазоров или натягов, характерными для условно принятой посадки. Поскольку зазоры и натяги в соединениях одной посадки находятся между установленными предельными, характерными для этой посадки значениями, то разность между этими значениями зазоров и натягов образует допуск посадки. Допуск посадки характеризует однородность характера соединений, объединяемых понятием одной посадки. Из сказанного выводится следующая зависимость:

(ЕS-еi) — (Е1-еs) = (ЕS—Е1) + (еs—еi). (44)

или ΙTАВ = IТА + ITВ.

Допуск посадки равен сумме допусков деталей, образующих посадку. Общий характер сопряжения деталей, определяемый понятием посадка, практически обеспечивает функциональную взаимозаменяемость. Это отражается в названии стандартов на систему допусков и посадок.

По принципу образования посадок принято различать две системы допусков и посадок: система отверстия и система вала. В системе отверстия различные посадки для сопряжений заданного номинального размера образуются за счет преднамеренного изменения предельных размеров вала. При этом предельные значения размеров отверстий для всех посадок одного номинального размера остаются без изменения. Размер отверстия является в этом случае основным размером, а присоединительным, определяющим характер сопряжения (посадку), является размер вала (шипа). При изготовлении отверстий для всех ви-

дов посадок данного номинального размера используют инструмент одного номинального размера. Это является важным преимуществом системы отверстий.

В системе вала основным размером является охватываемый размер вала, а присоединительным — размер отверстия. Для получения различных посадок необходимо при этом отверстия изготавливать преднамеренно различных размеров с учетом характера сопряжения — посадки. Для осуществления этого условия потребуется несколько единиц инструментов для получения отверстий, обеспечивающих требуемый характер сопряжения для каждой посадки. Необходимо иметь столько комплектов инструмента для получения отверстий, сколько посадок будет использоваться. Это усложнило бы технологию и производство. В деревообработке используют только одну систему — отверстия, как более выгодную в технологическом отношении. В машиностроении используются обе системы, которые в своем сочетании позволяют решать все проблемы конструирования и широко использовать унифицированные элементы, в частности шариковые и роликовые подшипниковые опоры.

Сопряжение шарикоподшипника с цапфой вала по размеру внутреннего отверстия осуществляется в системе отверстия, по размеру наружного кольца — в системе вала. Эти размеры у шарикоподшипника являются основными, не подлежащими обработке. Характер посадки регулируется за счет размера цапфы вала и отверстия в корпусе для подшипника.

При изготовлении отверстий путем сверления, фрезерования или выпиливания режущий инструмент оказывается всегда внутри образуемого им отверстия. Если для этого используют инструмент с номинальным размером, соответствующим номинальному размеру отверстия, то получаемый при этом действительный размер отверстия за счет биения инструмента будет всегда больше этого номинального размера. Поэтому действительные отклонения размера отверстия практически могут быть только положительными. Погрешности изготовления группы отверстий следует ограничивать указанием только верхнего отклонения, так как предельное нижнее отклонение при этом всегда принимается равным нулю.

Если отверстие образуется в результате формирования сборочной единицы, то в таком случае предельные отклонения его могут быть как положительные, так и отрицательные. Для наглядности представления посадок используется графический метод изображения сопряжений. Представим две детали, соединяемые цельным плоским прямым открытым шипом до их сборки (рис. 42, а). Предельные отклонения их обозначены, как принято. Номинальный размер этих деталей показан с обозначением А0=Во. Линия начала отсчета соответствует номинальному размеру А0 = В0 и обозначена как нулевая линия 00.

|

| Рис. 42. Схема изображения посадок: и — детали до сборки; б — поля допусков, образующих посадку |

|

Рис. 42. Схема изображения посадок:

а – детали до сборки; б – поля допусков, образующих посадку

Система бала

Рис. 43. Схема образования посадок в системах отверстия и вала

Принято все положительные предельные отклонения показывать выше нулевой линии, отрицательные — ниже. Предельная величина зазора показана стрелкой и обозначена Зmax, натяга — Нmax. При таком изображении нарушается масштабность, схема усложнена многими лишними линиями. Эту же схему можно представить проще, нагляднее, без нарушения масштабности, как показано на рис. 42, б. На этой схеме видно, что (Ао+ЕS) —наибольший предельный размер отверстия, (В0 + ез) —наибольший предельный размер вала, (В0+еi) — наименьший предельный размер вала.

В стандартных системах допусков и посадок принято, что поле допуска основного размера всегда направлено в тело детали, а одно из отклонений основного размера равно нулю: поле допуска отверстия в системе отверстия всегда располагается выше нулевой линии, а вала в системе вала — ниже.

(Е1=0), в системе вала — верхнее отклонение вала. Виды посадок, применяемых в стандартных системах допусков и посадок, могут быть графически представлены, как показано на рис. 43.

По положению поля допуска основного размера стандартные системы допусков и посадок характеризуются как асимметричные, предельные. Это значит, что поле допуска основного размера расположено несимметрично относительно нулевой линии и одно из предельных отклонений его совпадает с нулевой линией. Поэтому можно создать системы симметричные и асимметричные, но непредельные. Такие системы будут более сложными для практического использования. Допуски и посадки для изделий из древесины и древесных материалов регламентируются серией ГОСТ 6449—82, которые соответствуют основным положениям Единой системы допусков и посадок СЭВ. Эти стандарты устанавливают поля допусков и рекомендуемые посадки на линейные размеры до 10000 мм в системе отверстия ГОСТ 6449.1—82. Допуски углов —ГОСТ 6449.2—82; допуски формы и расположения поверхностей — ГОСТ 6449.3—82; допуски расположения отверстий — ГОСТ 6449.4—82 и неуказанные предельные отклонения и допуски — ГОСТ 6449.5—82.

Установлено два положения поля допуска отверстия, обозначенных буквами Я и /5 и одиннадцать положений полей допусков вала. Положение поля допуска относительно нулевой линии определяется основным отклонением, величины которого табулированы в ГОСТе в зависимости от номинального размера. Основные отклонения вала обозначаются буквами, как показано на рис. 44. Для удобства пользования номинальные размеры от 1 до 10000 мм разбиты на 26 интервалов. Допуск и основные отклонения в пределах каждого интервала номинальных размеров не изменяются.

Единица допуска для каждого интервала размеров постоянна; ее определяют по приведенной выше формуле, исходя из среднегеометрического размера начала и конца интервала. Среднегеометрический размер в интервале от D1до D2определяется по формуле

D=√D1D2 (45)

где В\ — начало; R2 — конец интервала.

Например, для интервала номинальных размеров от 80 до 120 средний геометрический размер будет D =√80 · 120 ≈98. Единица допуска для этого интервала

i = (0,453 √98 + 0,001-98) 10 -3 =2,2·10 – 3 мм.

Рис. 44. Схема обозначения полей допусков и положения основных отклонений

Допуск для 16-го квалитета в этом интервале номинальных размеров постоянный и определится как 1116=10001 = 2,2 мм, что соответствует табличному значению ГОСТ 6449.1—82. В принятой для изделий из древесины системе отверстия посадки образуются путем сочетания основного поля отверстия Н по соответствующему квалитету с любым из полей допусков вала по квалитету, не отличающемуся более чем на единицу от принятого для отверстия.

В производстве изделий из древесины для сокращения возможного многообразия посадок в ГОСТ 6449—82 установлены предпочтительные поля допусков вала по соответствующим ква-литетам, указанные ниже.

Предпочтительные поля допусков вала

а13 Ь\3 h13 iS13 КЗ Zа13 2С13

h14 iS14 К14 До 250 До 12 До 50 мм

h15 iS15 К15 ЛИ До h15 и До К15

h16 iS16 К16 КП для размеров

свыше 500 мм

При выборе допусков и посадок могут использоваться три метода:

1.Метод аналогов — отыскивают пример подобного случая

из ранее проектированных и успешно эксплуатируемых объ-

ектов.

2. Метод подобия — в результате классификации и унифи-

кации деталей и соединений устанавливают примеры точности

и вида посадок, которые указаны в справочных или норматив

ных документах. При проектировании объектов устанавливают

аналогию конструктивных признаков с указанными в норма-

тивных документах.

3. Расчетный метод является наиболее обоснованным. Уста-

навливая квалитеты, допуски и посадки, исходят из конструк

тивно-эксплуатационных требований к изделию. При этом учи

тывают, что уменьшение допуска увеличивает себестоимость

обработки гиперболически. Определенный расчетом допуск

должен обеспечиваться надежными средствами измерения и

контроля и соответствовать технологической точности имею-

щегося оборудования. При этом необходимо обеспечить техно-

логический запас точности. Технологическим запасом

точности Кт.з.т называют положительную разность между

функциональным (расчетным) допуском Тf и технологиче

ским— Т{, получаемым при изготовлении Кт.з. т = Тf / Tt ≥1,2.

Для обеспечения взаимозаменяемости деталей по форме необходимо обеспечить единство их угловых параметров. Единство угловых параметров обеспечивается назначением допусков на углы. Допуск угла может выражаться в градусах, минутах и секундах или отрезком, лежащим против угла на перпендикуляре к стороне угла, отстоящим от вершины на определенном расстоянии Ь. Поля допусков углов должны ограничивать суммарные погрешности угловых размеров детали, включающие величину изменений этих размеров при возможных колебаниях влажности материалов в допускаемых пределах.

Установлено семь степеней точности углов от 11 до 17 с обозначением допусков по этим степеням соответственно АТ11... АТ17. Числовые значения допусков по отрезку указаны в таблицах в зависимости от длины стороны L, и принятой степени точности, имеют буквенное обозначение АТL. Допуски углов могут располагаться симметрично номинальному углу, в сторону плюсов или минусов. Положение поля допуска относи-

тельно номинального угла указывают буквами со знаком для симметричного допуска (±АТ/2); для плюсового (+АТ) и для минусового (-АТ).

Ограничения формы и расположения поверхностей взаимозаменяемых деталей с учетом возможного изменения при колебаниях влажности материала в допускаемых пределах определяют допуском формы и расположения поверхностей. Отклонения формы нормируют в деталях из древесины от прямолинейности в плоскости или от оси в пространстве, от плоскостности и от цилиндричности. Отклонения расположения подразделяются на 7 видов: от параллельности плоскостей, оси и плоскости, прямых линий на плоскости; перпендикулярности плоскостей или оси к плоскости; наклона плоскостей или оси к плоскости; соосности оси базовой поверхности; симметричности относительно базового элемента; позиционного отклонения оси в пространстве, плоскости симметрии или оси в заданном направлении; отклонение от пересечения осей.

Суммарные отклонения формы и расположения разделяют на отклонение формы заданного профиля и отклонение формы заданной поверхности. Допуски по соответствующим видам названных отклонений установлены в зависимости от принятых степеней точности от 10 до 20. Величина допуска при переходе от одной к последующей другой степени точности изменяется в соответствии производных рядов предпочтительных чисел R10.

Кроме допуска формы заданной поверхности, при нормировании геометрической точности сложной формы можно использовать указание предельных отклонений координат отдельных точек сложной поверхности.

Отклонение формы оценивается расстоянием точек действительного профиля до прилегающей прямой по нормали. Шероховатость реальной поверхности не учитывается. Отклонение формы может устанавливаться по всей поверхности или на отдельном участке ее профиля, границы которого указываются на чертеже.

Отклонение расположения определяет погрешность действительного положения элемента от номинального, определяемого линейными и угловыми размерами от установленных баз, других частей изделия или осей координат. Отклонения формы базовых элементов не учитываются. Отклонения расположения элементов изделия и отклонения их размеров могут проявляться совместно или независимо, соответственно и допуски их могут быть зависимыми или независимыми.

Независимый допуск расположения постоянен для всех деталей, он не зависит от действительного размера и базы. Зависимый допуск изменяется в зависимости от отклонений действительного размера прилегающего или базового элемента.

|

| Тип В |

| Тип С |

|

|

Зависимый допуск может быть увеличен при нии действительных указанного размера.

Для обеспечения взаимозаменяемости деталей с отверстиями, соединяемыми болтами и круглыми вставными шипами, необходимо указывать допуски на расположение осей отверстий. При этом используется два способа: позиционными допусками осей отверстий или предельными отклонениями размеров, координирующих оси отверстий. Для отверстий, образующих одну сборочную группу при числе элементов в группе более двух, предпочтительно назначать позиционные допуски их осей. Числовые значения позиционных допусков в диаметральном выражении Т соответствуют округленным значениям предпочтительных чисел R/10от 0,1 до 6,0 мм.

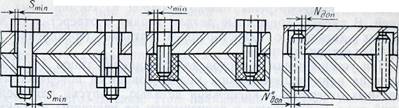

Соединения крепежными деталями могут быть трех типов (рис. 45): Л, В и С. В типе А зазоры для прохода крепежных

деталей предусмотрены в обеих соединяемых деталях. В типе В зазоры предусмотрены только в одной из соединяемых деталей. В типе С крепежные детали входят в отверстия соединяемых деталей с односторонним натягом (соединение на круглых вставных шипах).

При установлении допусков для соединений типов Л и Б исходят из наименьшего зазора между боковыми поверхностями сквозных отверстий и крепежной деталью. Допуски для соединений типа С выбирают в зависимости от величины допускаемого натяга между крепежной деталью и соединяемыми. Допуски расположения осей отверстий для крепежных деталей могут регламентироваться позиционными допусками осей отверстий или предельными отклонениями размеров, координирующих оси отверстий или предельными отклонениями размеров, координирующих оси отверстий (рис. 46). Позиционные допуски ограничивают отклонения осей отверстий от номинального их положения. Поле позиционного допуска оси отверстия. Представляет собой окружность, центр которой совпадает с номинальным положением оси отверстия, а диаметр равен позиционному допуску. Пересчет позиционных допусков на предельные отклонения размеров, координирующих оси отверстий, приведен в ГОСТ 6449.4—82, табл. 3.

Предельные отклонения на линейные и угловые размеры, которые не являются решающими при сборке изделий, определяются по квалитетам, или по классам точности. Допуски и отклонения в размерах оговариваются общей записью. Их не указывают на размерах, они должны иметь один уровень точности. Для их определения можно пользоваться квалитетами от 12 до 17 или предусмотренными для этих случаев классами точности по ГОСТ 6449.5—82. Допуски по классам точности обозначают: для вала —t, отверстия +t, для других элементов ±^/2. Не указанные допуски формы ограничиваются отклонениями в пределах поля допуска нормируемых параметров. Допуск размера, по точности которого ограничиваются не указанные допуски расположения, называется определяющим. Он может быть указан у этого размера и оговорен общей записью на чертеже о неуказанных отклонениях.

|

|

|