|

Шероховатость поверхности неровности обработанных поверхностей

|

|

|

|

Размеры и форма деталей, поверхности материалов в нормативно-технической документации представляются ограниченными номинальными идеально гладкими поверхностями в виде линий. Реальные поверхности не являются идеально гладкими, они имеют отклонения — неровности. Неровности реальной поверхности можно выявить, сравнив ее с идеальной, гладкой поверхностью. При совмещении идеально гладкой поверхности с реальной возможны два вида отклонений в зависимости от положения точек реальной поверхности: выступы и впадины. Эти отклонения реальной поверхности будут различаться размерами контуров пересечения их идеальной поверхностью и экстремальным положением точки — высотой выступа или глубиной впадины. Неровности реальной поверхности деталей и материалов определяются свойствами материала и особенностями процесса формирования поверхности при обработке материала.

В зависимости от размеров контура неровностей в деревообработке условно принято неровности реальной поверхности разделять на макронеровности и микронеровности, или шероховатость. К макронеровностям относят единичные неровности больших размеров по контуру, вызываемые главным образом короблением и геометрической неточностью оборудования. Макронеровности чаще характеризуют точность формы поверхности. Допуски на такие отступления обычно регламентируются системой допусков и посадок. В зависимости от соотношения расстояния между смежными выступами l и высотой выступа Я отклонение реальной поверхности от идеальной характеризуют как: при l/H> 1000 — отклонение формы поверхности; при 40<'l/H<1000— волнистость; при 1/Н<40 — шероховатость. Кроме размерных характеристик, неровности на реальной поверхности древесных материалов различают в зависимости от факторов, обусловливающих их проявление. Неровности могут быть результатом проявления анатомического и структурного строения материала, разрушения и восстановления в процессе физического воздействия на материал. Анатомические неровности свойственны древесным материалам: они образуются вскрытием сосудов, полостей клеток древесины. Структурные неровности характерны также для древесных материалов, изготовленных из измельченной древесины, они обусловливаются

|

|

|

формой, размерами и расположением частиц на поверхности этих материалов. Неровности при упругом восстановлении проявляются в результате неоднородности материала из-за различных плотности и твердости, неодинаковой усушки различного направления волокон и т. д.

Неровности разрушения образуются при силовом воздействии на материал в процессе его обработки резанием, скалыванием, разрывом и т. п. Формы и размеры таких неровностей зависят от свойств материала, специфики и закономерности действия сил, разрушающих материал, в зоне формирования поверхности. Разновидностями неровностей разрушения поверхности древесины являются ворсистость и мшистость. Эти характерные для древесины дефекты поверхности обусловлены волокнистым строением древесины и соответствующими условиями ее разрушения. Под ворсистостью поверхности древесины понимают такое ее состояние, при котором на ней имеются отделенные одним концом волокна, способные приглаживаться или подниматься. Если на поверхности древесного материала имеются участки с пучками коротких волокон, отделенных одним концом, но неспособных приглаживаться, то такой дефект поверхности называют мшистостью. Микронеровности на каждой поверхности являются случайными дефектами. К кинематическим неровностям можно отнести неровности, вызванные кинематикой резания и вибрацией режущего инструмента. Такие неровности имеют форму траектории лезвия резца в виде волн и называются волнистостью поверхности. Волнистость поверхности является систематической погрешностью с определенным законом распределения, зная который, можно ее прогнозировать. При обработке поверхности вращающимися резцами волнистость всегда ориентирована в направлении подачи и зависит от радиуса резания и подачи на резец. Длина волны является надежным и достаточным критерием оценки волнистости поверхности древесных материалов. Высота волны, образуемой на поверхности в результате цилиндрического фрезерования, точно определяется из соотношения

|

|

|

Н = R-√R2—l2/4, (58)

где Н— высота волны; l — длина волны, расстояние между двумя смежными выступами; R — радиус резания.

При формировании поверхности вращающимися резцами отношение высоты выступа к длине волны обычно менее '/20. У шероховатых поверхностей отношение высоты неровности к расстоянию между ними более '/20, но распределение высот неровностей на поверхности незакономерно, поскольку они обусловлены многими факторами и являются случайными в определенных пределах, характерных для конкретных материалов и методов их обработки.

7 Заказ № 2177 193

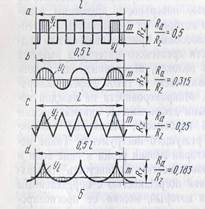

Рис. 49. Профили нормального

Рис. 49. Профили нормального

сечения шереховатой поверхности:

а- элементы профиля;

б- соотношения Rz/Ra для идеальных профилей проверхности; в, г – световые сечения

Критерием шероховатости поверхности должен быть пара метр, получаемый из уравнения, описывающего реальную по верхность в функции трех координат. Такой подход неприемлем для практики из-за сложности определения уравнения поверх ности. Для упрощения этой проблемы установлено шесть наиболее возможных направлений неровностей на шероховатой поверхности: параллельное, перпендикулярное, перекрестное кругообразное, радиальное и произвольное. Эти направления возможны благодаря определенности траектории режущего инструмента при образовании поверхности. Благодаря этим допущениям шероховатость поверхности можно охарактеризовать по двум координатам одной плоскости нормального сечения и по одному из названных направлений.

|

|

|

Нормальным сечением называют сечение реальной поверхности прямой плоскостью, перпендикулярной номинальной поверхности. Нормальное сечение образует профиль реальной поверхности в направлении секущей плоскости Направление секущей плоскости выбирают в зависимости от типа направлении неровностей на реальной поверхности. На рис. 49 показан профиль нормального сечения шероховатой поверхности и геометрические элементы этого профиля, которые могут характеризовать его свойство в координатах плоскости сечения XV Профиль нормального сечения реальной поверхности характеризуется многими понятиями. Базовая л и н и я - линия проведенная определенным образом относительно профиля для получения его оценок. Базовая д л и н а - длина L базовой линии, используемая для количественных оценок основных характеристик профиля сечения поверхности; средняя линия профиля т —линия, делящая профиль таким образом что площади выступов и впадин профиля в пределах базовой длины относительно этой линии равны. Практически обеспечивается минимальное значение среднего квадратического отклонения профиля от этой линии. Система М — система отсчета координат точек профиля в плоскости сечения относительно средней линии m; выступ профиля – часть профиля в пределах тела, расположенных между соседними точками пересечения профиля со средней линией; впадина продина профиля между соседними точками пересечения профиля средней линией, не принадлежащая телу линии выступов и впадин профиля эквидистантны средней линии и про ходят через экстремальные точки профиля в пределах базовой шаг неровностей по впадинам профиля —длина средней линии, пересекающего профиль в трех соседках, но ограниченная двумя крайними точками. Средний пересечения, профиля по впадинам Sz — среднее арифметическое значение шага неровностей профиля в пределах арифметическое значение шаг неровностей профиля по впадинам Sz,-длина от-

7*

|

|

|

резка средней линии между проекциями на нее двух экстремальных точек соседних впадин профиля. Наибольшая высота неровностей профиля — расстояние между линией выступов и линией впадин в пределах базовой длины Кт. Среднее арифметическое из наибольших отдельных расстояний от вершины выступа до дна впадины профиля поверхности Rm.. Высота неровностей по десяти точкам профиля в пределах базовой длины Rz - Среднее арифметическое абсолютных отклонений профиля Rа. В качестве критерия нормирования шероховатости поверхности древесных материалов по рекомендации ИСОР468 используется одна из четырех характеристик: Rm max; Rz и Ra. Вспомогательным параметром совместно с одним из Rzили Ra. может быть характеристика Sz. Все принятые в ГОСТ 7016—82 параметры характеризуют шероховатость одной координатой, хотя в геометрическом и физическом понимании шероховатость должна оцениваться в единицах объема, поскольку она имеет характеристики по трем координатам. Принятые параметры оценки шероховатости правомерны из-за того, что направление шероховатости указывается отдельно, а распределение неровностей на реальной поверхности детали считается таким же, как на анализируемых профилях нормального сечения. Вспомогательный критерий Sz компенсирует эти допущения. Использование нескольких критериев в оценке шероховатости расширяет возможность дифференцировать оценку шероховатости материалов, имеющих значительные различия по структуре, назначению и методам обработки.

Требования к шероховатости поверхности устанавливаются наибольшим числовым значением выбранного параметра или его пределами независимо от происхождения неровностей, обусловивших это значение параметра. Исключение составляют анатомические неровности. Поскольку при обработке древесины резанием появление этих неровностей не зависит от способов и режимов резания, в требованиях к шероховатости таких поверхностей анатомические неровности не учитываются.

Не включаются в числовую характеристику шероховатости ворсистость и мшистость поверхности, поскольку нет методов и средств количественной оценки этих неровностей, и в технических требованиях к шероховатости оговаривается только допустимость или недопустимость этих неровностей на деталях данного назначения.

Рассмотрим физическое содержание и области применения параметров оценки шероховатости поверхности древесины и древесных материалов. Уже отмечалось, что параметры Rm max, Rm,Rz и Ra, равноправны и ГОСТ 7016—82 допускает пользоваться не только любым из них, но и их сочетанием, а также дополнительным параметром Sz. Параметр Rm max представляет собой среднее арифметическое из наибольших по высоте неров-

|

|

|

Ностей Нmax, найденных выброчно на всей контролируемой поверхности и замеренных каждая в направлении, которое дает наибольшее значение Н:

Rm max = ∑ Hmax i/n (59)

Глубина (высота) максимальных неровностей Кт имеет значение для многих процессов обработки древесины. С глубиной неровностей связана прочность склеивания, величина втягивания облицовочных материалов. Численное значение

Rm=Yp max+Yύ max (60)

прямо указывает на толщину слоя, который должен быть снят с заготовки для устранения на ней неровностей. Величину Rmможно рассматривать как одну из слагаемых общей величины операционного припуска на обработку по толщине и ширине заготовок из пиломатериалов. Параметром Rmax могут быть заданы требования к шероховатости поверхности после различной обработки, однако контроль с помощью этого параметра удобен только в случаях, если неровности поверхности существенно отличаются друг от друга по величине; крупные неровности Rm max могут быть легко обнаружены и выделены на поверхности визуально, например на поверхности пиломатериалов. Параметр Rm mах особенно удобен для нормирования шероховатости и контроля поверхностей, на которых господствующими являются неровности разрушения (доски рамного распила, лущеный и строганый шпон и др.).

Для получения параметра R ттах на грубых поверхностях можно пользоваться индикаторным глубиномером, на менее грубых поверхностях —оптическими приборами типа ТСП или двойным микроскопом. Для получения этого параметра профи-лографы и профилометры не подходят. Следует иметь в виду следующую особенность параметра R ттах. Распределение Hmax на поверхности не подчиняется закону нормального распределения. Поскольку для определения Rm max на поверхности отыскиваются наибольшие неровности Hmax, то по мере увеличения количества замеров в них включаются все меньшие по значению Rmах и среднее арифметическое значение Кттах становится меньше. Определение Rm max требует строгой регламентации числа замеров п. Параметр Rm max мало пригоден для нормирования и контроля поверхностей с малой шероховатостью, неровности которых трудноразличимы невооруженным глазом, а также поверхностей с неровностями мало отличающимися друг от друга по размеру. Для таких поверхностей предпочтительнее параметры Rzили R а. Оба параметра являются усредненными высотными характеристиками профиля некоторого участка рассматриваемой поверхности.

Параметр Rz представляют собой среднее арифметическое значение высоты неровностей профиля n

Rz = l/n∑ Hi

i

и может быть найден из профилограммы, снятой с контролируемой поверхности с помощью профилографа.

По ГОСТ 7016—82 К2 определяют как среднее из пяти наибольших неровностей, расположенных в пределах базовой длины профиля поверхности. Под базовой длиной понимают длину участка на контролируемой поверхности, профиль которого используется для определения значения выбранного параметра, в данном случае параметра Кг- Ограничение этого участка необходимо для исключения влияния на результаты определения параметра шероховатости макронеровностей поверхности. Чем грубее шероховатость и больше шаг неровностей, тем больше должна быть и базовая длина. ГОСТ 7016—82 устанавливает четыре значения базовой длины, которыми следует пользоваться: 0,8; 2,5; 8 и 25 мм. Кг находят по формул

Rz = 1 (∑ h max l - ∑ hmini) (62)

5 I I

где йтахг — расстояние от пяти наивысших точек профиля; ^т!п г — расстояние от пяти наинизших точек профиля до базовой линии 0 — 0, проведенной параллельно средней линии и не пересекающей профиль (см. рис. 49).

Характеристика шероховатости поверхности параметров может дополняться параметром 5г. Параметр 5г представляет собой среднее арифметическое значение шага неровностей в пределах базовой длины, определенного по впадинам профиля:

n

Sz = ∑Szi/n (63)

I

Дополняя параметр R2 и R а, средний шаг неровностей характеризует не только шаг, но и отношение высоты неровностей к их шагу. Известно, что величина втягивания облицовочного материала в углубления подложки зависит от высоты и отношения высоты к шагу неровностей подложки. Используя параметры R г и Sz, можно задавать требования к шероховатости поверхности подложки для обеспечения необходимого качества облицованной поверхности, например, древесностружечной плиты после ламинирования или оклеивания плейками. Поскольку характер и величина неровностей поверхности могут быть различны в зависимости от направления волокон древесины, направления резания и других факторов, при использовании параметра Rz необходимо оговаривать направление про-

филя поверхности. Если оно не оговорено, должно выбираться направление, которое дает наибольшие значения неровностей. Применять параметр К.г желательно для поверхностей древесины и древесных материалов, предназначенных к отделке лакокрасочными материалами при облицовывании пленками. Недостатком параметра Кг является большая трудоемкость его определения, связанная с необходимостью записи профиля поверхности на бумагу, измерения на профилограмме значений йтах* и Лпищ- и вычисления по формуле (62). Поэтому там, где это возможно, необходимо вместо параметра К2 пользоваться параметром Ка. Параметром Ка называют среднее арифметическое значение абсолютных отклонений профиля от его средней линии т в пределах базовой длины (см. рис. 49). В общем виде

Ra = Ι/ l ∫ | у (x)| dx. (64)

Получить значение R а из профиля, записанного на буг путем решения уравнения (64), в большинстве случаев не можно, так как неизвестно уравнение кривой профиля. Мо найти значение R а путем планиметрирования площадей, заключенных между профилем и его средней линией (в пределах зовой длины), по формуле

n

Ra = Ι/ l F, при F = ∑ |fi|, (65)

l

где п — число участков, образованных средней линией и ли профиля с площадью или простым измерением ряда орд (/г и определением их среднего арифметического значения учета алгебраического знака) по формуле где п — число измеренных ординат.

n

Ra = l/n ∑ |у|, (65а)

l

где n - число измеренных ординат

Оба способа отличаются большой трудоемкостью, не меньшей, чем трудоемкость определения Кг, и поэтому редко применяются на практике. Достоинство параметра Ка в том что приведенное выше интегральное уравнение (64) автоматаматически решается в современных приборах — профилометрах. При движении ощупывающей иглы и контролируемой поверхнос ее вертикальные перемещения вызывают электрические сигналы которые после соответствующего усилия и преобразования фиксируются стрелкой на шкале показывающего прибора как функция среднего отклонения иглы от средней линии профиля. Параметр Rа также может применяться для поверхностей с относительно равномерной шероховатостью, например дресноволокнистых плит, многослойных древесностружечных

Кттах, как правило, всегда больше Кг, а значение Кг больше значения Ка, однако постоянной корреляционной зависимости между значениями этих параметров не наблюдается. Это объясняется разным физическим содержанием рассмотренных параметров. Так, в назначении параметра Rz, отражается только высота наиболее крупных неровностей в пределах базовой длины, на значение параметра Ка влияет не только высота, ной форма неровностей профиля, наличие в пределах базовой длины сглаженных участков и др. На рис. 49, б приведено несколько характерных моделей профилей, построенных из простых геометрических фигур для простоты определения Rz. Значение R г всех профилей одинаково. В правой части рисунка показаны значения R а вычисленные в долях Кг- Таким образом, числовое значение любого параметра не может быть переведено в значения другого с помощью известных соотношений, поскольку эти соотношения могут меняться в зависимости не только от размеров, но и формы неровностей. Поэтому поверхность, шероховатость которой задана определенным параметром, должна контролироваться этим же параметром. Шероховатость поверхности может быть задана любым значением выбранного параметра или его двумя предельными значениями. Рекомендуется для нормирования шероховатости пользоваться рядами предпочтительных чисел, построенных по ряду R10 с показателем прогрессии φ=1,25. Предпочтительные границы значений R тmax, Rz, Rт равны: 1600; 800; 400; 200; 100; 50; 25; 12,5; 6,3; 3,2 мкм. Для значения Rа соответственно 100; 50; 25; 12,5; 6,3; 3,2; 1,6; 0,8 мкм. Этими пределами обычно определяют шероховатость поверхностей при проектировании изделий из древесины, указывая обычно на чертежах только верхний предел. Не исключается ограничения шероховатости в более узких пределах.

|

|

|