|

Первичная обработка заготовок брусков

|

|

|

|

Любая деталь изделия представляет собой тело, ограниченное поверхностями, расположенными одна относительно другой. Размеры, взаимное расположение и форма поверхностей детали устанавливают при конструировании, исходя из их функциональной роли в формировании качества изделия. Процесс изготовления детали осуществляется выполнением технологических операций путем последовательного удаления с заготовки соответствующих слоев древесины механическим воздействием. В результате операций механической обработки заготовки образуются новые поверхности, ориентированные определенным образом относительно друг друга.

Требуемое относительное расположение вновь образуемых поверхностей может достигаться только благодаря определенному положению заготовки относительно режущего инструмента, формирующего эти поверхности. Процесс определенного ориентирования положения заготовки при формировании новых поверхностей называется базированием. Базирование заготовок достигается определенным расположением их на предназначен-, ных для этой цели поверхностях станка. Процесс базирования связан с лишением свободы перемещения заготовок в пространстве. Как известно, твердое тело в пространстве имеет шесть степеней свободы перемещения. Полная определенность положения твердого тела в пространстве может быть достигнута лишением его всех шести степеней свободы перемещения. Укладывая заготовку на плоскую поверхность стола станка, лишаем ее трех степеней свободы перемещения. При этом заготовка, базируемая на плоской поверхности стола, может перемещаться в двух взаимно перпендикулярных направлениях и вращаться вокруг оси, образующей нормаль к плоскости стола. Действие стола станка на заготовку равносильно действию трех точек ее опор а, б, в на плоской поверхности стола. Установив на плоскости стола линейку и прижимая к ней одну из сторон заготовки,

|

|

|

лишаем ее еще двух степеней свободы перемещения (возможности перемещения перпендикулярно линейке и вращения вокруг нормали к плоскости стояа). Действие линейки при этом

9 Заказ № 2177 257

равносильно действию двух опорных точек г, д. При таком положении заготовка будет иметь только одну степень свободы перемещения вдоль прямой линии, проходящей через точки ее касания с линейкой. Если лишить заготовку и этой степени свободы путем установки опорной точки е, то заготовка будет определенно ориентирована в пространстве шестью своими опорными точками. На рис. 70, а показано базирование заготовки путем ограничения свободы перемещения ее в пространстве плоской поверхностью, направляющей линейкой и упором. Как видно, при базировании заготовки используются некоторые ее

Рис. 70. Схема базирования заготовок:

а — базирование на столе станка с направляющей линейкой и упором;

б — сборочные базы при формировании рамки; в — базирование по самоустанавливающим опорным точкам: / — самоустанавливающие опоры;

2 — заготовка

поверхности, контактирующие с опорными точками. Эти поверхности заготовки называют базисными, а их совокупность обобщают понятием—установочная база.

Поверхность, определяющую положение заготовки по трем точкам опоры, называют установочной. Она выбирается по максимальным габаритам заготовки, чтобы обеспечить ее устойчивость на трех точках опоры. Поверхность заготовки, определяющую ее положение по двум точкам опоры, называют направляющей. Она позволяет леремещать заготовку в определенном направлении, вдоль линии, проходящей через эти две точки опоры. Точность направления перемещения заготовки при этом будет зависеть от расстояния между этими точками опор. Поэтому в качестве направляющей поверхности заготовки необходимо использовать наиболее длинные и вогнутые ее по-

|

|

|

верхности. Поверхность заготовки, ограничивающая ее перемещение одной опорной точкой, называют опорной базой. Как ясно из сказанного, процесс базирования заготовок заключается в совмещении ее базируемых поверхностей с базирующими опорными точками станка (столом, линейкой, упором). При базировании заготовок происходит совмещение двух координатных систем: заготовка — деталь и системы координат опорных точек станка и инструмента. В деревообработке в качестве базируемых поверхностей чаще используют реальные поверхности заготовок, которые обобщают одним названием — установочные базы. В некоторых случаях для этой цели могут частично использоваться реальные поверхности и образующие ось вращения заготовки, определяемые центрами две опорные точки. В таком случае происходит базирование по центрам. Установочные, направляющие и опорные поверхности заготовки могут быть черновыми, необработанными, со значительными отступлениями от правильной формы и чистыми, обработанными, с незначительными отступлениями от правильной геометрической формы. Если при базировании заготовок используют черновые поверхности, возможно неточное, называемое черновым базирование. При использовании чистых поверхностей — точное чистовое базирование.

Базирование используется не только при механической обработке заготовок на станках. При формировании сборочных единиц к сборке изделий также необходимо определенное взаимное расположение деталей относительно друг друга или относительно общих для них поверхностей. Для этой цели используют сборочные базы. Сборочной базой называют совокупность поверхностей детали, которые определяют положение ее в изделии по отношению к другим деталям. На рис. 70, б показана рамка, собранная на плоских цельных шипах. При сборке такой рамки в брусках, имеющих плоские шипы, сборочными базами будут боковые поверхности шипов и запяечики, указанные стрелками. Эти поверхности будут определять положение брусков в рамке по отношению к другим брускам. Точность получаемого при сборке изделия зависит от точности обработки сборочных баз деталей. Расстояние между заплечиками противоположных шипов бруска — это сборочная база. Она оказывает прямое влияние на размер рамки. В то же время точность расстояния между торцовыми гранями шипа не будет влиять на точность размера рамки.

|

|

|

При контроле размеров детали измерением используют измерительные базы — поверхности, от которых отсчитывают размер. Измерительные базы в период контроля связывают измерительный инструмент с деталью. Они могут совпадать или не совпадать с установочными базами. В процессе получения изделия из заготовок используют установочные, сборочные и изме-

рительные базы, которые можно обобщить понятием — технологические базы. При конструировании изделий, разработке чертежей на детали и указании их размеров используют конструкторские базы. Под конструкторскими базами понимают совокупность поверхностей, линий и точек, по отношению к которым определяют положение рассматриваемой на чертеже детали поверхности, линии или точки. Конструкторские базы различают основные и вспомогательные. Основными являются поверхности детали, определяющие ее размеры и положение в изделии. Вспомогательные — определяют положение детали в изделии или в приспособлении при обработке.

При сборке основные базы совмещаются с определенной точностью со вспомогательными. В качестве конструкторски;--баз могут использоваться оси иплоскости симметрии и воображаемые линии и оси. В качестве технологических баз могут быть только реальные поверхности, линии и точки на этих поверхностях. Конструкторские и технологические базы могут совпадать и не совпадать. Поверхности технологических баз н? начальных операциях механической обработки заготовок имеют значительную шероховатость. При контактировании таких поверхностей с опорными точками при базировании на станке возникает фактор случайности взаимного положения опорных точек у различных заготовок. Для устранения его на станке опорные контакты располагают в определенном месте. Эти опорные точки могут быть самоустанавливающимися с фиксированным положением их после установки заготовки. В таком случае они компенсируют возможные неровности на поверхности заготовки, как показано на рис. 70, в. Если заготовки имеют очень шероховатую поверхность и неопределенную форму, используют вспомогательные базы в виде пазов или прикрепляемых к заготовке реек, которые обеспечивают более определенное базирование заготовок при их начальной обработке. Для получения сложных форм поверхностей деталей используют подвижное базирование с помощью копира, профиль которого соответствует заданной форме. При этом важным моментом является совмещение начала отсчета координат формы копира и заготовки. Для этой цели должны использоваться только чистые поверхности заготовки, позволяющие точно установить заготовку относительно начала отсчета координат.

|

|

|

Определенность и надежность базирования заготовок при обработке определяет точность их размеров. При этом в зависимости от характера обработки поверхности заготовок могут использоваться различно: одни как установочные базы, другие как вспомогательные для зажима или обработки. Поверхности заготовки могут быть использованы и иметь следующие характерные случаи: 1) базирование по одной стороне, а обработке подвергается противоположная сторона; 2) базирование и об-

работка одной и той же стороны; 3) базирование по одной, а обработка — смежной стороны; 4) базирование по двум смежным сторонам, а обработка другой смежной стороны; 5) базирование по трем сторонам с определенным фиксированным положением заготовки в пространстве относительно режущих инструментов.

Первые два случая базирования позволяют перемещать заготовку в плоскости с поворотом ее в этой же плоскости. Такое базирование используется при обработке заготовок на фуговальных, рейсмусовых, трехцил'индровых шлифовальных станках. При таком базировании возможна одновременная обработка нескольких заготовок. Следующие два случая базирования позволяют перемещать заготовку в одном направлении при определенном ее положении. Такое базирование осуществляют на четырехсторонних продольно-фрезерных, токарных и авто-пазовальных станках. Пятый случай базирования используют для обработки заготовок на позиционных операциях при сверлении отверстий с различным направлением осей, формировании шипов, обработке на копировальных станках и т. д. При выборе поверхностей заготовок для базирования необходимо руководствоваться следующими положениями: базирование тем точнее, чем дальше одна от другой расположены точки опор; для базирования заготовки на плоскости стола необходимо использовать в качестве установочной базы ее поверхности с наибольшими размерами длины и ширины, а направляющей — наиболее длинную сторону.

|

|

|

Для прижима заготовки при базировании могут использоваться поверхности незначительных размеров, но не оказывающих влияния на форму заготовки. Например, тонкие детали нельзя зажимать в направлении торцов, так как при этом возможен продольный изгиб детали, искажающий ее прямолинейную форму. В соответствии с этими положениями необходим® выбирать и оборудование для обработки заготовок. Например, для обработки кромок щита лучше использовать фрезерный станок, а не фуговальный. При выборе базовой поверхности должны учитываться приемы выполнения работы. Так, базирование покоробленной заготовки на плоскости стола более определенно вогнутой стороной, чем выпуклой. Прижим заготовки лучше осуществлять на поверхности противоположной опорной. Прижим не должен деформировать заготовку, его необходимо располагать как можно ближе к месту действия сил резания. Это обеспечивает более высокую жесткость крепления заготовки, уменьшает амплитуду вынужденных колебаний при возможной вибрации заготовки.

В технологии механической обработки заготовок сложилась определенная последовательность операций. Основные правила построения технологического процесса механической обработки

заготовок в соответствии с условиями обеспечения правильного базирования, сводятся к следующему:

1. Черновые базы, необработанные поверхности заготовок

следует использовать только для первичных операций раскроя

древесных материалов на заготовки. Обработка заготовок, как

правило, начинается с создания чистовой установочной базы, ко

торая используется при дальнейшей обработке. Создание та

кой базы начинают с обработки одной из пластей заготовки,

позволяющей в дальнейшем надежное базирование при обра

ботке следующей направляющей поверхности — кромки.

2. При установлении последовательности операций необхо

димо использовать одну и ту же базу для возможно большего

числа операций механической обработки. Весь процесс обра

ботки необходимо организовать при минимальном числе уста

новок заготовки. Каждая установка обусловливает свойствен

ную ей случайную погрешность. Эти погрешности складываются

по ходу выполнения операции и после завершения обработки

выявятся как суммарные погрешности изготовления детали.

Смена баз может быть преднамеренной (для удобства осущест

вления операции) и неорганизованной из-за случайных причин

при недостаточной квалификации рабочего и ошибок при за

креплении заготовки. При перемене базы погрешности обра

ботки возрастают. Необходимо исключать возможности неорга

низованной смены 'баз. При необходимости замены баз в про

цессе выполнения технологических операций следует установить

связь между поверхностями прежней и новой базы, а также

формируемой при обработке новой поверхности. Для этого не

обходимо рассчитать номинальные значения размеров, связы

вающих все указанные поверхности, величины полей допусков

и координаты их середин, установить предельные отклонения

по каждому виду связи между поверхностями на основе поло

жений расчета размерных цепей. Все расчеты необходимо вести

в координатных плоскостях, в которых предусматривается

смена баз. Чтобы исключить отклонения в процессе обработки

за границы установленных допусков, необходимо при перемене

базы уточнить допуски в сторону увеличения точности.

3. Установочные базы по возможности надо выбирать со

впадающими со сборочными базами. Базировать заготовку на

станке нужно так, чтобы размеры ее от базовых поверхностей

до формируемых поверхностей обработки являлись основными

размерами детали, определяющими ее положение в изделии.

4. Технологический процесс обработки заготовок должен

предусматривать проверку чистовых баз после длительных вы

держек и операций, которые могут вызвать изменения в раз

мерах и форме базовых поверхностей. При склеивании, увлаж

нении и последующих выдержках может произойти коробление

ранее обработанных чистых базовых поверхностей. В таком

262

случае потребуется дополнительная обработка для выравнивания этих поверхностей. Практика показывает, что хранение обработанных заготовок в условиях цеха в течение более 8 ч приводит к заметному изменению формы их базовых поверхностей из-за коробления.

Механическая обработка черновых заготовок. Черновые заготовки, получаемые после раскроя досок, имеют значительные погрешности формы и размеров. Эти погрешности обусловлены тем, что при раскрое доски базируются по поверхностям, имеющим значительные отступления от правильной формы из-за сбега, коробления и др. Погрешности формы заготовок усиливаются процессом неравномерной усушки. Необходимая для обеспечения взаимозаменяемости точность брусковых деталей достигается устранением погрешностей механической обработкой заготовок. В обеспечении точности при механической обработке заготовок необходимо их надежное базирование относительно режущего инструмента. Оно обеспечивается использованием чистовых баз. Необходимое количество чистовых баз у заготовок для получения из них деталей требуемой точности по размерам и форме зависит от размеров их формы и методов механической обработки.

Механическая обработка черновых заготовок является начальной стадией, обеспечивающей получение взаимозаменяемых чистовых заготовок. Обработку черновых заготовок начинают с создания начальной установочной чистовой базы в виде реальной поверхности заготовки правильной геометрической формы. В качестве чистовой базы может быть прямая плоскость или правильная цилиндрическая поверхность. У прямолинейных заготовок в качестве начальной чистовой базы обычно используют одну из ее плоскостей, у заготовок криволинейной формы — ее плоские поверхности или криволинейные, если они соответствуют по форме цилиндрической поверхности. При первичной обработке криволинейных поверхностей они формируются как часть цилиндрической поверхности определенного радиуса кривизны.

Обработка черновых заготовок обычно осуществляется фрезерованием. Фрезерование черновых заготовок может производиться по трем схемам, разделяющимся по принципам резания на цилиндрическое и торцовое, и по базированию заготовок относительно поверхности, образуемой резанием, на базирование с ограничением получаемого размера обрабатываемой заготовки и базирование без ограничения получаемого размера. На рис. 71 показаны эти варианты обработки черновых заготовок фрезерованием. Варианты а и б применяются при первичной обработке брусковых заготовок, а вариант в — для щитовых. Торцовое фрезерование брусковых заготовок имеет ограниченное применение из-за того, что при торцовом фрезеровании про-

исходит резание поперек волокон, которое не может обеспечить требуемого качества поверхности. Фрезерование по схеме а осуществляют на фуговальных станках. Такую технологическую операцию называют фугованием заготовок. Фрезерование заготовок по варианту б производится на рейсмусовых станках и называется обработкой в размер, фрезерование заготовок по варианту в осуществляют на торцово-фрезерных станках и называют калиброванием торцовым фрезерованием.

При фрезеровании черновых заготовок методом фугования происходит изменение базирования с черновой базы на перед-

Рис. 72. Фугование черновой заготовки:

и — прямолинейной; б — криволинейной; 1— ножевой вал; 2 — нож;

3— окружность резания; 4 — задняя плита стола; 5 — прижимная линейка-;

6 — заготовка; 7 — передняя плита стола; 8 —приспособление для фугования цилиндрических поверхностей

ней части стола в начале прохода на чистовую по задней плите стола до завершения прохода. На рис. 72 показана схема прохода при фуговании черновой заготовки.

Как видно из схемы, для получения прямой плоскости при цилиндрическом фрезеровании на фуговальном станке необходимо, чтобы рабочая поверхность задней плиты стола была касательной к окружности резания, а поверхность передней плиты должна быть параллельна ей и ниже на толщину снимаемого слоя. У станков для фугования криволинейных поверхностей обе части стола имеют соответствующую форму

цилиндрической поверхности одного радиуса, но могут устанавливаться по отношению к образующей ножевого вала на различном уровне, так же как и прямые плоскости. Кроме горизонтального стола, на фуговальном станке имеется вертикальный стол — направляющая линейка, которая может устанавливаться под угяом к передней части горизонтального стола. Благодаря направляющей линейке обеспечивается определенное базирование заготовки, необходимое для направления ее перемещения по столу относительно оси ножевого вала. При фуговании заготовку укладывают поверхностью, подлежащей фугованию, на переднюю плиту горизонтального стола. При перемещении заготовки по столу станка необходимо обеспечить ее устойчивость—постоянство базирования. Покоро-бленные заготовки будут более устойчивы на прямой плоскости стола, если они обращены к ней вогнутой, а не выпуклой стороной. В таком случае три точки опоры, образующие опорную базу заготовки на плоской поверхности стола, будут удалены друг от друга на значительное расстояние, что и обеспечивает устойчивость заготовки на столе.

При ручной подаче правильность положения заготовки на передней плите проверяется покачиванием. Если концы заготовки на столе легко покачиваются, ее следует перевернуть и фуговать вогнутую сторону. Сохраняя устойчивое положение, заготовку перемещают по передней плите к ножевому валу. Когда часть заготовки будет отфрезерована и перейдет на заднюю часть стола, необходимо изменить ее базирование: с чернового базирования необработанной поверхностью на чистовое базирование по отфрезерованной части. Для получения более качественной поверхности при цилиндрическом фрезеровании иногда при фуговании заготовку перемещают под небольшим углом к оси ножевого вала.

Наибольшая толщина снимаемого слоя при фуговании на станках общего назначения до 6 мм. Оптимальная толщина снимаемого слоя 1,5—2,5 мм. Увеличение толщины снимаемого слоя при фуговании свыше 3 мм ухудшает условие стружко-образования, приводит к сколам древесины, требует значительных усилий подачи, вызывает вибрацию заготовки. Эти факторы оказывают отрицательное влияние на качество обработки. Частота вращения ножевого вала у фуговальных станков 5100 мин -1, скорость подачи от 6 до 24 м/мин. Чтобы обработать всю базируемую поверхность черновой заготовки при фуговании, необходимо иногда произвести несколько проходов. С помощью направляющей линейки на одностороннем фуговальном станке можно произвести выравнивание двух смежных поверхностей заготовки под определенным углом друг к другу. Требуемый угол относительно расположения смежных сторон заготовки обеспечивается путем установки линейки отно-

сительно штоскости стола ее поворотом в шарнирах. Фугование двух смежных сторон с обеспечением определенного угла между ними называют фугованием в угол. Процесс фугования в угол осуществляется последовательным фугованием одной плоскости заготовки до получения чистовой базовой поверхности в один-два прохода. Затем базированием заготовки этой поверхностью по направляющей линейке фугуют смежную плоскость заготовки до полного ее выравнивания. Так можно обработать и третью смежную сторону. Основными показателями качества исполнения технологической операции фугования являются отклонения от прямолинейности и плоскостности обработанных поверхностей и точность углов. Прямолинейность и плоскостность практически оцениваются стрелой прогиба на единице длины заготовки (мм/м). Допуск плоскостности и прямолинейности сопрягаемых поверхностей деталей длиной 1000—1600мм должен соответствовать 10—12-й степени точности по ГОСТ 6449.3—82, для несопрягаемых—13—15-й степени точности.

Точность исполнения по расположению поверхностей при фуговании оценивается допуском углов по 11—12-й степени точности по ГОСТ 6449.2—82. Достижимый допуск при фуговании на станках общего назначения равен 0,2 мм. Прямолинейность полученных поверхностей проверяется линейкой или визуально путем совмещения двух последовательно отфуго-ванных заготовок с просмотром мест их контакта на свет. При качественном исполнении фугования между совмещенными фугованными поверхностями не должен быть виден просвет. В производстве изделий из древесины используются фуговальные станки с ручной и механизированной подачей. При ручной подаче операция фугования трудоемка, но позволяет получить высокую точность обработки по плоскостности и угловым параметрам. Высокая точность обработки заготовок при ручном фуговании обеспечивается благодаря тому, что рабочий, выполняя операцию фугования, учитывает особенности обрабатываемой заготовки, регулируя прижим и скорость подачи в оптимальных пределах.

При механической подаче такое регулирование режима резания невозможно. Этим усложняется техническое решение механизации подачи при фуговании, обеспечивающем высокую точность по плоскости получаемой поверхности. При механизированной подаче заготовок на фуговальном станке необходимо исключить возможную продольную деформацию заготовки в момент перехода ее базирования и подачи, обеспечивая при этом ее устойчивость и необходимое перемещение по столу фуговального станка. Для механизации подачи при фуговании с учетом этих требований используются устройства, приведенные на рис. 73. На конвейерных цепях установлены пружинящие пальцы (рис. 73, а) или захватывющие устройства (рис. 73,6).

Такие устройства способны подавать заготовки без значительных усилий прижима и соответственно ее деформации прогиба. Однако они громоздки и сложны в эксплуатации. По этой причине их используют в редких случаях.

Вальцовая подача более проста, но усилие подачи заготовки при этом зависит от усилия нормального давления валиков, которое в свою очередь влияет на усилие трения заготовки по столу. Использование вальцовых механизмов подачи типа УПА возможно при фуговании заготовок толщиной свыше 40 мм, обладающих жесткостью и упругостью, или применением

|

Рис. 74. для фуговальных станков

приемов, исключающих деформацию заготовок и обеспечивающих устойчивость и безотказность подачи односторонними вальцами. К таким приемам относятся распределение усилий подачи по длине заготовки так, чтобы давление прижима заготовки валиками к столу в зоне чернового базирования было минимальным, а в зоне чистового базирования —максимальным. Для уменьшения поперечной деформации заготовки при вальцовой подаче в зоне чернового базирования можно воспользоваться более определенным вспомогательным базированием ее на передней плите стола. Для этого в передней плите стола фуговального станка делают прорези, а под плитой устанавливают дополнительный ножевой вал с несколькими узкими фре-

зами 2 (рис. 73,0). При начальном перемещении черновой заготовки по передней плите стола 1 на подлежащей фугованию поверхности при незначительных усилиях подачи фрезеруются неглубокие пазы. За этими фрезами установлены базирующие линейки 3 соответственно фрезеруемым пазам так, чтобы заготовка при дальнейшем перемещении к основному ножевому валу фуговального станка опиралась на них. Высота выступа фрез над поверхностью передней плиты стола должна быть меньше, чем глубина снимаемого при фуговании заготовки слоя. Таким образом, все предварительно фрезеруемые пазы, по которым базируется черновая заготовка в момент начала фугования, удаляются на основном -ножевом валу. Направляющие линейки при этом препятствуют деформации заготовки нормальными усилиями прижима, необходимыми для надежной подачи ее вальцовым механизмом. Универсальный питатель к фуговальным станкам показан на рис. 74. Для обеспечения устойчивости заготовки при базировании на фуговальном станке имеются варианты с применением вакуума. Для этого пи обе стороны ножевого вала в плитах стола делают отверстия, через которые отсасывается воздух вентилятором. При перемещении по столу заготовка атмосферным давлением прижимается к нему в зоне отверстий, приобретая устойчивость при фуговании. При этом усилие трения минимально, а подача заготовок может осуществляться тояканием в торец без приложения дополнительного прижима к столу. Практика показывает, что при вакуумном базировании покоробленных заготовок возникает вибрация из-за недостаточного прижима их к столу фуговального станка.

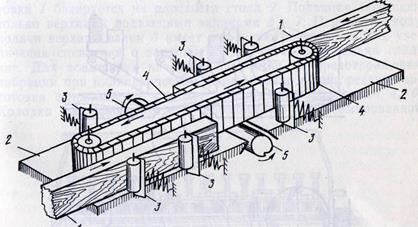

В производстве некоторых изделий создаются большие объемы работ по фугованию только кромок у заготовок значительной длины. В таких случаях применяют станки с механизмами в виде вальцовых или гусеничных подач, но с вертикальным расположением базирования. При фуговании только кромок заготовок или обработке их по профилю паза и гребня используют специальные станки. Принцип работы такого станка показан на рис. 75. Как видно из схемы, на кромкофуговальном станке возможна обработка двух кромок различного профюгя с использованием противоположных направлений одного механизма подачи. На одной стороне станка фрезеруется паз, на другой — гребень. Так изготавливают доски для настила пола или заготовки для склеивания дощатых щитов. Для одновременной выверки пласта и кромки заготовок используют двусторонние фуговальные станки с механизированной подачей. Такие станки имеют кроме горизонтального ножевого вала вертикальный шпиндель, установленный со стороны направляющей линейки на задней плите стола. При этом направляющая линейка составляется из двух частей, как и горизонтальный стол

фуговального станка. Части направляющей линейки устанавливают относительно друг друга и ножей вертикального шпинделя аналогично плитам горизонтального стола. Принципиальная схема двустороннего фуговального станка показана на

рис. 76.

Аналогичный эффект можно получить, используя фрезерующие агрегатные головки, располагая их соответствующим образом относительно друг друга и относительно базирующих поверхностей станка. При обработке заготовок на фуговальном станке не представляется возможным обеспечить параллель-

Рис. 75. Схема устройства кромкофуго-

вального станка

|

/ — заготовка; 2 —стол; 3 — прижимные валики;

4 — конвейерная цепь; 5 — ножевые валы

Рис. 76. Схема двустороннего фуговального станка:

/ — горизонтальный стол; 2 — горизонтальный

ножевой вал; 3 — заготовка; 4 — вертикальная

ножевая головка; 5 — вертикальный стол

ность сторон и нужный размер сечения заготовок. Толщина заготовки и снимаемый слой при фуговании независимы друг от друга. Обработать заготовку в размер, обеспечивая параллельность противоположных ее сторон, можно на рейсмусовых и двусторонних продольно-фрезерных станках. Принцип работы таких станков понятен из схем А, Б В (рис. 77). Рейсмусовые станки могут быть односторонние и двусторонние. Технологическая схема работы одностороннего рейсмусового станка показана на рис. 78. В настоящее время широко используются односторонние рейсмусовые станки.

|

Рис. 77. Схемы двусторонних продольно-фрезерных станков:

А — рейсмусово-фуговальные; Б — фуговально-рейсмусовые;

В — двусторонний рейсмусовый

Рис. 78. Принципиальная схема одностороннего рейсмусового станка

/ — заготовка; 2 — предохранительный эксцентрик; 3 — передний подающий рифленый

валик; 4 — прижимная колодка (стружколоматель); 5 — ножевой вал;

6 — прижимная

колодка; 7 — подающий гладкий валик; 8 —нижние валики; 9 — стол

Обрабатывают заготовки в размер на одностороннем рейсмусовом станке следующим образом. Обрабатываемая заготовка 1 базируется на плоскости стола 9. Подаются заготовки только верхними подающими валиками 3 и 7. Первый по ходу подачи верхний валик 3 имеет рифленую поверхность для увеличения сцепления с заготовкой. Все остальные валики гладкие. Для повышения качества обработки и предотвращения вибрации при цилиндрическом фрезеровании в зоне резания заготовка прижимается к столу прижимными колодками 4, 6. Колодка 4 способствует образованию деформированной

Рис. 79. Устройство секционного рифленого валика рейсмусового станка

стружки и является стружколомателем. Колодка 6 устраняет вибрацию заготовки 1 и является прижимной. При прохождении заготовки между окружностью резания ножевого вала и столом 9 она будет иметь постоянную толщину Н, независимую от ее начального, превосходящего эту величину размера. Предохранительные устройства 2 предотвращают возможный выброс заготовки силой резания в том случае, если она не будет прижата рифленым валиком 3. Нижние гладкие валики 8 снижают трение заготовок при перемещении, они должны выступать над поверхностью стола не более, чем упругая деформация заготовки от нажима, воспринимаемого при подаче вал'и-ками 3 и 7. Обычно упругая деформация заготовок при вальцовой подаче равна 0,2 мм. Односторонние рейсмусовые станки в основном используют для обработки в размер заготовок, которые уже имеют базовые поверхности, выверенные предварительным фугованием. Обработка заготовок на односторонних рейсмусовых станках без выверенной базовой поверхности не дает требуемой точности по форме. Покоробленные заготовки после обработки на рейсмусовом станке в некоторой степени сохраняют покоробленность. Рейсмусовые станки применяют для обработки в размер как брусков, так и щитов. Их выпускают с различной шириной стола — от 300 до 1250 мм и выше по специальному назначению. В зависимости от ширины стола рейсмусовые станки условно делят на три типа: легкие при ширине стола до 600 мм, средние — до 800 мм и тяжелые — свыше 800 мм.

Для обработки щитов обычно используют рейсмусовые станки тяжелого типа. Эффективность использования рейсмусового станка зависит от возможности его загрузки. При обработке брусков необходимо применять рейсмусовые станки с секционными рифлеными подающими валиками, которые одновременно могут подавать по всей ширине стола заготовки, различающиеся по размерам сечения, как показано на рис. 79. При обработке щитов можно использовать и цельные подающие рифленые валики, которые по конструкции проще. Качество работы, выполняемой на рейсмусовом станке, зависит от правильности его наладки. Прижим подающих валиков и прижимных колодок должен быть достаточным, но не слишком большим, способным вызвать смятие и перекос сечения заготовок. Важным моментом в нормальной работе рейсмусового станка явл'яется величина выступа нижних валиков над столом и положение заднего подающего валика. Оптимальные значения основных параметров наладки станка указаны на схеме рис. 78. Двусторонние рейсмусовые и четырехсторонние продольно-фрезерные станки формируются по одной из приведенных на рис. 77 схем. Схема А использует принцип фугования верхним ножевым валом и обработку в размер — нижним. Верхний ножевой

вал снимает слой в зависимости от формы и сечения заготовки. В схеме Бфугование осуществляют нижним ножевым валом, а обработку в размер — верхним при базировании обработанной поверхности по нижнему столу. По схеме Вобрабатывают обе стороны заготовки по принципу рейсмусового станка: нижним ножевым валом при предварительном базировании необработанной поверхности по столу, а верхним — при базировании уже обработанной поверхности. Очевидно, предпочтение следует отдать первым двум схемам. При этом схема А используется чаще. Двусторонние рейсмусовые станки в основном используют для обработки щитов и досок. На одностороннем рейсмусовом станке можно обрабатывать поверхности под определенным углом к базовым поверхностям и даже по определенному продольному профилю. Для этого необходимо применить специальную оснастку.

Основные технические данные рейсмусовых станков

Частота вращения ножевого вала у рейсмусовых станков

мин-1..................................................... от 4000 до 6000

Скорость подачи, м/мин........................ от 5 до 30

Количество ножей на валу............................ 2—4

Наименьшая длина обрабатываемых заготовок*, мм:

легких........................................................... 280

средних.

|

|

|