|

Раскрой пиломатериалов на заготовки

|

|

|

|

Раскрой древесных материалов на заготовки является первой стадией механической обработки. Цель раскроя —получение заготовок необходимых размеров, из которых при дальнейшей обработке будут получены детали. В настоящее время при технологической специализации раскрой выполняют на специализированных участках предприятий —изготовителей древесных материалов. При такой организации раскроя сокращаются объемы перевозок и создаются условия для более рационального использования сырья. Предприятиям, потребляющим древесные материалы, транспартируются только полезные объемы заготовок, значительные объемы отходов, образующихся при раскрое, представляют вторичное сырье и могут быть эффективно использованы по различному назначению. Процесс раскроя организуется в зависимости от вида раскраиваемого материала, объемов производства и назначения заготовок. По виду получаемых при раскрое

весные материалы, транспартируюся только полезные объемы заготовок, значительные объемы отходов, образующихся при раскрое, представлют вторичное сырье и могут быть эффективно организуется в зависимости от вида раскраиваемого маиериала, объемов производства и назначения заготовок. По виду получаемых при раскрое заготовок раскрой может быть на черновые заготовки, которые в дальнейшем обрабатывают, и на чистовые. В первом случае при раскрое используют черновые базы, во втором-необходимы чистовые базы и применение особых приемов, оборудования и инструмента, обеспечивающих необходимую точность и качество обработки. По виду раскраиваемых материалов различают раскрой досок, древесеных плит, листовых и рулонных материалов. Рациональность процесса раскроя орценивается эффективностью труда.

|

|

|

Эффективность использования материалов при раскрое является важнейшей задачей современного производства. В общем виде эффективность использования материала оценивается коэффициентом выхода Кв заготовок, определяемым процентным соотношением объема, площади, погонажа или массы полученных заготовок V3 объему, площади раскроенного материала Vc:

Кв = V3/Vc100. (77)

Повышение коэффициента выхода заготовок является важной и сложной проблемой. Выход заготовок зависит от множества факторов, основными из которых являются пороки древесины, структурные отступления, природные дефекты, явные и скрытые, требования к качеству заготовок и их размеры, квалификация рабочих, условия труда, применяемое оборудование и инструмент и т.д. По этим причинам раскрой досок на заготовки производится при непосредственном участии рабочих, которые визуально оценивают качество заготовок и сопоставляют его с требованием к качеству изготавливаемых из них деталей.

По степени участия рабочего в осуществлении контроля за процессом раскрой различают индивидуальный и групповой, а по рсуществлению –т поперечный и продольный. Индивидуальный раскрой характеризуются тем, что его производят с учетом размеров, качества сырья по наиболее рациональной схеме. Групповой раскрой осуществляется без учета качества сырья по заранее установленной схеме.

Групповой раскрой неспецифицированных пиломатериалов снижает выход заготовок на 7% по сравнению с индивидульным раскроем.

Поперечный раскрой пиломатериалов производят разделением пиломатериала на заготовки требуемой длины. Продольный раскрой пиломатериалов предусматривает разделение материала на заготовки требуемой ширины или толщины. В зависимости от последовательности осуществления этих технологических операций раскроя различают при общей оценке раскрой поперечно-продольный и продольно-поперечный.

|

|

|

При организации раскроя пиломатериалов необходимо установить соотношение размеров имеющихся досок с размерами заготовок. При этом возможны следующие варианты: размеры сечения досок соответствуют размерам сечения заготовок; ширина досок равна ширине заготовок, но толщина является кратной или превышает толщину заготовки; толщина досок соответствует толщине заготовок, а ширина кратна или превышает ширину заготовок; толщина и ширина досок превышают размеры сечения заготовок или кратны им. Длина заготовки также оказывает влияние на организацию раскроя пиломатериалов. Если из имеющихся сортов пиломатериалов получить заготовку значительного размера не представляется возможным, то в процессе раскроя вводятся технологические операции по склеиванию отрезков по пласти и кромке так, чтобы склеенные заготовки соответствовали по размерам и качеству предъявляемым к ним требованиям.

При раскрое пиломатериалов можно воспользоваться множеством схем в зависимости от вида досок, породы древесины, размеров заготовок и условий производства. Например:

1.Поперечно-продольный раскрой производят в такой по

следовательности: торцевание досок на отрезки с вырезкой де

фектов: распиливание отрезков на заготовки.

2. Продольно-поперечный раскрой — доски вначале раскраи

вают распиливанием вдоль на рейки, затем торцуют по разме

рам заготовки.

3. Торцевание досок на отрезки с вырезкой дефектных мест

и последующей разметкой отрезков и выпиливанием из них

заготовок.

4. Разметка доски и далее раскрой по схеме 1 или 2.

5. Фрезерование одной или двух пластей доски, разметка и

далее раскрой по схеме 1 или 2.

6. Фрезерование пласти, торцевание на отрезки с вырезкой

дефектных мест, опиливание кромок у необрезных досок, фу

гование кромок и склеивание щитов, разметка и выпиливание

криволинейных заготовок (см. рис. 57). При использовании об

резных досок для получения заготовок значительных длин

можно применять схемы раскроя, приведенные ниже.

7. Фрезерование пласти, торцевание на отрезки с вырезкой

дефектных мест, склеивание на зубчатый шип по длине, кали

брование, торцевание на заготовки.

|

|

|

8. Торцевание досок, склеивание по длине на зубчатый шип,

торцевание на мерные отрезки, фрезерование кромок и пласти,

склеивание щита, раскрой щита по ширине на заготовки, кали

брование заготовок.

9. Раскрой досок на рейки, торцевание реек с вырезкой де

фектов, склеивание реек в непрерывный брус, раскрой бруса на

заготовки.

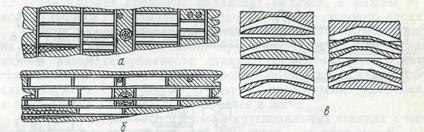

Первые шесть схем широко применяются в производстве мебели, строительных деталей. На рис. 58 показаны примеры раскроя' необрезных досок по 1, 2 и 6-й схемам. Как видно, про-

Рис. 58. Схемы раскроя досок:

а — поперечно-продольный (схема 1); б — продольно-поперечный (схема 2);

в — после склеивания отрезков в щит (схема 6)

дольно-поперечный раскрой обеспечивает более высокий выход заготовки за счет меньшей потери материала при вырезке дефектов. Он особенно эффективен для низких сортов досок. По 2-й схеме превышение выхода заготовок составляет 3 % по отношению к 1-й схеме.

Применение предварительной разметки доски (схема 4) дает повышение выхода по сравнению с 1-й схемой на 9%. Если пласть доски фрезеровать и этим вскрыть невидимые дефекты, то это еще повысит выход заготовок на 3 % по сравнению со схемой 4. Чтобы лучше использовать годную часть доски, раскрой целесообразно вести на заготовки разных размеров. В таком случае представляется возможным подобрать размеры заготовок так, чтобы как можно полнее использовать бездефектную часть доски. В первую очередь необходимо выкраивать наиболее длинные заготовки — основные. При визуальной оценке качества досок количество типоразмеров заготовок при таком раскрое ограничено физиологическими особенностями рабочего. Квалифицированный рабочий может в процессе раскроя изменять не более чем 4—5 типоразмеров заготовок при условии, что разница между их размерами будет более 100 мм.

Увеличение количества типоразмеров заготовок для одновременного раскроя их из одной доски резко снизит производи-

тельность и может привести к ошибкам. Ошибки станочника при раскрое снижают полезный выход заготовок. Применение дополнительных при раскрое операций -разметки, склеивания и фрезерования удорожает стоимость заготовок. Сопоставление эффективности повышения выхода заготовок и роста производительности труда показывает, что повышение выхода заготовок более эффективно и соответствует директивному направлению экономии сырья и материалов. Применение склеивания при раскрое по схеме 6 повышает выход криволинейных заготовок на 8—12 % по сравнению со схемой 3. Схемы 7, 8 и 9 при-

|

|

|

5 " 6

Рис. 59. Организация раскроя пиломатериалов:

а — на поточной линии; / — приводной ролик; 2 — торцовочный станок; 3 — неприводной ролик; 4 — упор; 5 —ленточный конвейер; б —прижимный ролик; 7 — передаточный стол; 8 — прирезной станок; 5 — стол; 10 — концевой выключатель; // — кнопка включения; 12 — педаль; б, в — на станках ЦДКЧ-3, ЛС80-6

меняют для получения заготовок для клееных строительных конструкций длиной до 80 м.

При раскрое досок на прямолинейные заготовки используют круглопильные станки общего назначения, а для криволинейных—ленточнопильные. В специализированных раскройных цехах, кроме того, применяются делительные ребровые станки, многопильные и станки для заделки сучков.

На рис. 59 приведена схема устройства и организации рабочего места частично автоматизированного торцовочного станка ЦПА40 или ЦМЭ-ЗА для раскроя обрезных досок на заготовки строительных деталей. Доски из штабеля станочник сбрасывает на приемный стол торцовочного станка. Приемный стол снабжен приводными винтовыми роликами 1, которые не только подают доску вперед, но и прижимают ее к линейке. Подлежащая торцеванию доска продвигается вперед по консольным неприводным роликам до упора 4. Дойдя до этого упора, торец доски нажимает на рычаг концевого выключателя 10, останавливает электродвигатель, приводящий в движение подающие ро-

лики и одновременно включает подачу пилы. Суппорт 2 с пильным диском выдвигается вперед и перерезает доску. При обратном движении суппорт пилы при помощи системы рычагов сбрасывает отрезанный конец доски с консольных роликов на находящийся под ним движущийся ленточный конвейер 5 и одновременно включает электропривод подающих приводных роликов /.

Кроме автоматического, станок имеет и ручное механизированное управление, которым станочник может пользоваться для произвольной остановки доски на любом расстоянии до упора для вырезки из нее дефектных мест. Этой цели служат педаль 12 и включатель (кнопка) 11. Нажим ногой на педаль 12 останавливает вращение подающих роликов, а нажим рукой на кнопку И вызывает поперечную подачу пильного диска.

|

|

|

Станок может работать в составе линии (как это показано на рис. 59) и самостоятельно. Производительность такого частично автоматизированного станка, обслуживаемого одним станочником, примерно равна производительности станка, обслуживаемого станочником с двумя подсобными рабочими, а сама работа значительно безопаснее и легче.

Отрезки распиливают вдоль на круглопильных станках с механической или ручной подачей. (В линии — на позициях 6 — 9.) Из станков с механической подачей наиболее совершенными для распиливания отрезков на заготовки являются прирезные станки с гусеничной подачей типа ЦДК-4-3 и ЦДК-5-2. Эти станки обеспечивают высокую прямолинейность реза без применения направляющей линейки, что очень важно при раскрое по разметке, когда рабочий направляет отрезок в станок по карандашной риске. Однако в большинстве случаев распиливание ведут по направляющей линейке, которую устанавливают параллельно пильному диску и на расстоянии, равном ширине заготовки. Если есть обзол, первый рез делают на глаз, а при втором, третьем и других прижимают опиленную кромку к линейке.

Обслуживают станок 2 человека — станочник и подсобный рабочий. Первый управляет станком и подает в него отрезки, второй принимает их и, если нужно, возвращает для повторного реза.

Работа на круглопильных станках с ручной подачей аналогична работе на станках с механической подачей, но менее производительна, менее безопасна и требует значительных усилий со стороны станочника при надвигании отрезков на пилу.

Распиливают отрезки вдоль чаще всего на один размер. Лиственные породы для массивных деталей для повышения выхода рационально раскраивать на два-три размера по ширине. В этом случае линейку на станке устанавливают на самую большую ширину заготовки. Для распиливания на более узкие заготовки без перестановки линейки пользуются специальными

устройствами или закладками, которые представляют собой бруски с заплечиками на одном конце. На рис. 60 и 61 показаны схемы специализированных участков раскроя пиломатериалов, работающих по схемам раскроя 1 и 2.

При раскрое пиломатериалов потери древесины определяют три причины, не зависящие от организации раскроя: 1) естественные природные дефекты древесины и дефекты, зависящие от сортности досок; 2) некратность заготовок размерам бездефектных участков доски, когда расстояние между рядами недопустимых сучков меньше длины двух заготовок; 3) потери в опилки.

Если обозначить коэффициенты использования древесины, отражающие потери по этим факторам, соответственно Кд — коэффициент использования, учитывающий потери из-за вырезки дефектов в зависимости от сортности досок; Кк— коэффициент, учитывающий потери из-за некратности заготовок размерам бездефектных участков доски; Ко— коэффициент, учитывающий потери на опилки, то общий коэффициент выхода Кв (табл. 11) определится как

К в— КдКкКо = Vз /Vс(78)

Потери на опилки зависят от количества резов и применяемых пил. Если раскрой ведется по трем размерам доски, то коэффициент Коопределяется из соотношения

К в— К /оК//кК///о, (79)

где Ко- учитывает потери при поперечной распиловке К/о и К//о К///о – соответственно продольной и ребровой.

Выход заготовок в большей степени зависит от сортности сырья и размера заготовок. Увеличение длины заготовок на 1 м снижает их выход примерно на 5%. Нормы полезного выхода заготовок для мебели приведены в табл. 12.

Выход комплектных заготовок с ухудшением сортового состава пиломатериалов снижается.

При раскрое досок на криволинейные заготовки используют ленточнопильные станки с узким полотном пильной ленты (до

11. ЗНАЧЕНИЕ ОБЩЕГО КОЭФФИЦИЕНТА ВЫХОДА ЗАГОТОВОК Кв

| Виды досок | Величина коэффициента | |

| без ребровой распи-ловки | с ребровой распиловкой | |

| Обрезные доски разной ширины То же с равной или кратной шириной Необрезные | 0,47-0,80 0,54-0,89 0,43-0,75 | 0,42-0,76 0,48-0,84 0,39-0,71 |

Рис. 60. Участок поперечно-продольного раскроя досок:

/ — лифт; 2 — торцовочный станок; 3 — прирезные станки; 4 — конвейер;

5—автомат для заделки сучков; 6 — упаковочный стол; 7 — сортировочное устройство; В — пакет досок; 9 — делительный станок

Рис. 61. Участок продольно-поперечного раскроя досок:

/ — прирезной станок; 2 — делительный станок; 3, 7 — торцовочные станки;

4—автомат для заделки сучков; 5 — сортировочное устройство;

6 — упаковочный стол

12. НОРМЫ ПОЛЕЗНОГО ВЫХОДА ЗАГОТОВОК ПРИ РАСКРОЕ ПИЛОМАТЕРИАЛОВ В МЕБЕЛЬНОМ ПРОИЗВОДСТВЕ

| Вид пиломатериала | Выход заготовок из досок по сортам, % | |||

| I | II | III | IV | |

| Пиломатериалы хвойных пород Пиломатериалы лиственных пород для деталей: прямолинейных криволинейных | - - |

40 мм). Ширина пильной ленты выбирается в зависимости от минимального радиуса кривизны заготовки. Чем меньше радиус кривизны заготовки, тем уже должна лента пилы. Минимальный радиус кривизны заготовки в зависимости от ширины ленты пилы и ее развода определяется по формуле

Rmin = 0,12В2 /b, (80)

где Rmin - минимальный радиус кривизны заготовки, мм; В - ширина ленты пилы, мм; b-развод зубьев пилы на одну сторону, мм.

При работе на ленточнопильных станках рекомендуются режимы: скорость резания 20-30 м/с; подача на зуб пилы

Uz =(0,05-0,1) s, мм, (81)

где S – толщина пилы, мм.

Скорость подачи определяется по формуле

U = [(0,05 – 0,1) s 60υ], м/мин, (81)

Где u – скорость подачи, м/мин; S – толщина пилы, мм; υ – скорость резания, м/с; t-шаг зубьев, мм.

| Станки | Предельные отклонения заготовок, ± | |||

| по ширине и толщине, мм | по длоине, мм | по углу, град | По прямолинейности 1/1000 | |

| Маятниковые Шарнирные Суппортные Круглопильные с ручной подачей То же с вальцовой подачей То же с гусеничной подачей Многопильные Ленточнопильные | - - - 1-3 1-3 0,5-2 1,5-3 | 3-4 0,4-1 - - - - - | 1,5 | - - - 0,75 |

242

Средняя точность заготовок при раскрое досок приведена в табл. 13.

Автоматизация процесса раскроя пиломатериалов вызывает трудности тем, что необходима визуальная оценка качества раскраиваемых материалов и согласование этой оценки с требованиями к качеству заготовок и их размерам. Применение принципов силовой сортировки пиломатериалов с учетом назначения получаемых заготовок позволяет преодолеть эти трудности.

Возможно создать автоматизированную систему раскроя пиломатериалов с микропцессором, учитывающим размеры заготовок и их физико-механические показатели, опрделяемые при раскрое.

Имеются также оптические устройства, фиксирующие размеры природных дефектов древеситны, способные поглощать световой поток (сучки, трещины, гили и т.п.). Такие устройства могут управлять вырезку дефектов автоматически.

|

|

|