|

Основные технические данные линии МРП

|

|

|

|

Наибольшое размеры раскраиваемых плит, мм:

длинаХширинаХтолщина (высота пакета)……………………………3750х1850х60

Наименьшие размеры получаемых при раскрое заготовок, мм………245х245

Производительность при раскрое, м3 /ч………………………………...до 14

Весь процесс раскроя материала, включая его загрузку и укладку раскроенных заготовок в пакеты, происходит на линии автоматически. Удаление отходов обработки полностью механизировано. Оператор только контролирует работу линии. Программное управление обеспечивает выбор наиболее рациональных схем раскроя с минимальными отходами материала при быстрой преналадке линии на заданные размеры раскраиваемых заготовок.

Раскрой выполняется 1 продольной и 10 поперечными пилами. Оригинальное подающее устройство позволяет снимать со штабеля и одновременно подавать к режущему инструменту пачку из нескольких листов материала. В процессе подачи обработки раскраиваемая пачка находится в зажатом состоянии. Пачти подаются с повышенной скоростью, резко уменьшающейся при подходе к рабочей позиции. Все это обеспечивает высокую производительность и повышенную точность раскроя материала.

Специальные электрические блокировки делают работу на линии безопасной и защищают механизмы линии от повреждения. При отключении линии происходит электромодинамическое торможение шпинделей режущего инструмента.

На мебельных предприятиях используют станки с автоматической подачей, имеющие 1 продольную и 10 поперечных пил. На таком станке можно вести раскрой по пяти программам. Поперечные пилы устанавливают на программу вручную. Минимальное расстояние между первой и второй поперечными пилами (левой по хлду подачи) 240 мм. Между остальными пилами минимальное расстояние 220 мм.

|

|

|

Станок может раскраивать одновременно две плиты по высоте толщиной 19 мм или три плиты толщиной 16 мм каждая. Резы продольной пилы по программам должны производиться

с последовательным уменьшением оптимальных полос. Например, первый рез 800 мм, второй – 600, третий – 350 мм и т.д.

Плиты укладывают на загрузочный стол поперек и выравнивают по перемещаемой упорной линейке. Нажатием рукоятки, расположенной под рабочим столом, продольную пилу приводят в рабочее положение, и она отрезает первую полосу пакета плит. В период рабочего хода отрезанная полоса укладывается на рычаг и зажимается пневматическими прижимами, что делает невозможным смещение пропила. После произведенного продольного реза пила уходит под стол и возвращается в исходное положение. Во время опускания продольной пилы, расположенный за ней перемещаемый стол приподнимается над

уровнем рычага и принимает на себя отрезанные полосы. Затем стол движется в поперечном направлении. Левая крайняя пила, установленная стационарно, обрезает кромку штаты (10 мм) для создания базы. Остальные поперечные резы выполняются согласно выбранной программе. Раскроенные заготовки по наклонной плоскости подают на стол и укладывают в стопы. Затем цикл раскроя повторяется согласно выбранным программам.

Станок с автоматической подачей 5РК401 имеет одну поперечную пилу и пять продольных. Продольные пилы по программе устанавливаются автоматически.

На этом автоматическом станке можно производить поперечную и продольную распиловку древесностружечных плит в стопе высотой до 80 мм по заранее установленной программе. Станок оснащен раздельными опорными столами. Каждая из частей стола может отдельно приводиться в движение, что необходимо при смешанном раскрое. Поперечные распиловки выполняются после того, как части стола совмещены по поперечным резам. Поперечный рез сквозной на всю ширину плиты. При раскрое плит со сквозными поперечными резами все части стола соединяются и работают синхронно.

|

|

|

Стол загружают с помощью загрузочного устройства. Пакеты, уложенные загрузчиком, выравнивают по длине и ширине автоматически. Выровненный пакет зажимается на тележке стола автоматически закрывающимися зажимными цилиндрами и подается на продольные пилы или поперечную пилу в зависимости от установленной программы.

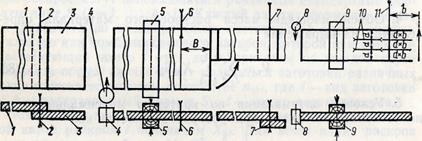

При раскрое плит используются автоматические линии, предназначенные для изготовления щитов из древесных плит, фанеры, пластмассы и других материалов. Пакет щитов распиливается по любой схеме за один проход. Программа раскроя закладывается в контрольный компьютер, передающий команды через блок управления в автоматическую систему раскроя. Пакеты движутся в продольном и поперечном направлениях. На рис. 63 показана схема линии раскроя плит, действующая на таком принципе. Из общей стопы / по пять плит подают на подвижный стол 2, участок обрезки кромок 3, кромки плит опиливаются. Устройством программной подачи 4 специальным толкателем стопа плит подается к поперечной пиле 5, где опиливается передняя кромка и по программе производятся последующие поперечные резы. Полученные при этом заготовки сталкивателем 6 перемещаются на приемный стол 12. Остальная часть плиты продвигается вперед к продольным пильным агрегатам 7, где распиливается на полосы. Вальцовым механизмом 8 и цепным конвейером 9 полосы передаются на раздельные части стола 10, работающие по программе. После соответствующего перемещения полос поперечная пила // отпи-

Рис. 63. Автоматическая линия

Рис. 63. Автоматическая линия

раскроя плит с программным управлением:

1- подстопное место; 2-подвижный стол; 3 –обрезка кромок; 4-устройство пронраммной подачи; 5, 7, 11-пильные агрегаты; 6-сталкиватель заготовок; 8 – механизм вальцовой подачи; 9 – цепной конвейер; 10-разджельные части стола, работающие по программе; 12-приемный стол

ливает сквозным резом заготовки различной длины.

Пркрое листовых материалов могут применяться однопильные форматно-раскроечные станки с программным управлением. В таких станках все резы выполняются одной пилой во взаимно перпендикулярных направлениях благодаря механизмам продольного и поперечного перемещения, подъема и фиксированных углов поворота пильной головки. Программа раскроя задается декадными переключателями, перфокартой или базирующими упорами. Принципиальная схема такого станка показана на рис. 64. Подлежащая раскрою стопа плит 10 укладывается на стол 1 и с помощью приводных ремней 4 базируется кромкой относительно упоров 2 и фиксируется пневматическими прижимами. По направляющим стола 1 перемещается портал 3, имеющий направляющие 5, по которым перемещается суппорт 6, несущий механизм подъема и фиксированного поворота 7 и пильную головку 8 с пилой 9.

|

|

|

На рис. 65 дана схема линии раскроя облицованных плит с минимальными припусками МРД1. Штабель облицо-

Рис. 64. Однопильный станок для раскроя плит и листовых материалов:

а –схема станка; б-схема поворота пильной головки; в-схема работы при раскрое

ванных плит помещается на подъемный стол 1, с которого плиты поштучно перекладываются вакуумным загрузчиком 2 на наборный стол 18. Каждая плита на наборном столе базируется в продольном и поперечном направлениях, как показано штриховкой. Таким образом формируется пакет высотой до 112 мм, который по роликам перемещается до позиции 4. Каретка 3

подающего устройства перемещает пакет по программе на позицию продольного раскроя 5. При перемещении пакет зажат захватами каретки 3. Обрезается передняя кромка. Обрезки удаляются ленточным конвейером 17. Далее каретка перемещается точно по заданной программе. После останова каретки опускается прижимная балка, поднимается пильный суппорт, производится рез продольной полосы. После прохода пилы суппорт опускается, прижимная балка поднимается. Производится подача пакета на новый заданный размер. Полосы толкателем 16 с упором 14 перемещаются на базирующий стоя 13, где про-

Рис. 65. Схема линии раскроя облицованных плит МРД1:

|

|

|

/ — подъемный стол; 2 — вакуумный загрузчик; 3 — каретка подающего устройства; 4 — позиция; 5 — продольный раскрой; 6 — суппорт; 7 — подъемный стол; 8 — вакуумный укладчик; 9 — конвейер; 10 — приемный стол; Я — склиз,; 12 — поперечный конвейер для отходов; 13 — базирующий стол; 14 — упор подающего устройства; 15 — промежуточный конвейер; 16 — толкатель; 17 — ленточный конвейер; /«— наборный стол

изводится их выравнивание и захват подающим устройством и поперечный раскрой суппортом 6. Обрезки удаляются по склизу 11 на поперечный конвейер 12. Заготовки с приемного стола 10 и конвейера 9 вакуумным укладчиком 8 укладываются на подъемный стол 7. В линии предусмотрено пять программ поперечного раскроя полос одного пакета. При раскрое получается точный рез без выкрашивания кромок. Такой станок используется для форматного раскроя панельных ламинированных и облицованных пластиком материалов. Точность раскроя выполняется до 0,1 мм. Производительность станка при обрезке древесностружечных плит на требуемый формат равна 5,85 м3/ч. На станке вместо органов ручного управления подачей материала при продольном раскрое можно установить автоматиче-

ский толкатель, который контролируется электронным устройством. Оно программируется на выполнение определенных пропилов с применением пильного полотна необходимой толщины.

При раскрое древесностружечных плит применяют пилы дисковые диаметром 350—400 мм с пластинками из твердого сплава. Скорость резания при этом равна 50—80 м/с, подача на зуб пилы зависит от обрабатываемого материала, мм: древесностружечных плит 0,05—0,12; древесноволокнистых плит 0,08—0,12; фанеры при продольном резе 0,04—0,08; фанеры при поперечном резе до 0,06.

Современное оборудование обеспечивает высокую точность заготовок при раскрое плитных материалов, мм: отклонения от перпендикулярности сторон заготовок менее 0,5 на 1000, отклонение от прямолинейности менее 0,3 на 1000; шероховатость

Яттах Н6 более 200 МКМ.

Раскройные карты. Для организации рационального раскроя плитных, листовых и рулонных материалов технологи разрабатывают карты раскроя. Карты раскроя представляют собой графическое представление расположения заготовок на стандартном формате раскраиваемого материала. Для составления карт раскроя необходимо знать размеры заготовок, форматы подлежащего раскрою материала, ширину пропилов и возможности оборудования. Поступающие на предприятие древесностружечные плиты обычно имеют поврежденные кромки. Поэтому при разработке карт раскроя необходимо предусмотреть предварительную опиловку плит для получения базовой поверхности по кромке. Если выкраивают заготовки с припуском, предусматривающим их опиливание по периметру на дальнейших операциях, то такое опиливание кромок плит можно исключить. При разработке карт раскроя необходимо учесть конкретно все особенности поступающих материалов. В масштабе на формате раскраиваемого материала располагают все выкраиваемые из него заготовки. Если раскраивают облицованный материал, ламинированные плиты, фанеру и подобные древесные материалы, то при составлении карт раскроя необходимо располагать заготовки на формате с учетом направления волокон на облицовке. В таком случае заготовки имеют определенность размера вдоль и поперек волокон. Составление карт раскроя для крупного предприятия является важной, сложной и трудоемкой задачей. В настоящее время разработаны программы составления карт раскроя плитных, листовых и рулонных материалов с одновременной оптимизацией плана раскроя.

|

|

|

Оптимальный план раскроя — это совокупность различных схем раскроя и интенсивность их применения с обеспечением комплектности и минимума потерь на определенный период работы предприятия. При составлении карт раскроя оставляют только те приемлемые варианты, которые обеспечивают выход

заготовок не менее установленного предела (для древесных плит 92%). Процедура оптимизации процесса раскроя сложна и решается с помощью ЭВМ. Применение ЭВМ для оптимизации раскроя возможно при наличии математической модели задачи, описывающей условия раскроя. Для математического описания условий раскроя плитных материалов представим их в следующей последовательности. Для программы выпуска изделий необходимы заготовки различных типоразмеров, которые обозначим как bi, где i — типоразмер от 1 до q. Необходимое на программу количество этих заготовок соответственно N. При раскрое могут использоваться различные стандартные форматы плит SR (R=1,..., R = j). Каждый из этих форматов может раскраиваться по предварительно составленной карте индивидуального или комбинированного раскроя, которой присвоим соответствующий номер t от 1 до р, при этом по каждой карте раскроя в общем случае будут получаться заготовки различных видов в соответствующем количестве niRt, где i — вид заготовки bi; R — раскраиваемый формат SR; t — номер карты раскроя.

Количество листов каждого формата раскраиваемых по одной карте раскроя t обозначим ХRt. Для всего плана раскроя таких переменных будет Rt. Одна из задач оптимизации раскроя заключается в том, чтобы найти эти переменные дяя определенных условий ограничения, обеспечивающих максимальный эффект.

1.Количество раскраиваемых листов может быть ограни

чено реальными возможностями снабжения предприятия мате

риалами только определенных форматов. Некоторые из пере

менных ХRt= 0 для тех форматов, которые не поступают на

предприятие.

2. Общее количество получаемых при раскрое заготовок

каждого размера должно быть равно заданному. Комплектность

заготовок обеспечивается условием

j p

∑ ∑ niRt XRt = Ni (84)

R=1 t=1

Аналогичные уравнения необходимо составить для каждого типоразмера заготовок. Получим уравнения аналогичного вида от первой заготовки до последней q:

j p

∑ ∑ niRt XRt = Ni (85)

R=1 t=1

j p

∑ ∑ nqRt XRt = Nq

252 R=1 t=1

3. Объем, площадь, масса полученных заготовок определятся из выражения

j p q

V3 = ∑ ∑ ∑biniRt (86)

R=1 t=1 i-1

При обеспечении комплектности может быть, но не обязательно выполнено условие

q

V3 = ∑biNi (87)

i-1

4. Объем, площадь, масса раскроенного материала определяется из выражения

p j

V3 = ∑ ∑ XRtSR (88)

t=1 R=1

5. Условие оптимизации по критерию максимального использования материала при раскрое запишется как

j p q

V3 /Vc= ∑ ∑ ∑biniRt

R=1 t=1 i-1 → max.

p j

∑ ∑ ХRtSR

t=1 R=1 (89)

Анализируя это соотношение, можно видеть, что условие обеспечения максимального выхода заготовок возможно при XRtSR → min и при (biniRt)-нпах. Из этого следует вывод, что максимальный выход обеспечивается при выпиливании заготовок максимальных размеров и в максимальных количествах из минимальных форматов плит. Считая размер формата предельно малым SR=bi, очевидно, получим максимальный выход. Это еще раз логически подтверждает целесообразность для предприятия получать прирезанные заготовки, т. е. целесообразно специализировать отдельные предприятия на централизованный раскрой плит, листовых и рулонных материалов. В реальных условиях производства задача оптимизации раскроя может быть упрощена путем дифференциации ее на более мелкие задачи, с ограниченным числом заготовок и форматов. При этом немного снижается эффективность решения. При наличии большого числа типоразмеров заготовок решение такой задачи с помощью ЭВМ может дать значительный эффект. При решении задач по оптимизации раскроя плит используется алгоритм двойственного симплекс-метода на множестве карт, разрабатываемых ЭВМ при не явно заданной матрице ограничений. Такие задачи на ЭВМ решаются в три этапа:

1.Ввод информации о потребных заготовках, получение по

лос при различных вариантах сочетания с учетом возможных

поворотов заготовок и применяемого оборудования.

2. Решение задач линейного программирования с выявле

нием базисного варианта допустимых решений уравнений по

комплектности, нахождения оптимального.

3. Печать выходной информации в форме оптимальных карт

раскроя.

4. Применение ЭВМ при разработке раскройных карт позволяет повысить выход заготовок на 3 % и сократить сроки раз

о- 5 8 г Эеж

Рис. 66. Схема организации раскроя древесностружечных плит со склеиванием:

/, 3 —плиты; 2, 6, 7, 10, 11 — дисковые пилы; 4, 8 — клеенаносящие механизмы; 5, 9— прессы

работки карт раскроя. Широкое использование отраслевой системы, унификация щитовых элементов упрощает решение задач по оптимизации раскроя и дает возможность довести полезный выход заготовок до 95—96%.

На рис. 66 показана схема осуществления непрерывного раскроя древесностружечных плит с применением склеивания. Подлежащие раскрою плиты 1 и 3 укладывают одна на другую и дисковой пилой 2 одновременно опиливают кромки. Кромки разводятся, и на них клеенаносящим механизмом 4 наносится клей, после чего они склеиваются впритык под прессом 5. Далее склеенные плиты перемещаются и на позиции 2 пилой 6 от них отпиливается полоса шириной В, кратной ширине заготовок с учетом ширин пропилов. На позиции д полоса разворачивается и на позиции е, ж, з выполняются операции, аналогичные операциям на позициях а, б, в. Полученная непрерывная полоса шириной В пилами 10 распиливается на полосы, соответствующие ширинам заготовок. Пилой 11 из этих полос формируется длина заготовок Ь.

Раскрой строганого шпона. В производстве изделий широко используется строганый шпон, который поступает на предприятие в пачках или кнолях. До раскроя строганый шпон необхо-

Димо рассортировать в пачках в зависимости от назначения облицовок. Такая сортировка позволяет более рационально использовать шпон каждой пачки в зависимости от его качества, вести учет и определять обеспеченность предприятия шпоном на ближайшее время. Строганый шпон сортируют по породам, назначению и ширине на три группы: для облицовывания фасадных поверхностей, лицевых и нелицевых. Результаты сортировки регистрируют в журнале учета. Из поступившей партии пачек выбирают пригодные для фасадных и лицевых поверхностей, оставшиеся остальные — для нелицевых поверхностей.

|

|

| / 2 3 4 5.6 7 |

Рис. 67. Схема организации раскроя строганого шпона

После сортирования пачки размечают с помощью шаблонов и линеек цветными мелками.

Раскраивают шпон в пачках на гильотинных ножницах НП8, НГЗО или бумагорезательных машинах БРП-4М. 2БР-136. Эти станки обеспечивают чистый рез, не требующий последующего фугования кромок. При раскрое строганого шпона отклонение от прямолинейности кромок не должно быть более 0,33 на 1000, отклонение от перпендикулярности не более 0,2 на 1000, шероховатость Rm max ≤ 100 мкм. Процесс раскроя и ребросклеивания строганого шпона обычно совмещают на одном участке изготовления облицовок из строганого шпона. На рис. 67 показана организация работы на таком участке. Кноли завозят на буферный склад А Пачки шпона сортируют и укладывают в зависимости от назначения на стеллажи 2. Разметку пачек шпона производят на подвижном столе 3, перемещающемся вдоль стеллажей по направляющим 4. После разметки пачку укладывают на поддон, который перемещается на роликах на столы 5 к стопорезке БРП-4М 6. После раскроя пачки стопы укладывают на подстопное место 7 для раскроя по длине на гильотинных ножницах НГЗО или НПЗ 8. После раскроя заготовки укладывают на тележки-этажерки 9, с которых перекладывают на тележку с роликовым столом 16 для передачи к подстопным местам 10 ребросклеивающих станков 12. Готовые облицовки укладывают на подстопном месте 11, а затем на столе 13 для укрепления торцев. Тележка перемещается по траверсному пути 17. Хранят облицовки на роликовых конвейерах 14. Облицовки из обрезков набирают на столах 15.

Раскрой рулонных материалов. Для получения нужных форматов раскраивают рулонные материалы на специальных резательных устройствах, имеющих продольные дисковые ножи и поперечные — ротационные или гильотинные. На рис. 68 показаны схемы поперечных резательных устройств.

|

Гильотинное резательное устройство (рис. 68,б) имеет пневматический привод 5. Раскраиваемый материал с помощью ножа 4 и линейки 3 подается с руяона тянущими валиками 1, которые связаны с механизмом измерения длины отрезаемых

|

Рис. 69. Вакуумное приспособление для укладки заготовок из тонких облицовочных материалов: а — порядок работы; б — принцип действия

листов и с пневматическим приводом подвижного ножа. В момент работы подвижного ножа материал фиксируется в зоне резания прижимом 2. Отрезанные листы 6 укладывают в стопу 7 поддувом воздуха снизу, из сопел 8.

Ротационное устройство (рис. 68, а) имеет вал 1, на котором закреплен нож 2. Частота вращения вала 1 и скорость подачи материала определяют размер отрезаемых листов 3, которые укладывают в стопу 4 поддувом воздуха из сопел 5. Раскрой производится со скоростью подачи около 20 м/мин. Резательные устройства имеют пульт управления, обеспечивающий контроль за размерами получаемых заготовок и их количеством. На рис. 69 показано вакуумное приспособление для укладки заготовок из тонких облицовочных материалов.

256

Глава 7

|

|

|