|

Расчет процесса расширения

|

|

|

|

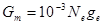

1. Для дизелей находится степень предварительного расширения

(1.54)

(1.54)

и степень последующего расширения

. (1.55)

. (1.55)

2. Температура газов в конце процесса расширения, К:

. (1.56)

. (1.56)

3. Давление газов в конце расширения, МПа:

. (1.57)

. (1.57)

4. Для оценки правильности выбора значения температуры отработавших газов производится проверка  по формуле Мазинга:

по формуле Мазинга:

. (1.58)

. (1.58)

Значения температуры  , принятое в исходных данных и полученное расчетом по формуле (1.58), не должны отличаться более чем на 15 %. В противном случае принимается уточненное значение

, принятое в исходных данных и полученное расчетом по формуле (1.58), не должны отличаться более чем на 15 %. В противном случае принимается уточненное значение  (см. п.9, с.9).

(см. п.9, с.9).

5. Уточняется значение n 2 по формуле (1.12) и вновь выполняются пп.1‑4 до тех пор, пока погрешность вычисления n 2 не составит 0,001. При этом величина теплоемкости  рассчитывается по формулам (1.46) или (1.47) и табл.1.14.

рассчитывается по формулам (1.46) или (1.47) и табл.1.14.

Расчет индикаторных параметров рабочего цикла двигателя

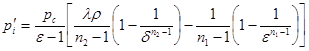

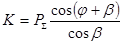

1. Производится определение расчетного среднего индикаторного давления теоретического цикла для бензиновых двигателей, МПа:

(1.59)

(1.59)

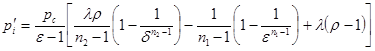

или для дизелей:

(1.60)

(1.60)

и действительного среднего индикаторного давления цикла, МПа:

, (1.61)

, (1.61)

где  ‑ коэффициент полноты индикаторной диаграммы: для бензиновых двигателей

‑ коэффициент полноты индикаторной диаграммы: для бензиновых двигателей  =0,94...0,97; для дизелей

=0,94...0,97; для дизелей  =0,92...0,95.

=0,92...0,95.

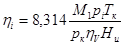

2. Вычисляется индикаторный КПД

. (1.62)

. (1.62)

3. Удельный индикаторный расход топлива, г/(кВт×ч):

. (1.63)

. (1.63)

Расчет эффективных показателей двигателя

1. Для определения эффективных показателей, как известно, необходимо произвести оценку механических потерь мощности  или среднего давления механических потерь

или среднего давления механических потерь  .

.

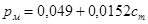

При выполнении расчета рабочего цикла величину  определяют по эмпирическим зависимостям как функцию средней скорости поршня, МПа:

определяют по эмпирическим зависимостям как функцию средней скорости поршня, МПа:

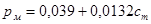

для карбюраторных двигателей при S/D >1:

|

|

|

; (1.64)

; (1.64)

при S/D <1:

; (1.65)

; (1.65)

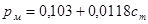

для дизелей с неразделенной камерой сгорания:

; (1.66)

; (1.66)

с разделенной камерой сгорания:

. (1.67)

. (1.67)

2. Среднее эффективное давление, МПа:

. (1.68)

. (1.68)

3. Механический КПД

. (1.69)

. (1.69)

4. Эффективный КПД

. (1.70)

. (1.70)

5. Эффективный удельный расход топлива, г/(кВт×ч):

. (1.71)

. (1.71)

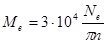

6. Эффективный крутящий момент, Н×м:

. (1.72)

. (1.72)

Расчет размеров и удельных параметров двигателя

1. Определяется рабочий объем цилиндров двигателя, л:

(1.73)

(1.73)

и одного цилиндра

. (1.74)

. (1.74)

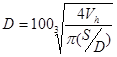

2. Рассчитываются диаметр цилиндра, мм:

(1.75)

(1.75)

и ход поршня, мм:

. (1.76)

. (1.76)

Принимаются округленные в соответствии с ГОСТ 621-87 или ГОСТ 654-81 значения S и D.

3. Часовой расход топлива равен, кг/ч:

. (1.77)

. (1.77)

4. Уточняется величина средней скорости поршня, м/с:

. (1.78)

. (1.78)

5. По окончательно принятым значениям D и S определяются основные параметры и показатели двигателя:

; (1.79)

; (1.79)

; (1.80)

; (1.80)

. (1.81)

. (1.81)

Ошибка по сравнению с ранее принятым значением cm не должна превышать 10…15%.

Методика динамического расчета кривошипно-шатунного механизма двигателя

Кинематический анализ КШМ

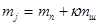

Кинематический анализ движения элементов КШМ (поршня, шатуна, кривошипа) проводится на основе результатов расчета рабочего цикла двигателя (диаметр цилиндра, ход поршня). Расчет скоростей и ускорений перечисленных элементов необходим для последующего динамического расчета.

Для основных конструктивных схем КШМ автомобильных двигателей, разрабатываемых при курсовом проектировании (рис.2.1), рассчитываются:

‑ угловая скорость вращения кривошипа, рад/с:

,

,

где j ‑ угол поворота кривошипа, отсчитываемый от положения поршня в ВМТ; n ‑ частота вращения КВ, мин-1;

‑ окружная скорость конца кривошипа, м/с:

;

;

‑ центростремительное ускорение конца кривошипа, м/с:

;

;

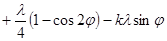

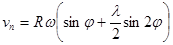

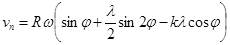

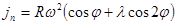

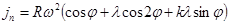

‑ перемещение, скорость и ускорение поршня (табл.2.1), где  ‑ относительное смещение (выбирается в пределах 0,05...0,15); а ‑ смещение оси цилиндра от оси коленчатого вала (см.рис.2.1);

‑ относительное смещение (выбирается в пределах 0,05...0,15); а ‑ смещение оси цилиндра от оси коленчатого вала (см.рис.2.1);

|

|

|

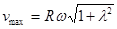

‑ максимальная скорость поршня, м/с:

.

.

Таблица 2.1

Расчетные зависимости для перемещения, скорости и ускорения поршня

| Тип КШМ | Центральный | Смещенный |

Перемещение

|

|

|

Скорость

|

|

|

Ускорение

|

|

|

Динамический расчет КШМ

Целью динамического расчета является определение действующих на элементы КШМ сил и моментов, знание которых необходимо для расчетов деталей проектируемого двигателя на прочность и износостойкость, анализа неуравновешенности двигателя и т.д.

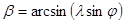

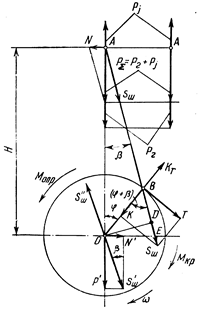

На рис.2.2 изображены векторы суммарных сил и моменты, действующие в КШМ при работе двигателя. В течении рабочего цикла эти силы и моменты непрерывно изменяются по величине и направлению. В курсовом проекте указанные усилия рассчитываются как функции угла поворота КВ через каждые 10° в пределах от нуля до 720° (для четырехтактных двигателей). Отсчет угла поворота КВ ведется от такого положения кривошипа, при котором поршень находится в начале такта впуска.

Расчет ведется в следующем порядке.

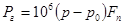

1. Сила давления газов на поршень, Н:

,

,

где p ‑ индикаторное давление газов (давление над поршнем) при заданном угле поворота кривошипа, МПа;  ‑ давление в картере двигателя (под поршнем, МПа), которое принимается равным атмосферному давлению для двигателей с вентиляцией картера;

‑ давление в картере двигателя (под поршнем, МПа), которое принимается равным атмосферному давлению для двигателей с вентиляцией картера;  ‑ площадь сечения цилиндра, м2.

‑ площадь сечения цилиндра, м2.

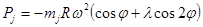

2. Вычисляется сила инерции возвратно-поступательно движущихся масс

,

,

где  ‑ масса поступательно движущихся деталей КШМ:

‑ масса поступательно движущихся деталей КШМ:

;

;

‑ масса деталей поршневой группы;

‑ масса деталей поршневой группы;  ‑ масса шатуна в сборе;

‑ масса шатуна в сборе;  ‑ доля массы шатуна, отнесенная к возвратно-поступательно движущимся деталям (выбирается в пределах 0,25...0,275). Выбор

‑ доля массы шатуна, отнесенная к возвратно-поступательно движущимся деталям (выбирается в пределах 0,25...0,275). Выбор  ,

,  и

и  может быть сделан по статистическим данным (табл.2.2) или по значениям соответствующих величин двигателя-прототипа. При выборе конструктивной массы поршневой группы следует иметь в виду [6], что меньшие значения относятся к двигателям с меньшим максимальным давлением цикла и большей частотой вращения. Конструктивная масса шатуна зависит от отношения S/D. При отношении S/D <1 ее надо принимать ближе к нижнему пределу.

может быть сделан по статистическим данным (табл.2.2) или по значениям соответствующих величин двигателя-прототипа. При выборе конструктивной массы поршневой группы следует иметь в виду [6], что меньшие значения относятся к двигателям с меньшим максимальным давлением цикла и большей частотой вращения. Конструктивная масса шатуна зависит от отношения S/D. При отношении S/D <1 ее надо принимать ближе к нижнему пределу.

|

|

|

Основные конструктивные схемы КШМ автомобильных двигателей

а - центральный; б - смещенный; в - V-образный КШМ

Рис.2.1

3. Суммарная сила, действующая на поршневой палец и направленная вдоль оси цилиндра, равна:

.

.

4. Суммарная сила, действующая вдоль оси шатуна, вычисляется по формуле:

,

,

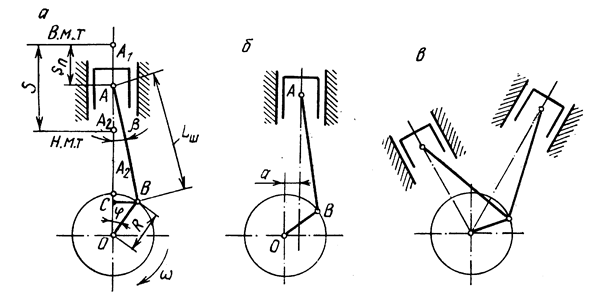

где b ‑ угол отклонения шатуна от оси цилиндра:

.

.

Таблица 2.2

Удельная масса элементов КШМ, кг/м2

| Элемент КШМ | Бензиновые двигатели при диаметре поршня, м | Дизели при диаметре поршня, м | ||

| 0,06…0,08 | 0,08…0,1 | 0,08…0,1 | 0,1…0,12 | |

| Поршневая группа: Алюминиевые сплавы | 80…120 | 100…150 | 150…220 | 200…300 |

| Чугун | 150…200 | 180…250 | 250…320 | 300…400 |

| Шатун | 100…150 | 130…200 | 250…320 | 300…400 |

Таблица 2.3

Некоторые параметры отечественных двигателей [6]

| Двигатель | S/D | l |  , см2 , см2

| m п, г | m' п, кг/м2 | m ш, г | m' ш, кг/м2 | l ш, мм | k |

| МеМЗ-966 | 0,76 | 0,237 | 40,7 | 0,285 | |||||

| МеМЗ-968 | 0,87 | 0,28 | 45,2 | 105,5 | 0,287 | ||||

| ВАЗ-2101 | 0,865 | 0,242 | 45,2 | 0,247 | |||||

| ВАЗ-2103 | 1,052 | 0,278 | 45,2 | 0,256 | |||||

| АЗЛК-412 | 0,85 | 0,261 | 52,8 | 0,272 | |||||

| ЗМЗ-24 | 1,00 | 0,287 | 66,4 | 0,269 | |||||

| ЗМЗ-53 | 0,87 | 0,257 | 66,4 | 0,284 | |||||

| ЗиЛ-130 | 0,95 | 0,257 | 78,5 | 0,277 | |||||

| ЗиЛ-375 | 0,88 | 0,257 | 91,6 | 0,277 | |||||

| КамАЗ-740 | 1,00 | 0,267 | 0,322 | ||||||

| ЯМЗ-236 | 1,08 | 0,264 | 132,5 | 0,345 | |||||

| ЯМЗ-840 | 1,00 | 0,259 | 0,302 | ||||||

| ЗиЛ-645 | 1,045 | 0,283 | 0,312 |

5. Определяется боковая сила, направленная перпендикулярно оси цилиндра:

.

.

6. Вычисляется суммарная нормальная сила, направленная по радиусу кривошипа:

.

.

7. Суммарная тангенциальная сила, направленная перпендикулярно к радиусу кривошипа, равна:

.

.

8. Индикаторный крутящий момент, развиваемый одним цилиндром двигателя, равен:

.

.

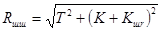

9. Определяется результирующая сила, действующая на шатунную шейку кривошипа:

,

,

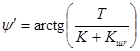

где ее направление относительно кривошипа определяется углом

.

.

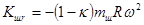

Здесь  ‑ центробежная сила инерции вращающейся части шатуна, направленная по радиусу кривошипа и нагружающая шатунную шейку коленчатого вала:

‑ центробежная сила инерции вращающейся части шатуна, направленная по радиусу кривошипа и нагружающая шатунную шейку коленчатого вала:

|

|

|

.

.

Вследствие большого объема вычислений динамический расчет удобнее осуществлять на ПЭВМ (с помощью программы KINDY), а для одного произвольного значения угла j значения всех сил и моментов рекомендуется определить самостоятельно.

Суммарные силы и моменты, действующие в КШМ

Рис.2.2

Построение графиков

В результате выполнения динамического расчета КШМ должны быть построены следующие графики, которые помещаются на отдельном листе формата А1:

1) индикаторная диаграмма вместе с диаграммой фаз газораспределения;

2) развернутые по углу поворота КВ диаграммы:

‑ силы давления газов  , силы инерции

, силы инерции  и суммарной силы

и суммарной силы  ;

;

‑ боковой силы  , суммарной силы

, суммарной силы  , действующей вдоль шатуна, и нормальной силы

, действующей вдоль шатуна, и нормальной силы  ;

;

‑ крутящего момента  (тангенциальной силы

(тангенциальной силы  ) и силы

) и силы  , действующей на шатунную шейку КВ;

, действующей на шатунную шейку КВ;

3) полярная диаграмма силы  вместе со схемой КШМ с указанными на ней направлениями и знаками действующих сил;

вместе со схемой КШМ с указанными на ней направлениями и знаками действующих сил;

4) график суммарного крутящего момента.

|

|

|