|

Химический и физико-химический контроль процесса.

|

|

|

|

Нормы технологического режима и метрологическое обеспечение.

Таблица 6

| Наименова ние стадий процесса, аппараты, показатели режима | Номер пози ции прибо ра по схеме | Единица измерения | Допустимые пределы технологи ческих параметров | Требуемый класс точно сти измери тельных прибо ров | Примеча ние |

| Аппарат Е1 1,4-бутандиол а)температура б)давлении в)уровень | 705,705а 503,503а | °С кгс/см2 (МПа) м³ | 25-30 0,2-0,5 0,02-0,05 0-4,0 | 1,0 3,5 1,5 | |

| Аппарат Е2 Толуиленди- изоцианат а)температура б)давлении в)уровень | 809,809а 809б 504,504а504б | °С кгс/см2 (МПа) м³ | 25-40 0,2-0,5 0,02-0,05 0-8,0 | 1,0 2,5 1,0 | |

| Аппарат Е3 полиэфир а)температура б)давление | 7061-1У 706а1-1У 6091-1У | °С кгс/см2 (МПа) | 30-100 0,2-0,5 0,02-0,05 | 2,5 2,5 | Термопара ТХК,вторичный прибор,электронный потенциометр КСП-4И.Предел измерения 0-150°С. |

| Реактор Л1 1.Синтез СКУ-8М - загрузка полиэфира а)объем б)температура -сушка полиэфира а)температура б)давление вакуумметрическое в)время | - 706в1-1У 7061-1У 706в1-1У 7061-1У 6111-1У часы | л °С °С кгс/см2 МПа | До 440,0 50-100 100±10 (-0,9)÷(-1,0) (-0,09) ÷(-0,1) | - 2,5 2,5 2,5 | ТХК, КСП-4И ТХК,КСП-4И ОБМВ-1-160 До массовой доли воды не более 0,05% |

| Охлаждение полиэфира а)температура б)давление | 7061-1У 706в1-1У 6111-1У | °С кгс/см2 (МПа) | 60-70 (-0,9)÷(-1,0) (-0,09)÷(-0,1) | 2,5 2,5 | ТХК, КСП-4И ОБМВ-1-160 |

| Загрузка 1,4-бутандиола и катализатора а)температура б)время в)объем | 7061-1У 706в1-1У часы | °С ч кг | 60-80 0,5 8,77÷10,42 | ТХК КСП-4И | |

| Ввод толуилендиизоцианата а)температура б)давление в)время г)объем | 7061-1У 706в1-1У 6111-1У часы | °С кгс/см2 ч л | 55-80 0,2-0,25 53,29÷59,95 | 2,5 | Допускается кратковременный подъем температуры до 88°С ОБМВ-1-162 от 0 до 6,0 кгс/см2 |

| Разгрузка реактора Слив полимера в подготовленные противни а)давление б)время | 6121-1У часы | кгс/см2 мин. | 1,0-3,0 20-30 | 2,5 | ОБМВ-1-160 от 0 до 6,0 кгс/см2 |

| Отверждение жидкого полиуретана в термостате Т1 а)температура б)время | 706а1-1У 7061-1У часы | °С ч | 80-100 8-20 | 2,5 | ТХК,КСП-4И от 0 до 150 °С В случае неотверждения полимера в течение 20ч.при наличии свободных NCO групп допускается термостатирование до 40 ч.при тем.не более 100°С |

| Система трансформаторного масла Аппарат № 170 уровень | 501а,501 | м³ | 0-3,2 | Уровень буйковый УБ-П Вторичный прибор «Старт» | |

| На линии теплообменника № 171 температура | 801а,801б,801 | °С | 25-40 | 0,5 | Прибор КСП-4,регулирующий клапан ПКС-64-15-06 |

| На линии нагнетания насоса № 1721-II давление | 601,602 | кгс/см2 (МПа) | 2,0-10,0 (0,2-1,0) | 2,5 | Манометр ОБМ1-160,шкала от 0 до 10 кгс/см2 |

| Система горячей воды аппарат 180 уровень | 501,501а | мм | 1,0 | Уровень буйковый УБ-ПВ,вторичный прибор МОШ1-160 | |

| Линия нагнетания насоса № 181 Давление | кгс/см2 (МПа) | 2,0-6,0 0,2-0,6 | 2,5 | Манометр ОБМ-1-160 Шкала от 0 до 10 кгс/см2 | |

| Линия теплообменника № 182 температура | 801,801а,801б | °С | 80±2 | 1,0 | Термометр сопротивления ТСП 5072А.Прибор КСМ-34.Регулирующий клапан ПКС-64-15-06 |

| На линии пара в пароэжекционный вакуум-насос № 106 давление | 802а,802 | кгс/см2 (МПа) | 4,0-6,0 0,4-0,6 | 0,6 | Показания,регулировка,регистрация |

| На линии ПЭУ № 106 давление | кгс/см2 (МПа) | (-0,9)÷(-1,0) (-0,09)÷(-0,1) | 2,5 | показание | |

| Обратная вода из кондесаторов ПЭУ № 106,140 температура | 709-712 | °С | 10-35 | показание | |

| Масса продукта | Почтовые весы | показание |

Контроль технологического процесса.

|

|

|

|

|

|

Таблица 7

| Наименование стадий процесса, анализируемый продукт | Место отбора пробы (место установки средств измерения) | Контролируе мые показатели | Методы контроля (методика анализа, ГОСТ или ОСТ) | Норма | Часто та контроля | Кто контро лирует |

| Полиэфир П-6 | Из аппарата Е3 | Массовая доля гидроксильных групп,в % в пределах Массовая доля воды, % не более Активность, ч | ТУ 38.103582-85 | 1,6-1,9 0,08 1-6 | Каждая партия | Сырье аяя лабора торная ОТК |

| Толуилендиизоцианат Т-80\20 | Из тары поставщика | Внешний вид Массовая доля основного вещества в пересчете на толуилендиизоцианат, % не менее | ТУ 113-03-12-17-85 | Прозразная жидкость без осадка 99,5 | Каждая партия | Сырье аяя лабора торная ОТК |

| 1,4-бутандиол | Из тары поставщика | Массовая доля 1,4-бутандиола, % не менее | ТУ 64-5-65-86 | 98,0 | Каждая партия | Сырье аяя лабора торная ОТК |

| Азот | Из линии | Массовая доля азота, % не более | ГОСТ 9293-74 сорт 1,2 | 99,0 | По требованию | Сырье вя лабора торная ОТК |

| Отверждение полимера | Из противней в термостате | Массовая доля изоцианатных групп | Методика № 13 | |||

| Готовый полимер | Из тары | Все показатели по: ТУ38.103253-80 | ТУ38.103253-80 | |||

| Воздушная среда | У аппарата | Массовая доля толуилендиизоцианата | По методике в сборнике Перегуд «Химический анализ воздуха промышленных предприятий» | 3 раза в неделю | Лаборатория ГСС | |

| Сточные воды после ПЗУ | Массовая доля изоцианата, ХПК, рН | По методике № 15 По универсоальной индикаторной бумаге | 1 раз в 10 дней | Лаборатория ОТК при цехе 10 |

Характеристика и количество

|

|

|

Побочных продуктов и отходов производства

Твердые и жидкие отходы.

Таблица 8

| Наименование отходов | Куда складиру ется | Периодичность образования | Условие (метод) и место захоронения, утилизации | Кол- во т/год | примечание |

| Полиэфир для промывки реактора Л1 | Складируется на площадке цеха с целью его дальнейшей переработке | 1 раз в год | 0,8 | ||

| Отработан ое трасформа торное масло | «» | 1 раз в 2 года | регенерация | 0,5 |

Сточные воды.

Сточными водами являются воды от охлаждения рубашки реактора Л1, конденсаторов ПЭУ № 106, паровой конденсат из рубашки реактора.

Таблица 9

| Наименова ние стока | Кол-во образования сточных вод м 3 / час | Условия (метод) ликвидации, обезвреживания, утилизации | Периодичность выбросов | Куда сбрасывается | Установленная норма содержания загрязнений в стоках |

| Химически загрязненная вода | Биологическая очистка | 8 часов в сутки | В канализацию хим.загрязненных стоков, кол.10-62 | ХПК не более 20, рН 6,5-8,0 | |

| Водный мыльно-содовый раствор | «» | 4 раза в год | «» | ХПК не более100, рН 6,5-9,0, мочевина не более 10 мг/л |

Выбросы в атмосферу.

Таблица 10

| Наименование выброса | Кол-во образовавшихся выбросов по видам м 3 / час | Условие (метод) ликвидации, обезвреживания, утилизации | Периодичность выбросов | Установленная норма содержаний и загрязнений в выбросах мг /м 3 | примечание |

| От вентус-уснановки | 0,114 (изоцианаты) | постоянно | 0,5 | ||

| В-283 В-286 | 0,324 (изоцианаты, ТДИ) | постоянно | 0,5 |

Технологические расчеты

9.1 Технологический расчет основного оборудования.

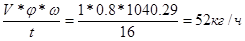

Размер аппарата определяется его производительностью:

Объем аппарата определяем по формуле

V=  3

3

Где g – производительность, кг/ч

tпреб. – время пребывания, ч

φ –коэффициент заполнения

ω – выход продукта с единицы объема

ω= w*ρ, где w=mпр. / mр.см.

mпр. – масса продукта, кг/ч

mр.см. – масса реакционной смеси, кг/ч

ρ – плотность реакционной смеси, кг/м3

w=

ω = 0,92*1130,75=1040,29 кг/м3

V=  3

3

Принимаем аппарат объемом 1м3

|

|

|

Техническая характеристика.

| 1. Расчетное давление в аппарате Или расчетное наружное давление | 10 кгс/см2 7,0 кгс/см2 |

| 2. Расчетное давление в рубашке | 6,0 кгс/см2 |

| 3. Расчетная температура в аппарате | 100 ° С |

| 4. Расчетная температура в рубашке | 100 ° С |

| 5. Рабочая среда в аппарате | Агрессивная, пожароопасная, токсичная |

| 6. Внутренний диаметр аппарата | 1000 мм |

| 7. Внутренний диаметр рубашки | 1100 мм |

| 8. Материал аппарата | 12x18H10T |

| 9. Материал рубашки | Сталь В Сm3nc4 |

Примечание: допускается замена углеродистой стали на сталь с более высокими механическими свойствами, разрешенную «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», без пересчета.

Исходные данные.

Таблица 11

| № | Наименование параметров | Обозначение | Величина |

| Рабочее давление в корпусе | Р | вакуум | |

| Рабочее давление в рубашке | Р | 6 кгс/см 2 | |

| Расчетное наружное давление на корпус | Рн | 7 кгс/см2 ,1 кгс/см2 | |

| Расчетное внутренне давление в рубашке | Рр | 6 кгс/см 2 | |

| Рабочая температура в корпусе | t | 150 ° C | |

| Рабочая температура в рубашке | t´ | 200 ° C | |

| Расчетная температура в корпусе | t | 200 ° C | |

| Расчетная температура в рубашке | t´ | 250 ° C | |

| Допускается напряжение при t=200 ° C для материала Обечайки корпуса 12x18Н10Т Днища корпуса 08x22Н6Т | [r] [r] 1 | 1400 кгс/см 2 1930 кгс/см 2 | |

| Допускаемое напряжение при t= 250 ° C для материала рубашки Всm3nc4 | [r] 1 | 1200 кгс/см 2 | |

| Модуль продольной упругости при t=200 ° C для материалов 12x18H10T | E | 1.97*106 кгс/см 2 | |

| Коэффициент запаса устойчивости | Пу | 2,4 | |

| Коэффициент прочности сварного шва |

| 1,0 | |

| Внутренний диаметр корпуса | D | 100 см | |

| Внутренний диаметр рубашки | D´ | 110 cм | |

| Толщина стенки обечайки корпуса | S | 1,0 см | |

| Толщина стенки днища корпуса | S1”/S 1 | 0,8/1,0 см | |

| Толщина стенки обечайки рубашки | S 1 | 0,8 см | |

| Толщина стенки днища рубашки | S 11 | 0,6 см | |

| Прибавка на коррозию | с | 0,2 см | |

| Длина обечайки корпуса по паспорту | l | 109 см | |

| Длина обечайки рубашки по паспорту | l 1 | 975 см |

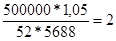

9.2 Расчет количества оборудования.

Количество оборудования определяется по формуле:

n= Gt *t/g*tэфф.

Где Gt – производительность аппарата,кг/год

t- коэффициент запаса прочности (1,05÷1,2)

g – производительность, кг/ч

tэфф. – эффективный фонд времени работы установки, ч

g=

n=

выбираем два реактора объемом 1 м3.

9.3 Механический расчет.

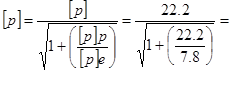

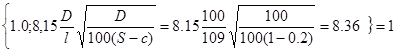

Расчет обечайки, нагруженной наружным давлением Pн = 7 кгс/см2

Допускаемое наружное давление

7.36 кгс/см2 > 7 кгс/см2

7.36 кгс/см2 > 7 кгс/см2

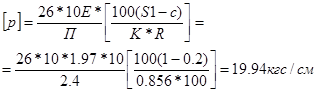

где допускаемое давление из условия прочности

|

|

|

кгс/см2

кгс/см2

а допускаемое давление из условия устойчивости а пределах упругости:

B1 = min

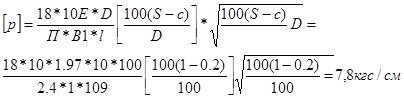

Расчет эллиптического днища, нагруженного наружным давлением Pн = 7 кгс/см2

Допускаемое наружное давление:

кгс/см2 > 7 кгс/см2

кгс/см2 > 7 кгс/см2

где допускаемое давление из условий прочности:

кгс/см2

кгс/см2

R=D

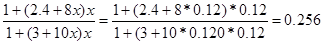

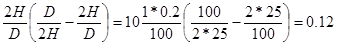

а допускаемое давление из условия устойчивости в пределах упругости

Кэ

Где x=10*

H=0.25D=0.25*100=25 см.

Расчет мешалки.

Для перемешивания применяем лопастную мешалку

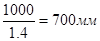

Диаметр мешалки равен:

dм=Dв/(1,4 ÷1,7),мм

где Dв-внутренний диаметр аппарата

dм=

b=0.1dм

b=0.1*700=70мм

hм=(0,1 ÷0,3)dм

hм-расстояние от днища аппарата до мешалки,мм

hм=0,3*700=210мм

Стандартные параметры для лопастной мешалки dм=700мм

Скорость вращения:

ω=6,6 рад/сек

n=1,05сек-1

n=63,0 об/мин

Мощность =0,16 кВт

Расчет мощности:

Расчетная мощность Nм (Вт), потребляемая перемешивающим устройством собственно на перемешивание определяется по формуле:

Nм=κN*ρс*h3*dм5, Вт

где dм-диаметр мешалки, м

ρс-плотность перемешиваемой среды, кг/м3

h- частота вращения мешалки, об/сек

κN- критерий мощности

κN зависит от центробежного критерия Reц, отношение Dв/dм, типа перемешивающего устройства.

Центробежный критерий Reц

Reц=ρсhdм2/μс

где μс- динамический коэффициент вязкости смеси, H ּсек/м2

Reц=(1130,75*1,05*(0,7)2)/3000*10-6=2*105

κN=0,18

Nм=0,18*1130,75*(1,05)3*(0,7)5=39,6 Вт

Мощность, определяемая с учетом влияния внутренних устройств:

N=к1*к2*к3*Nм

N=1.3*1.2*1.1*39.6=68 Bт

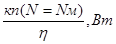

Мощность двигателя:

Nдв=

где  - КПД редуктора (

- КПД редуктора ( =0,93)

=0,93)

-коэффициент запаса (

-коэффициент запаса ( =1,25)

=1,25)

Nдв=

Выбирается электродвигатель типа ВАО-42-4 исполнение обычное с мощностью 3,0 кВт и числом оборотов 270 об/мин

Размеры мешалки:

dм=700 мм

d=45мм

b=70 мм

s=8 мм

m=6,3 кг

Мк*=84Hм

Мк*- наибольший крутящий момент при спусковой мощности.

Проверочный расчет вала.

Предварительный минимальный диаметр вала:

d= 1.71 3  , м

, м

где М` к - расчетный крутящий момент на валу с перемешивающим устройством, Н*м

τ – допускаемое напряжение на кручение для материала вала. Для стали τ=44*106 Н/м2

М`к =  , Н*м

, Н*м

где N`м – расчетная мощность, расходуемая на перемешивание, Вт

ω – угловая скорость вращения перемешивающего устройства, рад/сек

М`к =  Н*м

Н*м

d=1.71  м

м

Масса единицы длины сплошного вала:

m=

m=

где ρ – плотность материала вала, кг/м3 . Для стали ρ=7,85*103 кг/м3

m=7.85*103

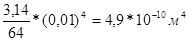

Определим момент инерции поперечного сечения вала:

y=

y=

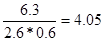

Определим коэффициенты к и а1:

к=

а1=

где Мм- масса перемешивающего устройства, кг

l1 и L – длина соответствующих участков вала

к=

а1=

По полученным значениям из графика на рис. находим корень L частного уравнения:

L= f(к,а1)= f(4,05;0,7)=1,4

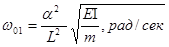

Первую критическую скорость определяем по формуле:

где L – расчетная длина вала, м

E- модуль упругости материала вала, Н/м2. Для стали E=2,2*1011 Н/м2.

ω01=  рад/сек

рад/сек

ω≤0,7 ω01

6,6<2.6

Условие не выполняется. Конструктивно диаметр вала принимаем 50 мм.

9.4 Тепловой расчет.

Расчет реактора:

1. Тепло, необходимое для нагрева самого реактора

Q1= σ ∙ Cc ∙ (t k - t н) = 1580∙0,12 (383-293)=17067 ккал

G=1580 кг – масса реактора

Cc = 0,12 ккал/кг С 0 – теплоемкость стали

t k= 383 К – конечная температура процесса

t н= 239 К – начальная температура процесса

2. Тепло, необходимое для нагрева реакционной массы:

Q2 = σП6 ∙ CП6 ∙ (t k - t н) + σТДИ ∙ CТДИ ∙ (t k - t н) + σ б/д∙ Cб/д ∙ (t k - t н)

σП6 = 390,285кг – масса полиэфира

σТДИ = 50,94 кг- масса ТДИ

σ б/д = 8,775 кг – масса 1,4 бутандиола

CП6 = 0,55 ккал/кг С0 – теплоемкость полиэфира

CТДИ =0,451 ккал/кг С0 – теплоемкость ТДИ

Cб/д = 0,48 ккал/кг С0 – теплоемкость ТДИ

t k= 373 К – конечная температура процесса

t н= 293 К – начальная температура процесса

Q2 =390,285*0,55(373-293)+50,94*0,451(373-293)+8,775*0,48(373-293)=10761,15 ккал

3.Тепло, выделяющееся в ходе поликонденсации:

Qвыд.=63*292,76=18443,88ккал

63 ккал – тепло, выделяющееся на 1 моль прореагировавшего ТДИ

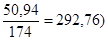

292,76 моль – количество моль ТДИ (

4.Общее количество тепла, затраченное на одну операцию:

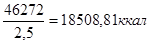

Q1+ Q2 + Qвыд.= 17067+10761,15+18443,88=46272,03 ккал

5. Среднечасовой расход тепла:

Q =

6. Градиент температуры

А=(tк – t гк)/ (tк – t гн)=(373-333)/(353-333)=2

∆Тср. =  С°

С°

Находим необходимую поверхность рубашки:

Fруб.расч. =  2

2

Fреальное = 4 м2

3,81<4

Выполняется необходимое условие Fруб.расч <Fреальное

|

|

|