|

Задача теории массового обслуживания. Классификация систем массового обслуживания.

|

|

|

|

Примеры систем массового обслуживания: телефонные станции; ремонтные мастерские; билетные кассы; справочные бюро; станочные и другие технические системы; системы управления ГПС и т.д.

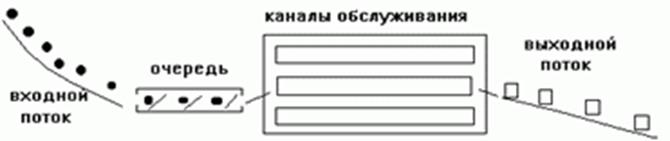

Каждая система массового обслуживания состоит из какого-то кол-ва обслуживающих единиц, которые называются каналами обслуживания: станки, роботы, линии связи, продавцы, кассиры и т.д.

Всякая массовая система обслуживания создана для обслуживания некоторого потока заявок, поступающих в какой-то момент времени. Обслуживание заявки продолжается какое-то случайное время, после чего канал освобождается и готов к приёму следующей заявки. Случайный характер потока заявок и времени обслуживания приводят к тому, что в какие-то периоды времени на входе системы массового обслуживания скапливается излишне большое количество заявок. В другие же периоды система будет недогружена или вообще простаивать.

Процесс работы системы массового обслуживания – это случайный процесс. Состояние системы массового обслуживания меняется скачком в моменты некоторого времени (неупорядоченные приходы и уходы заявок).

Предметом теории массового обслуживания является количественная сторона процессов, связанных с массовым обслуживанием.

Целью теории является разработка математических методов отыскания основных характеристик процессов массового обслуживания для оценки качества функционирования обслуживающей системы.

Задачей теории массового обслуживания является отыскание функциональных зависимостей величин, характеризующих качество функционирования обслуживающей системы, от характеристик входящего потока, параметров, характеризующих возможности одного обслуживающего аппарата, и способов организации всей обслуживающей системы в целом. Качество функционирования системы существенно зависит от того, как организовано управление процессом обслуживания, поэтому задача отыскания количественных характеристик организации управления является очень важной.

|

|

|

В качестве основных элементов СМО следует выделить входной поток заявок, очередь на обслуживание, систему (механизм) обслуживания и выходящий поток заявок. В роли заявок (требований, вызовов) могут выступать покупатели в магазине, телефонные вызовы, поезда при подходе к железнодорожному узлу, вагоны под разгрузкой, автомашины на станции техобслуживания, самолеты в ожидании разрешения на взлет, штабель бревен при погрузке на автотранспорт. Роль обслуживающих приборов (каналов, линий) играют продавцы или кассиры в магазине, таможенники, пожарные машины, взлетно-посадочные полосы, экзаменаторы, ремонтные бригады.

В зависимости от характеристик этих элементов СМО классифицируются следующим образом.

· По характеру поступления заявок. Если интенсивность входного потока (количество заявок в единицу времени) постоянна или является заданной функцией от времени, поток называют регулярным. Если параметры потока независимы от конкретного момента времени, поток называют стационарным.

· По количеству одновременно поступающих заявок. Поток с вероятностью одновременного появления двух и более заявок равной нулю называется ординарным.

· По связи между заявками. Если вероятность появления очередной заявки не зависит от количества предшествующих заявок, имеем дело с потоком без последействия.

· По однородности заявок выделяют однородные и неоднородные потоки.

· По ограниченности потока заявок различают замкнутые и разомкнутые системы (система с ограниченной клиентурой называется замкнутой). Так универсальный магазин является разомкнутой системой, тогда как оптовый магазин с постоянными клиентами - замкнутая система.

|

|

|

· По поведению в очереди системы делятся на системы с отказами (заявка покидает систему, если нет мест в очереди), с ограниченным ожиданием и с ожиданием без ограничения времени.

· По дисциплине выбора на обслуживание. Здесь можно выделить системы с обслуживанием в порядке поступления, в случайном порядке, в порядке, обратном поступлению (последний пришел - первым обслужен) или с учетом приоритетов.

· По числу каналов обслуживания системы разделяют на одно- и многоканальные.

· По времени обслуживания выделяют системы с детерминированным и случайным временем.

· По количеству этапов обслуживания различают однофазные и многофазные системы.

36. Производительность и надежность автоматических и автоматизированных станочных систем.

Производительность автоматических линий – это количество деталей изготовленных в единицу времени. Однако автоматическая линия (АЛ) без простоев работать не может, следовательно, к понятию производительности нужно подходить дифференцированно.

Различают следующие виды производительности:

1. Цикловая;

2. Потенциальная;

3. Фактическая (Реальная).

Цикловая производительность определяется по следующей формуле:

Tц – время цикла;

t0 – основное время;

tВ – вспомогательное время на отвод и отвод инструмента, транспортирования детали все в минутах.

При расчет цикловой производительности предполагают, что инструменты работают «бесконечно» и оборудование не ремонтируется. В действительности это не так и необходимо учитывать так называемые «внецикловые простои». К ним относятся:

ΣTн – простои во время замены, регулирования и подналадки инструмента в плановый период.

ΣTоб – простои во время ремонта, регулировки и отладки различных механизмов АЛ в плановый период.

Если величину этих потерь времени отнести к одной детали, т.е. разделить на количество деталей Q обработанных в плановый период, то можно записать формулу для потенциальной производительности:

При эксплуатации АЛ могут иметь место потери времени по организационным причинам(Σtорг). Из-за отсутствия заготовок, электроэнергии, рабочего и т.д.

|

|

|

Учет этих потерь позволяет судить о фактической или реальной производительности:

Очевидно, что выполняется следующее соотношение:

Эффективность АЛ, ее технический уровень характеризует коэффициент технического использования:

Разделим числитель и знаменатель на Tц получим следующее выражение:

где BИ – удельное, т.е. отнесенное к одной минуте работы линии продолжительность времени замены и наладки инструментов.

Bоб – удельная длительность устранения отказов механизмов систем.

Формула для потенциальной производительности может быть записана в следующем виде:

Следует заметить, что коэффициент технического использования ηТП<1.

Величина 1- ηТП характеризует время в течение которого АЛ простаивает из-за плановых или неплановых ремонтов механизмов, их замены и подналадки. Коэффициент общего использования АЛ определяется как:

Он показывает какую часть действительного времени АЛ работает. Величина 1- ηΣ характеризует долю времени соответствующую простоям.

1. Понятие идентификации. Задачи и этапы идентификации. Общая постановка задач идентификации.

2. Идентификация как метод построения математических моделей. Классификация математических моделей и методов идентификации.

3. Критерии качества идентификации. Адекватность математических моделей.

4. Метод наименьших квадратов. Постановка задачи и решение. Область применимости метода, допущения.

5. Регрессионный анализ. Пример построения математической модели процесса механообработки по экспериментальным данным.

6. Планирование эксперимента. Критерии оптимальности экспериментальных планов. Основные методы построения планов.

7. Понятие динамической модели. Отличительные особенности. Методы математического описания динамических систем. Примеры динамических систем в мехатронных модулях.

8. Методы идентификации динамических объектов. Основная концепция методов. Классификация. Общая характеристика.

9. Постановка задач оптимального управления. Классификация. Примеры оптимизационных задач при проектировании и эксплуатации мехатронных систем.

|

|

|

10. Постановка и методы решения задач на безусловный экстремум. Примеры задач на безусловный экстремум в машиностроении.

11. Постановка и методы решения задач на поиск условного экстремума. Примеры задач на условный экстремум в машиностроении.

12. Методы многокритериальной оптимизации. Примеры задач многокритериальной оптимизации в машиностроении.

13. Принцип оптимальности. Постановка задач оптимального управления динамическими объектами. Примеры задач оптимального управления в технике.

14. Метод динамического программирования непрерывными объектами. Уравнение Беллмана. Область применения.

15. Метод динамического программирования дискретными объектами. Функция Беллмана. Область применимости.

16. Поисковые методы адаптации систем управления технологическими процессами. Метод синхронного детектирования. Прикладные аспекты. Область применения.

17. Модели погрешностей деталей при обработке на металлорежущих станках. Система управления точностью размеров деталей.

18. Математическое моделирование силового взаимодействия в зоне резания при изготовлении деталей на станках.

19. Порядок проведения силовых экспериментов и аппроксимации результатов измерений (получения математических моделей)

20. Аналитическая обработка экспериментальных данных методом наименьших квадратов

21. Математическое моделирование упругих деформаций в технологической системе.

22. Математическое моделирование точности обработки деталей на станках. Основные факторы, определяющие погрешность обработки деталей.

23. Расчетно-аналитический метод определения точности обработки.

24. Математическое моделирование управления производительностью, себестоимостью и точностью обработки деталей на металлорежущих станках. Моделирование связей производительности и точности операций металлообработки с изменением входных параметров. Идея адаптивного управления процессом обработки.

25. Моделирование управления производительностью, себестоимостью и

точностью обработки деталей на станках с ЧПУ

26. Адаптивные системы предельного регулирования.

27. Адаптивные системы оптимального управления.

28. Объемное планирование работы технологических станочных систем. Объемное планирование работы механического участка при достижении максимальной загрузки технологического оборудования.

29. Задача о минимальной загрузке оборудования

30. Задача об оптимальном распределении деталей по станкам

31. Задача о производстве продукции при ограниченных запасах сырья

|

|

|

32.Основы теории массового обслуживания. Понятие случайного процесса. Марковский случайный процесс. Потоки событий.

33. Задачи теории массового обслуживания. Классификация систем массового обслуживания.

34.Основы теории производительности и надежности" автоматических и автоматизированных станочных систем. Основные понятия о производительности и надежности автоматических линий.

35.Производительность и надежность гибких производственных систем. Расчет производительности гибких производственных систем.

36. Производительность и надежность автоматических и автоматизированных станочных систем.

|

|

|