|

Цель: Изучить конструкцию поршневого компрессора

|

|

|

|

Конструкции узлов поршневого компрессора.

Поршневой компрессор состоит из цилиндров и поршней, имеет всасывающие и нагнетательные клапаны, расположенные обычно в крышках цилиндров. В поршневых компрессорах используется кривошипно-шатунный механизм с коленчатым валом. При вращении коленчатого вала соединенный с ним шатун сообщает поршню возвратно-поступательное движение. При движении поршня к нижней мертвой точке, в цилиндре снижается давление, и хладагент через всасывающий клапан поступает в цилиндр. При обратном ходе поршня пары хладагента сжимаются и при превышении давления паров в цилиндре давления в нагнетательном патрубке, пары холодильного агента открывают нагнетательный клапан и поступают в нагнетательный трубопровод. При сжатии паров также повышается их температура, поэтому цилиндр обязательно охлаждается или водой, поступающей в охлаждающую рубашку цилиндра или воздухом. В последнем случае цилиндры снаружи имеют оребренную поверхность. На рисунке 1показана схема 8-цилиндрового компрессора с 4-рядным (VV – образным) расположением цилиндров.

Рисунок 1. Схема сальникового компрессора.

Каждая шатунная шейка коленчатого вала имеет по четыре шатуна 12. На рисунке полностью показаны только по одному шатуну на каждой шейке, для остальных определены их расположения.

Рассмотрим узлы и детали компрессоров.

Картер (блок-картер). Он представляет собой неподвижную деталь, обычно коробчатого сечения. В нем расположен кривошипно-шатунный механизм, закреплены цилиндры и вспомогательные узлы компрессора. Эти узлы воспринимают силы, возникающие при сжатии паров хладагента и передают их на фундамент компрессора, который кроме того воспринимает крутящий момент и силы инерции движущихся масс. В случае блок-картерной конструкции, когда блок цилиндров и картер составляет единую деталь, цилиндровые втулки вставляют в гнезда блока и крепятся там с помощью шпилек. Втулка цилиндра имеет два посадочных пояса (вверху и внизу детали) (рисунок 2). Диаметр (D H) нижнего пояса 1, как правило, меньше диаметра (D в) верхнего пояса 2, чтобы нижний конец втулки можно было свободно ввести через верхнее отверстие блок-картера.

|

|

|

Для осмотра деталей и выполнения ремонтных работ в картере предусмотрены боковые проемы 4, закрываемые крышками. Передний проем служит для выемки коленчатого вала.

Картеры и блок-картеры в период работы находятся под давлением паров хладагента. Это давление при работе компрессора, как правило, не превышает 0,35 МПа. Однако при неработающем компрессоре вследствие неплотного прилегания рабочих клапанов давление в картере может сравняться с давлением в конденсаторе и подняться до 1,0 МПа и выше. Картеры и блок-картеры отливаются из серого чугуна.

Цилиндровые втулки. При вертикальном и V - образном расположении цилиндров в нижней части втулки сообщаются с картером компрессора, а сверху закрываются двумя крышками — наружной и внутренней. В хладоновых компрессорах внутренняя крышка жестко закреплена между цилиндром и наружной крышкой. В аммиачных компрессорах внутренняя крышка служит защитным устройством от гидравлических ударов.

В компрессорах блок-картерной конструкции применяют сменные втулки, отлитые из перлитного чугуна (см. рис. 2.3).

Рисунок 2. Блок-картер:

1 — нижний пояс цилиндровой втулки; 2 - верхний пояс цилиндровой втулки; 3 — водяная полость; 4 - боковой проем; 5 —фундамент

Кривошипно-шатунный механизм. Он состоит из поршня с кольцами, поршневого пальца, шатуна и коленчатого вала.

|

|

|

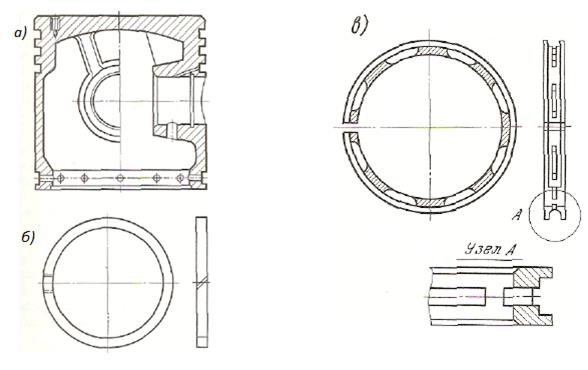

В непрямоточных компрессорах, имеющих очень широкое распространение, применяются облегченные непроходные поршни (рис. 2.4, а).

На поверхности поршня (вверху и внизу) имеются канавки для уплотнительных б и маслосъемных в колец. Поршни отливают из чугуна или из алюминиевых сплавов.

Уплотнительные кольца служат для уплотнения между поршнем и стенками цилиндра (рис. 2.4, б), а маслосъемные кольца — для удаления избытка масла со стенок цилиндра. Маслосъемное кольцо (рис. 2.4, в) на наружной поверхности имеет скос, образующий конусную поверхность. Кольцо устанавливают на поршень конусом вверх.

При движении поршня вверх между кольцом и стенкой цилиндра создается масляный клин, отжимающий кольцо в канавку поршня. Благодаря этому масло пропускается вниз. Чтобы не было препятствия для сжатия кольца, в канавке поршня сверлят отверстия для сообщения ее с внутренней частью поршня, а маслосъемные кольца делают с вырезами. При движении поршня вниз масло снимается, часть масла собирается в канавке под кольцом и через отверстия в поршне стекает внутрь поршня, а затем в картер.

Рис. 2.4. Поршень и поршневые кольца.

а — поршень непрямоточного компрессора; б — уплотнительное кольцо; в — маслосъемное кольцо.

Большинство вертикальных компрессоров имеют 2—3 уплотнительных кольца и 1- 2 маслосъемных кольца.

Поршневые кольца изготовляют, как правило, из чугуна. Они являются одной из ответственных деталей поршневого компрессора. Пропуски паров хладагента через поршневые кольца снижают эффективность работы компрессора. Надетое на поршень кольцо должно утопать в канавке, а замки колец следует смещать один относительно другого примерно на 90°. Это обеспечивает лучшую их работу. Замки колец в рабочем состоянии должны иметь зазоры во избежание заклинивания колец и задира зеркала цилиндра.

Для лучшего уплотнения и уменьшения износа цилиндра поршневые кольца часто изготавливают с неметаллической вставкой. Они могут изготавливаться из термостойких полимерных материалов, в которые для придания необходимой упругости внутрь вводятся стальные эспандеры.

Шатун (рис. 2.5) передает усилие от коленчатого вала к поршню и служит основным звеном преобразования вращательного движения коленчатого вала в возвратно-поступательное движение поршня. В верхнюю головку шатуна 2 вставляется бронзовая втулка, которая является подшипником поршневого пальца 1. Стержень шатуна 3 в большинстве случаев изготовляется из стали двутаврового сечения. Нижняя разъемная головка шатуна 5 служит для соединения с коленчатым валом. В нижнюю головку вставляют вкладыши 6, залитые антифрикционным сплавом. Крепление нижней головки шатуна в кривошипных шейках коленчатого вала производится шатунными болтами 4.

|

|

|

Рис. 2.5. Шатун Рис. 2.6. Коленчатый вал

Коленчатый вал (рис. 2.6) устанавливается коренными шейками 1, 4 на коренные подшипники, расположенные в блок-картере. Коренные шейки щеками 3 соединены с шатунными шейками 2. Для уравновешивания сил инерции к щекам коленчатых валов крепятся противовесы. К коленчатому валу снаружи на хвостовик 5 закрепляют маховик, который одновременно играет роль полумуфты или шкива для клиноременной передачи для соединения с приводным электродвигателем. На шатунных шейках валов крепят шатуны.

В зависимости от конструкции компрессора на одной шатунной шейке могут быть закреплены один или несколько шатунов. Валы изготовляют ковкой или штамповкой из углеродистых сталей с последующей механической и термической обработкой, с принудительной смазочной системой у коренных и шатунных подшипников. По оси валов и в щеках делают каналы, по которым масло от насоса подается к подшипникам.

Уплотнение вала. Картер компрессора находится под давлением хладагента, поэтому коленчатый вал в месте выхода из картера уплотняется с помощью сальника с уплотнительными кольцами трения. Большое распространение для уплотнения вала компрессора получили пружинные сальники с кольцами трения и масляным затвором. Если диаметр вала не превышает 50 мм, то сальник выполняют с одной центральной пружиной, при большем диаметре вала обычно устанавливают несколько пружин, заключенных в сепараторе (рис. 2.7).

|

|

|

Подвижные кольца 2 сальника стальные, уплотняются по валу резиновыми кольцами 6, стойкими к хладону, аммиаку и маслу. Этими же кольцами достигается уплотнение по поверхности вала. В неподвижные кольца 1 впрессованы графитовые вставки. Подвижные кольца 2 с помощью пружин 10 прижимаются к неподвижным графитовым кольцам. Эти трущиеся пары колец и образуют уплотнительную поверхность. Для смазки трущихся поверхностей и для создания масляного гидравлического затвора в пространство между наружной крышкой 3 и промежуточной крышкой 11 подается масло от насоса. Из сальника масло отводится по сверлению а в валу. Манжета 5 служит для улавливания контрольной утечки масла из сальника и предотвращает разбрызгивание масла по валу и маховику.

Рисунок 2. Уплотнение коленчатого вала:

1 — неподвижные кольца с графитовыми уплотнительными вставками; 2— подвижные уплотнительные кольца; 3 — наружная крышка; 4 — крышка манжеты; 5—манжета; 6 —упругие кольца для уплотнения вала; 7 — трубка для контроля утечки масла из сальника; 8 — пробка для слива; 9 — сепаратор; 10 —пружина; 11 — промежуточная крышка.

Клапаны компрессора. В компрессорах применяют самодействующие клапаны. Они должны легко открываться и оказывать незначительное сопротивление при проходе паров хладагента, своевременно и плотно закрываться. Открываются клапаны под давлением паров хладагента. Нагнетательный клапан, преодолевая усилие пружины клапана, начинает открываться, когда давление в цилиндре будет выше, чем в нагнетательной полости. Сходные явления происходят и во всасывающем клапане. Он открывается, когда давление в цилиндре будет ниже, чем во всасывающей полости компрессора. В современных компрессорах применяются кольцевые пластинчатые клапаны.

Основными частями кольцевого нагнетательного клапана (см. рис. 2.8) являются седло 1, ограничитель подъема 2 (розетка), пружина 8 и пластинка 3. Пружина 8 (рисунок 2., б, в) прижимает пластинку 3 к седлу 6 и этим перекрывает проходное сечение клапана. Розетки 2, 7 ограничивают подъем пластин и обеспечивают направление их при подъеме и опускании. Отверстия для выхода пара расположены в розетке по окружности между пластинами. Кроме того, в розетке имеются небольшие отверстия, расположенные против пластин, которые препятствуют «прилипанию» пластин к ограничителям подъема.

Пластины кольцевых клапанов изготовляют толщиной 1,5—2 мм из специальной хромированной стали. Высота подъема пластины клапана обычно 1—2 мм

Рисунок. 2.

Пластинчатые клапаны.

|

|

|

а) – нагнетательный клапан; б) – головка цилиндра компрессора; 1 – седло; 2 – розетка (ограничитель подъема); 3 – кольцевая пластина; 4 – пружина; 5 – корончатая гайка; 6 – шплинт; 7 – шпилька; 8 – буферная пружина.

Наряду с кольцевыми пластинчатыми клапанами используются также ленточные самопружинящие клапаны (рис. 2.9).

|

Рис. 2.9. Ленточный клапан:

а — общий вид нагнетательного клапана; б — разрез нагнетательного клапана; в — всасывающий клапан; 1 — седло; 2 - розетка; 3 — пластина; 4 — винт крепления; 5 — направляющая.

Седло 1 и направляющая клапана 5 имеют расположенные рядом отверстия для прохода пара. В некоторых случаях отверстия заменяют на продольные пазы. Ленточная пластина перекрывает отверстия для прохода пара. Под действием разности давлений пара лента выгибается в сторону направляющей и создает продольные щели для прохода хладагента. Ленточные пластины изготовляют из легированной стали. Большое проходное сечение и простота конструкции являются достоинствами ленточных клапанов.

Предохранительный клапан компрессора. Он служит для защиты компрессора от разрушения при чрезмерном повышении давления со стороны нагнетания. На рис. 2.10 показан наперстковый предохранительный клапан, в котором уплотнение производится с помощью резинового кольца, стойкого при взаимодействии с маслом и холодильным агентом.

В некоторых компрессорах вместо пружинного предохранительного клапана устанавливают ломающуюся чугунную пластину, которая при превышении разности давления ломается. Как видно из рис. 2.10, регулировку открытия предохранительного клапана производят, изменяя силу пружины. Отрегулированный клапан пломбируют, а дату регулировки записывают в формуляр компрессора.

Рис. 2.10. Предохранительный клапан компрессора:

1 — седло; 2 — корпус; 3 — уплотнительное резиновое кольцо; 4 — винт крепления кольца; 5—регулирующая пробка; 6 —пружина; 7 — пломба; 8 — полость нагнетания; 9 —клапан; 10 — стопорный винт; 11 - полость всасывания

Смазочная система компрессора. Смазка может быть принудительная (под давлением насоса) и разбрызгиванием. Первую осуществляют от шестеренного или плунжерного насоса. Наиболее надежен насос, установленный ниже уровня масла в картере. Привод насоса осуществляют от коленчатого вала непосредственно с помощью зубчатой передачи или эксцентрика.

На всасывающей линии насоса устанавливают сетчатый фильтр грубой очистки (сетку располагают на высоте 10—15 мм от дна картера; число ячеек сетки фильтра 150—300 на 1 см2). На нагнетательной линии насоса в средних и крупных компрессорах устанавливают щелевые пластинчатые или сетчатые фильтры тонкой очистки. Щелевой фильтр снабжен пружинным предохранительным клапаном. При загрязнении фильтра, приводящем к резкому повышению давления масла, клапан открывается и перепускает масло в картер компрессора. Давление масла регулируется специальным перепускным клапаном, сбрасывающим масло из нагнетательного трубопровода в картер. Обычно давление масла поддерживается на 0,06—0,2 МПа выше, чем в картере. Если давление масла будет слишком велико, то увеличится унос масла из компрессора. При использовании коренных подшипников скольжения все масло, подаваемое насосом, обычно подводится к ним, которое затем по масляным каналам коленчатого вала поступает к подшипникам шатунов и к сальнику. При использовании подшипников качения, масло подводится к сальнику, из которого по сверлениям вала поступает к другим деталям компрессора. Зеркало цилиндров в небольших бескрейцкопфных компрессорах смазывается маслом, стекающим из подшипников коленчатого вала методом разбрызгивания.

Задание.

1. Изучить теоретическую часть

2. Начертить схему.

3. Описать назначение деталей и узлов компрессора, вспомогательной системы.

Лабораторная работа №5.

Тема: Индикаторная диаграмма и механические характеристики поршневого компрессора.

Цель и задачи работы ознакомление с экспериментальными методами регистрации индикаторных диаграмм тихоходных и быстроходных поршневых компрессоров; получение индикаторной диаграммы и обработка ее на ЭВМ; определение основных параметров компрессора; построение его механической характеристики.

4.1. Общие сведения о механических характеристиках машин.

Известны два основныхкласса машин: машины-двигатели и рабочие машины. Первые предназначены для преобразования различных видов энергии (тепловой, электрической и др.) в механическую, вторые используют механическую энергию для выполнения полезной работы. Двигатель, механизм и рабочая машина в совокупности образуют машинный агрегат. При динамическом анализе машинного агрегата рабочие процессы в нем представлены в виде зависимостей энергии, силы или момента на входном или выходном звене от его перемещения или скорости. Эти зависимости называются механическими характеристиками.

Широко распространенными машинами (как рабочими, так и машинами-двигателями) являются поршневые машины. В этих машинах либо силы давления газа преобразуются в крутящий момент на валу кривошипа (двигатели внутреннего сгорания, детандеры), либо крутящий момент на валу кривошипа — в энергию сжатого газа или жидкости (компрессоры, насосы). Графическая зависимость, характеризующая изменение давления в цилиндре поршневой машины от перемещения поршня, называется индикаторной диаграммой. Свое название эта диаграмма получила по наименованию прибора, используемого для ее регистрации, -механического или электрического индикатора.

Описание экспериментальной установки.

Индикаторная диаграмма регистрируется на экспериментальной установке, состоящей из электродвигателя, ременной передачи и одноцилиндрового воздушного поршневого компрессора. Основным механизмом компрессора является кривошипно-ползунный (рис. 4.1), состоящий из:

- кривошипа 1,

- шатуна 2

- поршня 3

- цилиндра 0.

В рабочем цикле компрессора (один оборот кривошипа) можно выделить четыре фазы, соответствующие на индикаторной диаграмме следующим участкам: ab — расширения остаточного воздуха; bc — всасывание; cd — сжатие; da --- нагнетание.

Схема экспериментальной установки с механическим индикатором приведена на рис. 4.2. Цилиндр компрессора 1 через кран 2 соединяется с цилиндром индикатора 3. Поршень индикатора 4 под действием давления перемещается и сжимает пружину 5.

Рис 4.1

Перемещение поршня 4 через рычажный механизм 6 с постоянным передаточным отношением сообщается пишущему стержню. Лист бумаги 8, на котором записывается диаграмма, закрепляется на барабане 7 пластинчатыми пружинами. Барабан приводится во вращение шнуром 10, прикрепленным к поршню компрессора. Возврат барабана в исходное положение осуществляется пружиной 9. В результате суммирования перемещений стержня и барабана на листе бумаги вычерчивается индикаторная диаграмма. За начало отсчета давления на индикаторной диаграмме принимается линия атмосферного давления. Для записи этой линии цилиндр индикатора краном 2 соединяется с атмосферой.

Область применения механических индикаторов ограничена частотой вращения кривошипа n (примерно до 5 об/с). При большей частоте вращения инерция звеньев индикатора сильно искажает форму диаграммы. Поэтому индикаторные диаграммы быстроходных машин регистрируются безынерционными электрическими датчиками.

Схема установки для регистрации индикаторной диаграммы быстроходного компрессора приведена на рис. 4.3. В этой установке кривошипный вал соединяется с электродвигателем 1 поводковой муфтой. Давление в цилиндре 2 компрессора измеряется пьезоэлектрическим датчиком 3. Сигнал датчика через усилитель поступает на вертикальную развертку катодного осциллографа 5. Для получения электрического сигнала, пропорционального перемещению поршня, в установке используется электромеханическая система с фотоэлектрическим датчиком. Диск 8 радиусом R = l э установлен на валу кривошипа АВ с эксцентриситетом e. Свет от электролампы 10 через конденсорные линзы 6 и щелевую диафрагму 9 попадает на фотоэлемент 7. Так как отношение e/ R равно отношению длин звеньев механизма l АВ/l ВС, то при вращении вала световой поток, попадающий на фотоэлемент, будет пропорционален перемещению поршня. Сигнал с фотоэлемента 7 через усилитель поступает на горизонтальную развертку катодного осциллографа 5. В результате суммирования сигналов на экране осциллографа появляется замкнутая кривая - индикаторная диаграмма 4.

Рис.4.2

4.3. Обработка индикаторной диаграммы.

Вычерченная механическим индикатором диаграмма имеет по осям координат масштабы давления mp и перемещения ms. Оси координат по отношению к диаграмме размещаются следующим образом: ось абсцисс совмещается с линией атмосферного давления, ось ординат перпендикулярна ей и направлена по касательной к диаграмме (рис. 4.4).

Для обработки диаграммы проводится ее табулирование — представление экспериментального графика в виде массива дискретных значений. На ось абсцисс диаграммы наносятся 12 позиций, соответствующих положениям кривошипа через «В» этих позициях измеряются ординаты диаграммы. Результаты измерений заносятся в таблицу журнала, при обработке индикаторной диаграммы определяются:

а) максимальное и минимальное давление в цилиндре компрессора (МПа)

pmax= ypmax /mp (4.1)

pmin=ypmin/mp (4.2)

где ypmax и ypmin — ординаты экстремумов на диаграмме;

Рис 4.3

Рис.4.4

б) индикаторная мощность компрессора (Вт) — работа по сжатию воздуха, совершаемая компрессором в единицу времени

Ni=Aц  Z/Tц (4.3)

Z/Tц (4.3)

где Aц — работа сжатия воздуха за цикл, Дж; Tц=1/n1 — время цикла; n1 — частота вращения кривошипа, 1/с; Z — число цилиндров компрессора.

Из рис. 4.4

dA=Fc  dSc=p

dSc=p  fn

fn  dSc=fn

dSc=fn  yp

yp  dx/(mp

dx/(mp  ms), (4.4)

ms), (4.4)

Aц=fnypdx=fn  fи/(mp

fи/(mp  ms), (4.5)

ms), (4.5)

где fn — площадь поршня компрессора, м2; fи — площадь индикаторной диаграммы, мм2.

Окончательно формула для индикаторной мощности имеет вид:

Ni=Z  fn

fn  n1

n1  f

f  и106/(mp

и106/(mp  ms), (4.6)

ms), (4.6)

в) механическая характеристика компрессора по индикаторной диаграмме. Для рабочей машины под механической характеристикой обычно понимают зависимость силы сопротивления Fc от перемещения выходного звена (в нашем случае перемещение поршня Sc).

Рис.4.5

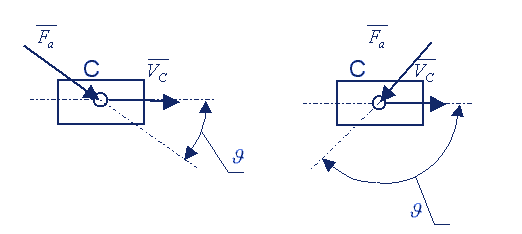

Чтобы построить зависимость Fc=(S)c, необходимо определить значение и знак силы Fc для различных положений поршня. Известно, что работа внешних сил, действующих на механизм, либо увеличивает кинетическую энергию системы, либо уменьшает ее. В первом случае силы называются движущими силами, вторые – силами сопротивления. Принимают следующие правило знаков: сила считается движущей и положительной, если направление вектора скорости точки ее приложения совпадает с направлением проекции этой силы на вектор скорости (рис. 4.5).

Сила Fc является равнодействующей внешних сил, действующих на поршень. Слева (см. рис. 4.1) на поршень действуют силы давления сжатого воздуха, справа — силы атмосферного давления. Так как индикаторная диаграмма строится относительно линии атмосферного давления, то сила Fc в любом положении поршня будет равна произведению давления, определенного по индикаторной диаграмме p= yp/mp, на площадь поршня fn.

Если при построении механической характеристики принять yp=yF, то

mf=mp  106/ fn , (4.7)

106/ fn , (4.7)

где mf — масштаб силы, мм/Н

Экспериментальные значения силы Fc находят из графика Fc=f(SC)

Fcmax=yFcmax/mf (4.8)

Fcmin=yFcmin/mf (4.9)

4.4. Порядок выполнения работы

1. Ознакомьтесь с описаниями работы и полярного планиметра, устройством экспериментальных установок и правилами работы на них

2. Закрепите на барабане механического индикатора бумагу; включите двигатель компрессора; соедините поворотом крана цилиндр индикатора с цилиндром компрессора и, слегка прижимая стержень к бумаге, запишите индикаторную диаграмму. Соедините датчик с атмосферой (необходимо повернуть кран на 90° по часовой стрелке) и запишите линию атмосферного давления. Выключите двигатель и снимите бумагу с барабана

3. Включите катодный осциллограф и дайте ему погреться 1-2 мин. Выключите двигатель быстроходного компрессора. При необходимости отрегулируйте яркость и фокусировку изображения. Визуально изучите особенности полученной индикаторной диаграммы. Выключите сначала осциллограф, а затем компрессор

4. Вклейте в журнал индикаторную диаграмму, при этом ось абсцисс совместите с линией атмосферного давления, а ось ординат расположите на касательной (см. рис. 4.4). Через 12 положений точки С, отмеченных на оси абсцисс, проведите вертикальные линии и измерьте по ним ординаты индикаторной диаграммы. Занесите ординаты в соответствующую таблицу журнала

5. Измерьте полярным планиметром площадь индикаторной диаграммы

6. Введите в ЭВМ программу "LAB4", затем в соответствии с инструкциями программы исходные данные (из таблицы журнала) и выведите на печать результаты расчета.

7. Занесите результаты расчета в журнал. Сформулируйте выводы по работе, отразите в них изученные методы регистрации индикаторной диаграмм, область их применения; проанализируйте полученную механическую характеристику.

Приложение П4

Устройство полярного планиметра и работа с ним. Планиметром называется устройство для измерения площадей плоских фигур. Полярный планиметр (рис. П4.1) состоит из двух рычагов АВ и ВС, соединенных шаровым шарниром в точке В. Точка С фиксируется на плоскости иглой и грузом Г, при этом рычаг ВС может вращаться вокруг точки С. На рычаге ВА установлена подвижная каретка К, перемещение которой по рычагу изменяет масштаб прибора. На каретке размещен вращающийся ролик Р, с которым винтовой передачей связан диск шкалы грубого отсчета Д. На рычаге АВ в точке А закреплен штифт ш. В процессе измерения площади фигуры штифт перемещается по ее контуру (по часовой стрелке или против). При этом ролик Р скользит и перекатывается по плоскости, это движение через винтовую передачу сообщается диску Д, и он поворачивается на некоторый угол. Шкала точного отсчета (нониус) помещена на каретке К. Каждое деление этой шкалы на 0,1мм больше деления шкалы ролика.

Порядок проведения измерений. Чертеж плоской фигуры, площадь fu которой требуется измерить, размещается на ровной, слегка шероховатой поверхности (например, на листе ватмана). Планиметр собирают и устанавливают на плоскости по отношению к измеряемой фигуре так, чтобы в процессе измерений угол между рычагами минимально отклонялся от 90. Штифт Ш размещают в произвольной точке контура измеряемой фигуры и считывают начальное показание со шкал прибора. Затем обводят штифтом по контуру и считывают второе показание со шкал планиметра. Из большего показания вычитают меньшее. Результат, умноженный на масштаб прибора (на 10) составляет измеренную площадь.

Пример. На рис. П4.2а изображены шкалы прибора в начале измерений. Указатель на шкале диска Д расположен между делениями "6" и "7", т.е. отмерено шесть полных делений. Нуль шкалы нониуса расположен между делениями "51" и "52" шкалы ролика. Седьмое деление шкалы нониуса совпадает с одним из делений шкалы ролика.

Таким образом, получены четыре цифры начального показания прибора:

| с диска Д | с ролика Р | совпадающее деление шкалы нониуса |

т.е. показания прибора равно 6517.

По рис. П4.2б аналогичным образом можно определить второе показание, равное 6633. Площадь фигуры по результатам измерений:

fu=(6633-6517)  10=1160 мм2

10=1160 мм2

Рис.П4-1

а. б.

Рис 4.2

Рабочий процесс в поршневом компрессоре

Работа поршневого компрессора обусловлена чередованием процессов всасывания и нагнетания аналогично тому, как это происходит в поршневом насосе. Однако в поршневом компрессоре, во время нагнетательного хода поршня воздух сначала сжимается до величины давления в рабочей камере, необходимой для открытия выпускного клапана, а затем выталкивается поршнем в нагнетательный трубопровод через этот клапан. Кроме того, при движении поршня от крышки цилиндра давление в рабочей камере падает до давления рн не сразу, а лишь после того, как расширится газ, оставшийся к концу выталкивания в «мертвом» пространстве цилиндра. «Мертвое» пространство находится главным образом в клапанах и каналах, а также в небольшом зазоре между поршнем и крышкой.

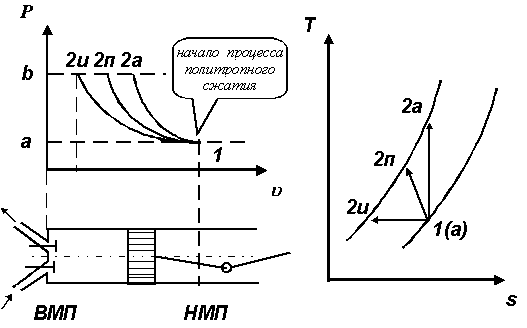

На индикаторной диаграмме (рис. 1.1, а), точка " а" соответствует закрыванию впускного клапана, точка "Ь" — открыванию выпускного клапана, точка "с" — закрыванию выпускного клапана и " d" открыванию впускного клапана. Линия "da" соответствует всасыванию, " ab" — сжатию, "be" — выталкиванию, " cd" — расширению остатка газа.  Рис. 1.1. Рабочий процесс поршневого компрессора.

Рис. 1.1. Рабочий процесс поршневого компрессора.

Изменение давлений всасывания и выталкивания, изображенное волнистыми линиями, вызывается изменением гидравлического сопротивления клапанов. В начале открывания впускного клапана из-за малого просвета щели происходит значительное падение давления (до точки М1). В начале нагнетания, по аналогичной причине, давление повышается (до точки М2). На большей части хода один из клапанов полностью открыт, но и при этом условии потери давления в клапане не постоянны, так как скорость газа в нем изменяется, следуя переменной скорости поршня. Поэтому даже при постоянном давлении во всасывающем и нагнетательном патрубках цилиндра линии всасывания и нагнетания индикаторной диаграммы отклоняются от горизонтальных прямых.

На индикаторной диаграмме отражаются также колебания давления в патрубках цилиндра, порождаемые пульсирующим характером потока газа.

Конечное рк и начальное рн давления, называемые номинальными, представляют собой средние интегральные по времени давления перед всасывающим и за нагнетательным, клапанами. Амплитуда колебания давления в патрубках в отдельных случаях достигает 25% и более от номинального давления.

Линии сжатия и расширения являются политропами с переменным показателем политропы. Индикаторная диаграмма не отражает изменения температуры и направления теплового потока. Это наглядно показано на диаграмме Т —s (рис. 1, б). В начале сжатия (точка "a") температура газа ниже температуры стенок поршня и цилиндра. Процесс происходит с подводом тепла при показателе политропы большем, чем показатель адиабаты. При сжатии температура газа повышается, и направление теплообмена изменяется в момент, когда температура газа оказывается, выше температуры стенок, и он начинает отдавать тепло. Показатель политропы изменяется от n > k в начале сжатия до n > k в конце сжатия.

В период выталкивания отдача тепла от газа продолжается. Расширение газа начинается в точке " с" при температуре более низкой, чем температура конца сжатия, с отдачей тепла при n > k, пока температура газа не снизится до температуры стенок. Дальнейшее расширение газа сопровождается нарастающим подводом тепла к газу, и процесс протекает при снижающемся значении n < k.

С увеличением скорости вращения вала, компрессора процессы сжатия и расширения приближаются к адиабатическим, так как влияние теплообмена проявляется слабее.

Лабораторная работа № 6

Тема: Исследование работы компрессора

Задание

1. Экспериментально исследовать процессы, протекающие при сжатии воздуха в одноступенчатом поршневом компрессоре.

2. Провести расчёты по обработке результатов измерений.

3. Построить процессы в P-  координатах.

координатах.

Лабораторная установка

Лабораторная установка (рис.1) включает одноступенчатый поршневой воздушный компрессор 1, электродвигатель переменного тока 2 и необходимое вспомогательное и измерительное оборудование. Всасываемый воздух сжимается до давления, равного давлению воздуха в ресивере 6 (при этом давлении открывается шариковый клапан в нагнетающем канале 9), и начинается механический процесс выталкивания воздуха в ресивер.

Давление Р 2 воздуха в ресивере замеряют манометром 4 и регулирует вентилем 7. Температуру сжатого воздуха Т 2 измеряют термопарой с помощью милливольтметра 5. Перевод в градусы Цельсия осуществляется с помощью справочной таблицы термопары (приложение 1), с учетом комнатной температуры. Поступающий в компрессор воздух проходит через газовый счетчик 3. Замеряя время прохождения определенного объема воздуха, определяют секундный объемный расход воздуха G. Параметры состояния на входе в компрессор принимают равными параметрам воздуха в лаборатории. Мощность электродвигателя замеряют с помощью ваттметра.

Рис.1. Схема лабораторной установки: 1 - компрессор; 2 - электродвигатель; 3 - газовый счетчик; 4 - манометр; 5 - милливольтметр; 6 - ресивер; 7 - вентиль; 8 - канал всасывающий; 9 - канал нагнетания

Рис.1. Схема лабораторной установки: 1 - компрессор; 2 - электродвигатель; 3 - газовый счетчик; 4 - манометр; 5 - милливольтметр; 6 - ресивер; 7 - вентиль; 8 - канал всасывающий; 9 - канал нагнетания

|

Теоретические основы

Рабочий цикл любого идеального одноступенчатого компрессора (рис.2), осуществляемый с 1 кг рабочего тела, можно представить состоящим из трех последовательных процессов.

Первый - обратимый (без трения и других диссипативных эффектов) механический процесс всасывания газа в компрессор. Для поршневого компрессора это соответствует ходу поршня от верхнего мертвого положения (ВМП) до нижнего (НМП) при открытом всасывающем клапане. Изменения термодинамических параметров газа при этом не происходит, но его количество увеличивается. В координатах P -  он условно изображается штриховой линией а - 1. Силы давления Р 1, действуя на поверхность поршня компрессора, при его перемещении от ВМП до НМП совершают работу. Работа газа при всасывании получается положительной. Ее величина определяется через элементарную работу газа в равновесных и обратимых процессах в соответствии с выражением

он условно изображается штриховой линией а - 1. Силы давления Р 1, действуя на поверхность поршня компрессора, при его перемещении от ВМП до НМП совершают работу. Работа газа при всасывании получается положительной. Ее величина определяется через элементарную работу газа в равновесных и обратимых процессах в соответствии с выражением

. (1)

. (1)

Рис. 2. Рабочий процесс идеального одноступенчатого компрессора: а - 1 - всасывание; 1 - 2 - сжатие в компрессоре; 2 - b - нагнетание

Рис. 2. Рабочий процесс идеального одноступенчатого компрессора: а - 1 - всасывание; 1 - 2 - сжатие в компрессоре; 2 - b - нагнетание

|

Второй - обратимый термодинамический процесс 1 - 2 сжатия рабочего тела в компрессоре с показателем политропы n, определяемым при выполнении лабораторной работы. Поршень движется по направлению к ВМП, оба клапана закрыты, масса рабочего тела остается неизменной. Сжатие заканчивается при достижении в цилиндре давления Р 2, равного давлению по

|

|

|