|

Технологии и оборудование, используемое для монтажа таких типовых узлов как: передачи червячные, ременные и цепные.Контроль, регулировка, нормирование.

|

|

|

|

Регулирование зацепления зубчатых и червячных передач проводят с целью обеспечения заданных размеров радиального и бокового зазоров между зубьями и правильного контакта зубьев.Зазоры измеряют щупами, индикаторами или свинцовыми проволками.в последнем случае 2-3 свинцовые проволки,смазанные маслом,прокручивают между зубьями.По толщине полученых отпечатков определяют зазоры.

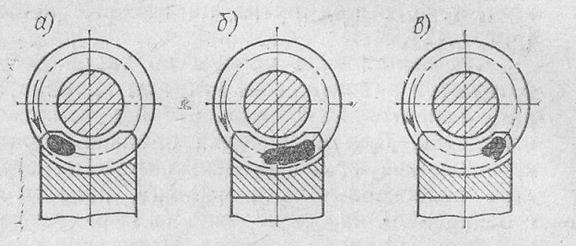

Правильность зацепления зубчатых и червячных передач проверяют "на краску" по площади и размещению пятна касания.Размещение пятна касания на зубьях червячного колеса в зависимости от его положения относительно оси червяка показано на рисунке:

а-колесо смещено вправо от оси червяка;б-колесо смещено влево от оси червяка;в-колесо расположено правильно.

Регулировка положения площади контакта по длине зуба выполняется смещением вала червячного колеса вдоль оси,для чего изменяют толщину прокладок торцовых крышек подшипников.

Сборка цепной передачи заключается в установке и закреплении звздочки на валах,проверке торцового и радиального биений,надевании цепи и регулировке ее положения на звездочках.Допускаемое торцовое и радиальное биения звездочек диаметром до 400 мм для втулочно -роликовых цепей находиться в пределах 0,25-1 мм (большие значения соответствуют болшему диаметру звездочек).Цепь на звездочки должна укладываться свободно без ощутимых радиальных зазоров.При консольном размещении звездочки концы цепи соединяют до ее установки.В противном случае концы соединяют после установки цепи на звездочки.Завершающей операцией сборки является регулирование натяжения цепи по размеру стрелы провисания неназруженной ветви:

|

|

|

Сборка ременных передач существенно не отличается от сборки цепных передач.В перегрузочных машинах применяются преимущественно клиноременные передачи.Непаралельность валов шкивов клиноеменных передач допускается не более 0,1 мм на 100 мм длины.Чрезмерное натяжение ремня приводит к его ускоренному изнашиванию и даже разрыву.

22. Технологии и оборудование, используемое для монтажа ходовых тележек, тормозов и крюковых подвесок. Контроль,регулировка, нормирование.

Долговечная,надежная работа механизмв передвижения портальных и козловых кранов,мостовых перегружаелей и др. перегрузочных машин на рельсовом ходу зависит от состояния подкрановых путей,уходу за которыми должно уделяться особое внимание.Важной является точная установка ходовых колес,где возможные отклонения ведут к повышеному износу реборд,торцовых шайб колес,боковых граней рельсов,перекосу крана,что в свою очередь приводит к снижению корости передвижения,появлению рывков,толчков,сотрясающих все металлоконструкции крана.Правильность установки проверяют замером зазоров между ребордами и рельсами с помощью струны.Для регулировки положения колеса тележки механизма движения крана можно воспользоваться домкратом или клином.В процессе эксплуатации ежесменно производиться тщательный осмотр механизма передвижения противоугонных захватов.Также производится смазка механизмов в соответствии с картой смазки.

Крюки изготавливают кованными или штампованными из стали марки Ст.20 спокойной мартеновской плавки.Зев крюка выполняют углубленным для лучшего удержания стропа,над зевом выполняют специальный выступ с целью предотвращения зацепления крюка за комингс люка или другое препятствие.При ежемесячном осмотре необходимо проверить износ зева крюка,он не должен превышать для кованных кюков 10% первоначальной высоты сечения.Не должно быть деформации зева крюка,трещин,волосовин,повреждений резьбы хвостовика.Вращение крюка в крюковой обойме должно обеспечиваться движением руки.

|

|

|

Основные требования к тормозной системе - минимальное время срабатывания,плавность повышения тормозного усиления,одновременность начала торможения всех колес,минимальный тормозной путь,высокая надежность и эффктивность действия на переднем и заднем ходу.В тех случаях, когда тормоз не вошел в состав более крупного узла (лебедки и др.), его устанавливают в проектное положение в процессе монтажа. При этом требуется, чтобы радиальное смещение центра окружности тормозных колодок относительно центра тормозного шкива не превышало 0,3 мм, а перекос колодок на шкиве был бы не более 0,1—0,2 мм на 100 мм ширины шкива.

Радиальный зазор между тормозным шкивом и фрикционными обкладками тормозных колодок или лент должен быть одинаков по всему периметру прилегания. Разность зазоров не должна превышать 0,1 от номинальной величины зазора, указанной в чертежах или инструкциях по монтажу. При отсутствии указаний зазоры для колодочных тормозов рекомендуется устанавливать в следующих пределах: при шкивах диаметром 300 мм— 1—1,25 мм, диаметром 400—500 мм—1,5—1,75, диаметром 600—800 мм — 2— 2,5 мм. Величина зазора регулируется при помощи регулировочных винтов, имеющихся в рычажной системе тормоза. При замкнутом тормозе фактическая площадь контакта тормозных обкладок должна составлять не менее 80—85% номинальной. После окончательной регулировки тормоза положение винтов необходимо застопорить с помощью контргаек.

23, Технологии и оборудование, используемое для монтажа канатных систем, стрел, опорно-поворотных устройств. Контроль,регулировка, нормирование.

В процессе работы крана, при его перевозке и монтаже имеют место следующие дефекты в канатных системах;

— выпадение каната из ручья блока;

— заедание канатов на блоках при опускании крюковой подвески без груза;

— закручивание грузового каната;-

— перетирание одного каната другим;

— обрывы отдельных проволочек, прядей и каната в целом;

— выработка ручья и реборд блоков;

— поломка блоков.

Выпадение каната из ручья блоков представляет собой аварийный случай, так как при выпадении каната имеется опасность падения груза. Кроме того, канат может легко перетереться об острые края металлоконструкций и оборваться.Как правило, канатные блоки располагаются на большой высоте в трудно доступных местах. Поэтому каждый случай выпадения каната сопряжен с трудоемкими и опасными верхолазными работами по обратному заведению каната в ручей. Для устранения причин выпадения каната необходимо при очередном ремонте усилить предохранительные устройства на блоке, исключить возможность косого направления каната в ручей блока. Закручивание грузового каната чаще наблюдается при большой длине подвески крюковой обоймы. Обычно этот Дефект возникает вследствие неправильной размотки ка-ната с катушки при запасовке или из-за большой жесткости каната.Чтобы продлить срок службы, канатов необходимо регулярно смазывать их в соответствии с «Картой смазки».

|

|

|

Техническая эксплуатация мханизмов изминения вылета стрелы и стреловых систем основывается на регулярных и тщательных осмотрах.Техническое обслуживание механизма изминения вылета стрелы включает также регулярную смазку его узлов,подтяжку крепежных болтов,опробование механизма с тем,что бы убедиться в плавности движения стрелы.

Краны конструктивно выполняются с опорно-поворотным устройством на поворотном кругу или на поворотной колоне.Основные неисправности,кроме неисправностей,характерных для электропривода и зубчатых передач -ослабление креплений и износ кругового рельса или дорожек качения шарового опорного устройства и т.д..В общем случае повышение долговечности достигается качественной центровкой тележек(катков) поворота или колоны,поддержанием хорошего технического состояния подкрановых путей,своевременной смазкой и использованием качественных смазочных материалов.

24. Сборка канатных барабанов, шкивов. Запасовка канатов. Определение потребной длины каната.

Канатные барабаны отливаются исключительно из серого чугуна или стали, а иногда выполняются сварными из листового металла. Для простых условий работы используют барабаны из тонколистовой стали, на которую накатаны канавки.

|

|

|

В зависимости от длины навиваемого каната последний укладывается на барабан в один или несколько слоев. Барабаны, на которые канат навивают в несколько слоев, имеют гладкую поверхность и борта, которые во избежание сползания каната выдаются за последний слой каната не меньше чем на величину его двойного диаметра.

Шкив канатный предназначен для направления канатов скипового подъемника доменной печи. Устанавливается на наклонном мосту скипового подъемника.

Для повышения срока службы рабочие поверхности подвергаются упрочнению закалкой. Для компенсации неравномерной вытяжки и проскальзывания канатов, два парных шкива имеют возможность вращаться друг относительно друга.

Техническое состояние барабанов и шкивов в значительной мере определяет срок службы канатов.При нарушении профиля ручья опорная поверхность каата уменьшается,вызывая увеличение контактных нагрузок.Предельное значение износа ручья зависит о диамерта каната.

Запасовка

Полиспаст запасовывают двумя способами. По первому способу, применяемому при оснастке многониточных полиспастов большой грузоподъемности, неподвижный блок без канатов поднимают в рабочее положение и закрепляют; нижний подвижный блок находится внизу. Затем через ручьи (канавки) роликов верхнего и нижнего блоков последовательно пропускают канат.В отдельных случаях при оснастке многониточного полиспаста применяют вспомогательный тонкий легкий стальной канат диаметром 5—6 мм, который пропускают через ролики блоков вручную. К одному концу тонкого каната прикрепляют конец рабочего каната, второй его конец закрепляют на барабане лебедки. Во время работы лебедки рабочий канат протягивают через ролики блоков полиспаста.

25.Методы монтажа стреловых устройств портальных кранов. Схемы, контроль, преимущества и недостатки.

Переходя к рассмотрению и сравнительной оценке всех трех групп (А, Б и В) стреловых устройств с горизонтальной траекторией груза при изменении вылета посредством качания стрелы, необходимо наметить основные объекты сравнения, являющиеся необходимой и характерной принадлежностью каждой из групп, а также определить и принять определенные сравнительные показатели.

В качестве объектов сравнения следует брать конструкции основных узлов стреловых устройств:

1) собственно стрелы;

2) ее уравновешивающих устройств;

3) механизма изменения вылета (качания стрелы);

4) системы, обусловливающей горизонтальность траектории груза при качании стрелы.

|

|

|

За сравнительные показатели можно принять следующие:

вес стрелового устройства и его опрокидывающий момент;

простоту и технологичность конструкций, простоту монтажа, демонтажа и транспортировки;

универсальность стрелового устройства, т. е. возможность использовать его как для крюковой подвески, так и для двухканатного грейфера;

эксплуатационные качества.

В настоящее время имеется много разнообразных конструкций стреловых устройств с горизонтальным перемещением груза при изменении вылета, построенных по самым различным принципам, и сопоставление их качеств без предварительного подразделена по каким-либо общим признакам затруднительно. Для проведения сравнительной оценки конструкций стреловых устройств и более подробного анализа однозвенных стреловых устройств с различными системами выравнивания траектории груза предлагается классификация, представленная на рис. 2.1. В этой классификации подразделение всех стреловых устройств произведено последовательно по следующим признакам:

1)по назначению вылета;

2)по характеру изменения вылета;

3) по характеру траектории груза при изменении вылета;

4)по способу изменения вылета;

5)по направлению качания стрелы или движения тележки;

6)по принципу получения горизонтальной траектории груза при качании стрелы;

7)по конструктивному выполнению стрелового устройства;

8)по способу выполнения системы выравнивания траектории груза

Технические и эксплуатационные требования, предъявляемые к стреловым устройствам современных кранов, всецело зависят от эксплуатационных условий работы и развития конструкций самих кранов.

|

|

|