|

Описание конструкции инжекторного двигателя автомобиля

|

|

|

|

Содержание

Введение……………………………………………………………….. 4

| 1. Технологическая часть………………………………………………… 5 | |

| 1.1 ТО и ремонт системы питания инжекторного двигателя….…...... 5 | |

| 1.2 Устройство системы питания инжекторного двигателя ………… 5 | |

| 1.3. Характерные неисправности………………………………………. 12 | |

| 1.4 Объем работ по ТО………………………………………………….. 16 | |

| 2. Организация рабочего места…………………………………………. 29 | |

| 3. Техника безопасности…………………………………………….…… 32 | |

| 4. Заключение……………………………………………………………… 34 | |

| 5.Список литературы…………………………………………………….. 35 |

ВВЕДЕНИЕ

Первый инжекторный мотор с впрыском был изготовлен в России в 1916 году Стечкиным и Микулиным.

Инжекторный мотор с впрыском АШ-82ФН оказался настолько удачным, что выпускался еще долгие десятилетия, использовался на вертолете Ми-4 и до сих пор используется на самолетах Ил-14. А в 1957 году Chevrolet Corvair имел инжекторный двигатель с впрыском (механическим). Это позволило уменьшить вертикальную высоту двигателя и создать очень красивую машину.

На сегодняшний день инжекторый двигатель практически полностью заменил устаревшую карбюраторную систему.

Несвоевременный авторемонт создает благоприятные условия для дорожно-транспортных происшествий и предельных износов и поломок узлов и деталей автомобилей. Наиболее часто отказы возникают по двигателю. По числу отказов на двигатель автомобиля приходится примерно 50 % всех отказов.

Эффективность использования автотранспортных средств зависит от совершенства организации транспортного процесса и свойств автомобилей сохранять в определенных пределах значения параметров, характеризующих их способность выполнять требуемые функции.

|

|

|

ТО И РЕМОНТ СИСТЕМЫ ПИТАНИЯ ИНЖЕКТОРНОГО ДВИГАТЕЛЯ

Устройство системы питания инжекторного двигателя

В инжекторной системе впрыск топлива в воздушный поток осуществляется специальными форсунками. В зависимости от их количества и расположения системы впрыска делятся на:

· Моновпрыск или центральный впрыск — одна форсунка на все цилиндры, расположенная на месте карбюратора (во впускном коллекторе). В современных двигателях не встречается. Кроме одной модели ВАЗ 2107, до сих пор выпускаемой на ВАЗ.

· Распределённый впрыск — на каждый цилиндр приходится отдельная изолированная форсунка во впускном коллекторе.

· Прямой впрыск — форсунки расположены непосредственно возле цилиндров и впрыск топлива происходит непосредственно в него.

По методу управления:

· Механический

· Электронный — решение о времени и длительности открытия форсунок принимает микроконтроллёр, основываясь на данных датчиков.

Изменение параметров электронного впрыска может происходить буквально «на лету», так как управление осуществляется программно, и может учитывать практически большое число программных функций и данных с датчиков. Также современные системы электронного впрыска способны адаптировать программу работы под конкретный экземпляр мотора, под стиль вождения водителя, и т. п.

Достоинства

Инжекторная система позволяет улучшить эксплуатационные и мощностные показатели двигателя (такие как динамика разгона, расход топлива, экологические характеристики и т. д.). Основным преимуществом по сравнению с карбюраторной системой является самонастройка по датчику кислорода. Это позволяет длительное время соблюдать высокие экологические стандарты без ручных регулировок.

|

|

|

Недостатки

Основные недостатки инжекторных двигателей по сравнению с карбюраторными:

· Высокая стоимость ремонта,

· Высокая стоимость узлов,

· Неремонтопригодность элементов,

· Высокие требования к качеству топлива,

· Необходимость в специализированном оборудовании для диагностики, обслуживания и ремонта.

История

Первый мотор со впрыском был изготовлен в России в 1916 году Микулиным и Стечкиным.

К 1936 году на фирме Robert Bosch были готовы первые комплекты топливной аппаратуры для непосредственного впрыска бензина в цилиндры, которую через год стали серийно ставить на V-образный 12-цилиндровый двигатель Daimler-Benz 601. Именно этими моторами объемом 33,9 л оснащались, в частности, основные истребители Люфтваффе Messerschmitt Bf 109.

Инжекторные системы Бош начали применяться в автостроении с 1951 года, когда механическим непосредственным впрыском бензина был, оборудовали двухтактный моторчик маленького купе Goliath 700 Sport из Бремена, в 1954 году появился фантастический Mercedes-Benz 300 SL — знаменитое «крыло чайки», чей шестицилиндровый мотор тоже был оснащен аналогичным впрыском Bosch. Первым автомобилем с электронным управлением впрыском бензина стал Rambler Rebel («Бунтарь») 1957 модельного года, который выпускала компания Nash, одно из отделений AMC. Если нижневальная V-образная «восьмерка» объемом 5,4 л в карбюраторном варианте развивала 255 л.с., то Electrojector, который нужно было заказывать отдельно, поднимал отдачу до 290 сил. Разгон до сотни у такого седана занимал менее восьми секунд.

На текущий момент времени системами распределённого или прямого электронного впрыска оснащаются практически все легковые автомобили

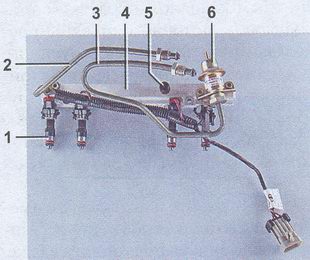

Рисунок 1. Элементы системы питания инжекторного двигателя автомобиля ВАЗ 2107:

1 - воздухозаборник; 2 - корпус воздушного фильтра; 3 - рукав подвода воздуха к корпусу дроссельной заслонки; 4 - корпус дроссельной заслонки с регулятором холостого хода; 5 - топливная рампа; 6 - топливный фильтр; 7 - бензонасос с датчиком указателя уровня топлива; 8 - гравитационный клапан; 9 - перепускной клапан; 10 - предохранительный клапан; 11 - бензобак; 12 - адсорбер

Описание конструкции инжекторного двигателя автомобиля

Система питания предназначена для хранения запаса топлива, очистки топлива и воздуха от посторонних примесей, подачи воздуха и топлива в цилиндры двигателя автомобиля. Система питания инжекторного двигателя на автомобиле состоит из бензобака, бензонасоса с датчиком указателя уровня топлива, топливопроводов, топливного фильтра, топливной рампы с форсунками, воздушного фильтра, рукавов подвода воздуха, дроссельной заслонки с приводом, а также системы улавливания паров топлива. Воздух, поступающий в цилиндры инжекторного двигателя, очищается от пыли воздушным фильтром.

|

|

|

Корпус воздушного фильтра установлен в моторном отсеке автомобиля на трех резиновых опорах. Воздушный фильтр на автомобиле - сменный, выполнен из специальной бумаги. Чтобы исключить подсос загрязненного воздуха во впускной тракт, сверху воздушного фильтра имеется уплотнительная окантовка. Для замены воздушного фильтра

крышка фильтра выполнена съемной. Очищенный воздух проходит через датчик массового расхода воздуха по рукаву к дроссельной заслонке. Корпус дроссельной заслонки установлен на шпильках фланца ресивера. Дроссельной заслонкой регулируется количество воздуха, поступающего в цилиндры инжекторного двигателя. Привод заслонки - от педали «газа», тросовый. Заслонка вращается на оси в корпусе. В корпусе дроссельной заслонки выполнен канал для охлаждающей жидкости. Резиновыми шлангами канал связан с системой охлаждения автомобиля. Циркуляция охлаждающей жидкости через корпус дроссельной заслонки предотвращает обмерзание внутренних воздушных полостей корпуса зимой. В корпусе установлены штуцеры для соединения с адсорбером и системой вентиляции картера инжекторного двигателя.

Рисунок 2. Корпус дроссельной заслонки ВАЗ 2107

1 - штуцер для соединения с адсорбером; 2 - патрубок корпуса дроссельной заслонки; 3 - дроссельная заслонка; 4 - сектор привода дроссельной заслонки; 5 - штуцер отвода картерных газов; 6 - штуцеры для соединения с системой охлаждения двигателя; 7 - датчик положения дроссельной заслонки; 8 - регулятор холостого хода

|

|

|

Регулятор холостого хода - это запорный клапан с приводом от электрического шагового двигателя. Регулятор установлен на корпусе дроссельной заслонки под датчиком положения дроссельной заслонки.

По сигналу электронного блока управления (ЭБУ) регулятор холостого хода изменяет сечение канала дополнительной подачи воздуха, тем самым корректируя частоту вращения коленчатого вала на холостом ходу.

Рисунок 3. Регулятор холостого хода

Бензобак - стальной, освинцованный изнутри, сварен из двух штампованных частей. Бензобак расположен в багажнике автомобиля ВАЗ 2107 с правой стороны. Заливная горловина бензобака закрыта пробкой и выведена в нишу заливной горловины на правом крыле.

Топливо из бензобака подается бензонасосом, объединенным с датчиком указателя уровня топлива. На входном патрубке бензонасоса установлен сетчатый фильтр, задерживающий крупные частицы загрязнений, попавшие в бензобак вместе с бензином. Бензонасос на автомобиле ВАЗ 2107 включается по команде ЭБУ. Исправный бензонасос должен развивать давление не менее 3,2 бар (320 кПа).

Рисунок 4. Электробензонасос ВАЗ 2107

1 - приемный сетчатый фильтр; 2 - топливный насос; 3 - датчик указателя уровня топлива; 4 - подводящая трубка; 5 - сливная трубка; 6 - колодка электрического разъема; 7 - поплавок датчика

От бензонасоса по топливной трубке топливо поступает в топливный фильтр для более тщательной очистки. Топливный фильтр - установлен на кронштейне перегородки моторного отсека и встроен в трубопровод между бензонасосом и топливной рампой. Фильтрующий элемент топливного фильтра - бумажный, находится в металлическом неразборном корпусе. На корпусе топливного фильтра нанесена стрелка, которая показывает направление движения топлива в топливном фильтре. Очищенное топливо поступает по топливной трубке в топливную рампу.

Топливная рампа представляет собой полую планку, через которую топливо подается к четырем закрепленным на ней форсункам. Соединения

рампы с форсунками, регулятором давления и топливными трубками уплотнены резиновыми кольцами. Топливная рампа закреплена на впускном коллекторе трубопровода двумя винтами. В верхней части топливной рампы (рядом с форсункой третьего цилиндра) расположен штуцер для контроля давления топлива, закрытый защитным колпачком.

Рисунок 5. Топливная рампа ВАЗ 2107 в сборе

1- форсунка; 2 - подводящая трубка; 3 - сливная трубка; 4 - топливная рампа; 5 - штуцер с золотниковым клапаном для проверки рабочего давления (закрыт резьбовым колпачком); 6 - регулятор давления топлива

|

|

|

Регулятор давления топлива - перепускной клапан, который поддерживает в системе питания инжекторного двигателя автомобиля рабочее давление в пределах 2,8-3,2 бар (280-320 кПа) в зависимости от разрежения в ресивере, необходимое для правильной работы инжекторного двигателя. Регулятор давления топлива установлен на топливной рампе. Форсунка зафиксирована на топливной рампе металлическим фиксатором и форсунка представляет собой электромеханический клапан, при подаче на который электрического импульса от ЭБУ открываются отверстия распылителя, и происходит подача топлива (впрыск) во впускной коллектор трубопровода инжекторного двигателя автомобиля. Количество подаваемого топлива зависит от длительности импульса.

Рисунок 6. Форсунка ВАЗ 2107

В соответствии с экологическими требованиями ЕВРО II, автомобиль должен быть оборудован системой улавливания паров топлива. Система улавливания паров топлива состоит из адсорбера с электромагнитным клапаном продувки (установлен в моторном отсеке автомобиля), предохранительного и перепускного клапанов (установлены в нише бензобака), соединительных трубок и шлангов. Пары топлива из бензобака поступают через перепускной и гравитационный клапаны в адсорбер. Предохранительный клапан, имеющий выход в атмосферу, регулирует давление паров бензобаке. Гравитационный клапан установлен в магистрали системы улавливания паров и предотвращает вытекание топлива из бензобака при опрокидывании автомобиля.

Характерные неисправности

В процессе эксплуатации автомобиля в элементах системы впрыска могут возникать неисправности, присутствующие очень короткое время, и внезапно исчезающие. При таких неисправностях контрольная лампа может и не включаться, но контроллер заносит их в память, а при считывании этой информации, тестер не находит данных неисправностей (т. е. неисправность была, но в данный момент её нет).

Как правило, такие неисправности связаны с ненадёжностью соединений контактов в колодках, нарушением соединения контакта с проводом, загрязнением контактов, попаданием в соединения влаги, ненадёжностью крепления «массовых» контактов, неправильным подсоединением проводов «массы» контроллера, а также с электрическими помехами, вызываемыми неисправным электрооборудованием или неправильным монтажом электрооборудования.

Зная условия возникновения непостоянной неисправности, нужно последовательно проверить (очистить, поджать соединения, заменить реле и т. д.) подозреваемые участки цепи, воспроизвести условия появления неисправности. Проверить, появляется ли неисправность после стирания её из памяти контроллера и, таким образом определить и устранить причину её возникновения.

Подсос воздуха во впускной магистрали, что нештатно переобедняет горючую смесь, и достаточно еще чуть-чуть, чтобы она могла воспламениться или даже самовоспламениться от источника весьма малой энергии, которой не хватило бы для воспламенения газовой смеси штатного качества; подсос может образоваться вследствие нарушения герметичности впускной магистрали из-за предшествующего, слабого по силе "хлопочка"; отсюда вытекает, что какой бы "хлопок", слабый или, тем более, сильный, ни случился на двигателе, следует тут же переходить на бензин и прямехонько – в сервис на диагностику. И здесь, как впрочем, и в других случаях, при безусловной вине установщиков ГБО, расходы ложатся на жертву, т.е. автовладельца.

|

|

|