|

Тема 3.2 Монтаж центробежных компрессорных машин

|

|

|

|

Цели и задачи: Особенности монтажа центробежных компрессоров. Испытание после монтажа.

Студент должен:

знать:

- особенности монтажа центробежных компрессоров;

- основные положения отраслевых технических условий по монтажу центробежных компрессорных машин;

Методические рекомендации

Перед изучением этой темы необходимо повторить устройство, материальное исполнение деталей центробежных компрессорных машин, обратив внимание на конструкцию опорно-упорного подшипника, лабиринтных уплотнений.

Вопросы для самопроверки

1. Как проверяется плоскостность упорного диска?

2. Какой порядок подготовки к монтажу центробежного компрессора?

3. Методы правки вала.

4. Какая последовательность монтажа компрессоров, поступивших целиком в собранном виде?

5. Пуск и испытание компрессора после монтажа.

Литература [1], [2], [3].

Тема 3.3 Монтаж поршневых, плунжерных насосов и компрессоров

Цели и задачи: Монтаж горизонтальных компрессоров. Установка рамы. Укладка вала. Установка цилиндров, крейцкопфа, поршней, шатунов, сальников. Пуск и наладка компрессоров после монтажа. Требования безопасности при монтаже.

Методические рекомендации

Перед изучением данной темы, необходимо повторить устройство и материальное исполнение основных типов поршневых компрессоров и насосов, а также вопросы их эксплуатации.

Вопросы для самопроверки

1. Какова последовательность монтажа рамы компрессора?

2. Назовите основные контролируемые и регулируемые зазоры при монтаже узлов и деталей компрессора.

Литература [1], [2].

Раздел 4 Монтаж трубопроводов и арматуры объектов нефтехимии

|

|

|

Тема 4.1 Изготовление и монтаж технологических трубопроводов

Цели и задачи: Требования к трубам, фланцам, прокладкам, крепёжным деталям, фасонным деталям, опорам, подвескам. Централизованное изготовление стальных трубопроводов. Обработка труб. Сборка деталей, элементов и узлов трубопроводов под сварку. Сборка фланцевых соединений. Сварка элементов, узлов и деталей трубопроводов. Сборка и сварка прямолинейных секций трубопроводов. Термическая обработка сварных соединений. Маркировка и приёмка узлов и секций трубопроводов. Монтаж стальных внутрицеховых трубопроводов. Технология монтажа, разбивка трассы, трубопроводов. Монтаж опорных конструкций, опор и подвесок. Укрупнительная сборка узлов трубопроводов. Установка узлов в проектное положение. Монтаж стальных межцеховых трубопроводов. Способы прокладки, монтаж надземных и подземных трубопроводов. Монтаж компенсаторов. Приёмка и техническое освидетельствование смонтированных трубопроводов. Методы испытаний трубопроводов. Сдача и приёмка трубопроводов в эксплуатацию. Монтаж и испытание трубопроводов из неметаллических материалов, цветных металлов, стальных с внутренним покрытием.

Студент должен:

знать:

- основные положения отраслевых нормативно-технических документов на

монтаж трубопроводов и изготовление узлов и деталей трубопроводов;

- методы приёмки и испытания трубопроводов после монтажа.

Методические рекомендации

Перед изучением данной темы необходимо повторить устройство технологических трубопроводов, типы компенсаторов, фланцев, опор и подвесок, а также основные положения Правил устройства и безопасной эксплуатации технологических трубопроводов.

Вопросы для самопроверки

1. Составьте технологическую последовательность монтажа технологических трубопроводов.

2. Назовите основные правила монтажа компенсаторов.

|

|

|

3. Назовите требования к фланцам, отводам, тройникам и крестовинам.

4. Требования к подготовке кромок труб под сварку.

5. Допускаемое смещение кромок при сборке труб под сварку.

6. Требования к размещению продольных и кольцевых швов.

7. Какие стыки трубопроводов подлежат термообработке после сварки?

8. С какой целью проводятся гидроиспытания трубопроводов и какова их последовательность?

Литература [1], [3].

Разработка дефектной ведомости и технологии ремонта трубопроводов по заданным условиям.

Тема 4.2 Монтаж трубопроводной арматуры

Цели и задачи: Монтаж трубопроводной арматуры. Испытание арматуры после монтажа. Монтаж арматуры высокого давления. Техника безопасности при монтаже.

Студент должен:

знать:

- особенности монтажа трубопроводной арматуры;

Методические рекомендации

Перед изучением вопросов монтажа и ремонта трубопроводной арматуры необходимо повторить конструкцию запорной и предохранительной арматуры, их материальное исполнение, а также методы их испытаний.

Вопросы для самопроверки

1. Перечислите требования к монтажу арматуры.

2. Порядок монтажа трубопроводов.

3. Какие дефекты деталей трубопроводной арматуры не допустимы при монтаже?

4. Какими методами восстанавливаются уплотнительные поверхности запорной арматуры?

5. Перечислите методы испытания арматуры после монтажа.

Литература [1], [3].

Курсовое проектирование

1. Цели и задачи курсового проектирования.

Курсовое проектирование является обобщающей формой учебного процесса, в период которого студенты расширяют, углубляют и закрепляют теоретические, практические знания и навыки, приобретённые при изучении учебных дисциплин и прохождении производственной практики.

Целями курсового проектирования являются:

- систематизация, закрепление, расширение теоретических знаний и развитие расчётно-графических навыков студентов;

- развитие навыков работы со справочной и нормативной литературой;

- привитие навыков самостоятельного решения инженерно-технических

задач.

2. Тематика курсового проектирования.

- проект с проверочными расчётами и разработкой технологии монтажа и ремонта конкретного сосуда действующего производства;

|

|

|

- проект с проверочными расчётами и разработкой технологии ремонта и монтажа конкретной машины действующего производства;

- реальная практическая курсовая работа.

Объём реальной курсовой практической работы рассматривается ПЦК и утверждается руководством колледжа.

ЗАДАНИЯ ДЛЯ КОНТРОЛЬНЫХ РАБОТ

Общие указания

По дисциплине «Организация монтажных работ промышленного оборудования и контроль за ними» предусмотрено выполнение одной контрольной работы.

Каждый студент выполняет контрольные работы в соответствии со своим вариантом. Работа, выполненная не по своему варианту, не рецензируется.

При выполнении контрольных работ необходимо соблюдать следующие требования:

1. Работа должна выполнятся в тетради (или на листах формата А4), в которой надо оставлять поля для замечаний рецензента, а в конце работы – одну – две чистые страницы для рецензии. Страницы пронумеровать.

2. Каждый вопрос или задачу начинать с новой страницы, обязательно вписывая контрольный вопрос, условия задачи и исходные данные в полном объёме непосредственно перед ответом на вопрос или решением задачи.

3. Ответы на контрольные вопросы необходимо давать сжато, конкретно, по существу заданного вопроса.

4. Решения задач необходимо сопровождать краткими пояснениями, в которых указывать, какая величина определяется, по какой формуле (привести эту формулу в общем, виде), какие величины подставляются в формулы.

5. Расчеты выполнять в системе единиц СИ. При всех исходных и вычисленных величинах обязательно должны указываться единицы измерения (размерности).

6. В конце контрольной работы следует указать список использованной литературы с полным названием, автором и годом издания.

7. Работу подписать и поставить дату её выполнения.

8. Получив отрецензированную работу, студент должен:

· при наличие неудовлетворительной оценки исправить все ошибки, сделать необходимые дополнения и прислать исправленную работу на повторное рецензирование вместе с не зачитанной;

|

|

|

· при положительной оценке работы внести уточнения, если это требуется рецензией, и предоставить работу экзаменатору.

9. При затруднениях в выполнении контрольной работы можно обратится к преподавателю учебного заведения с просьбой дать консультацию (письменную или устную) по неясным вопросам.

Таблица вариантов для контрольной работы №1

| № варианта | Номера задач контрольной работы | |||||

Вопросы для контрольной работы №1

1. Содержание монтажных работ.

2. Техническая документация для производства монтажных работ.

3. Массовые и габаритные характеристики оборудования.

4. Организация монтажной площадки. Хранение и реконсервация оборудования.

5.Транспортирование оборудования.

6. Подготовка оборудования к монтажу.

7. Приемка фундаментов и объектов под монтаж.

8. Стальные канаты, применяемые при монтаже, их типы и конструкция. Выбор канатов.

9. Стропы, захваты, траверсы, их конструкция, материалы и испытание.

|

|

|

10. Расчет стропов и траверс.

11. Лебедки, тали, тельферы и кошки, домкраты. Правила установки лебедок на монтажной площадке.

12. Якоря, монтажные мачты. Расчет такелажного оборудования.

13. Способы установки монтажных мачт.

14. Порталы, монтажные краны. Проверка и испытание такелажного оборудования.

15. Правила строповки оборудования. Правила подъёма груза с кузова автомобиля, мелкоштучных и длинномерных грузов.

16. Правила подъёма первого груза в начале смены или груза близкого к грузоподъёмности крана.

17. Правила подъёма груза из траншеи или канавы. Правила подъёма грузов двумя кранами.

18. Правила безопасности при строповки, подъёме и перемещение оборудования кранами.

19. Монтажные инструменты и приспособления, используемые при проведении работ.

20. Перемещение технологического оборудования в монтажной зоне.

21. Укрупненная сборка технологического оборудования.

22. Монтаж подшипников скольжения. Назначение масляного зазора в подшипнике скольжения и его регулировка.

23. Монтаж валов и подшипников качения.

24. Правила центровки валов.

25. Монтаж зубчатых, червячных, ременных и цепных передач.

26 Сущность статической и динамической балансировки роторов.

27. Правила монтажа сальниковых уплотнений.

28. Методы подъема колонных аппаратов в проектное положение. Выверка и крепление колонных аппаратов к фундаменту.

27 Монтаж резервуаров из заводских рулонных заготовок. Гидравлические испытания и приемка резервуаров после монтажа.

28. Монтаж сферических резервуаров. Испытание резервуаров после монтажа.

29. Требования к монтажу центрифуг. Балансировка ротора.

30. Требования к монтажу сепараторов.

31. Требования к монтажу фильтров.

32. Требования к монтажу аппаратов с перемешивающими устройствами.

33. Требования к монтажу фильтров.

34. Монтаж теплообменников.

35. Монтаж сушильных аппаратов.

36. Монтаж трубчатых печей.

37. Монтаж аппаратов с вращающимися барабанами.

38. Монтаж колонных аппаратов.

39. Монтаж рамы поршневого компрессора.

40. Монтаж деталей поршневой группы. Центровка цилиндров поршневого компрессора.

41. Монтаж коленчатого вала и его подшипников. Монтаж крейцкопфа.

42. Основные контролируемые и регулируемые зазоры при монтаже поршневого компрессора.

43. Монтаж центробежных агрегатов. Установка и выверка агрегатов на фундаменте. Центровка валов агрегатов. Опробование и обкатка после монтажа.

44. Требования к монтажу центробежных насосов.

45. Требования к монтажу поршневых насосов.

46. Требования к монтажу компрессоров.

47. Монтаж технологических трубопроводов. Требования к расположению сварных швов. Требования к монтажу компрессоров, сборке фланцевых соединений.

48. Методы испытании технологических трубопроводов после монтажа и ремонта.

49. Качество монтажных работ.

50. Техника безопасности при монтаже технологического оборудования.

Задачи 51 – 65

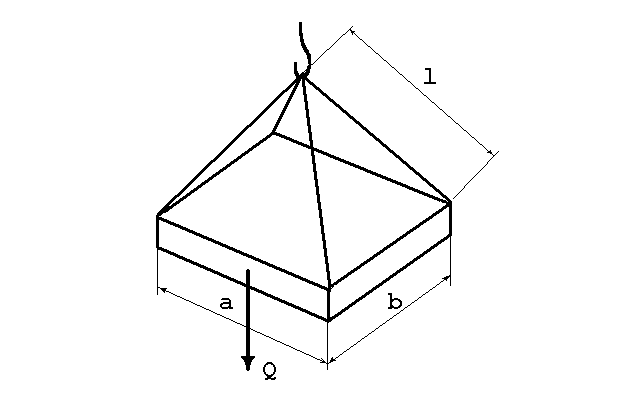

Определить усилия в стропах при подъеме груза и подобрать для них трос.

Рисунок 1 – Заданная схема строповки груза

| № задачи | Вес груза кН Q | Длина строп м, l | Размеры груза, м а; в |

| 5,6 | 6,2; 1,4 | ||

| 6,5 | 3,4; 1,2 | ||

| 5,8 | 4,6; 1.4 | ||

| 6,2 | 3,2; 1,8 | ||

| 6,4 | 5,8; 2,2 | ||

| 6,6 | 3,8; 1,5 | ||

| 5,2 | 6,2; 1,6 | ||

| 5,3 | 4,7; 2,1 | ||

| 5,6 | 6,2; 1,4 | ||

| 6,5 | 3,4; 1,2 | ||

| 5,8 | 4,6; 1.4 | ||

| 6,2 | 3,2; 1,8 | ||

| 6,4 | 5,8; 2,2 | ||

| 6,6 | 3,8; 1,5 | ||

| 5,2 | 6,2; 1,6 |

Задачи 66 – 75

Произвести с помощью вычислений центровку присоединяемой машины. Исходные данные заданы в таблице, где:

D – диаметр центрируемых полумуфт, мм;

l1 – расстояние от полумуфты, при центрируемой машине до первого подшипника, мм;

l2 – то же до второго, мм;

а1 и а3 – результаты измеренных зазоров по окружности в вертикальной плоскости;

а2 и а4 – результаты измеренных зазоров по окружности в горизонтальной плоскости, мм;

в 1 и в 3 – отклонение по торцу в вертикальной плоскости, мм;

| a1 b1 |

| a2 b2 |

| a3 b3 |

| a4 b4 |

| l2 |

| l1 |

Схема центровки машины по полумуфтам.

Таблица

| № задачи | D | l1 | l2 | b1 | b2 | b3 | b4 | a1 | a2 | a3 | a4 |

| 0.02 | 0.2 | 0.18 | 0.28 | 0.08 | 0.2 | ||||||

| 0.14 | 0.05 | 0.19 | 0.07 | 0.29 | 0.26 | ||||||

| 0.17 | 0.07 | 0.1 | 0.11 | 0.30 | 0.19 | ||||||

| 0.1 | 0.13 | 0.03 | 0.18 | 0.06 | 0.24 | ||||||

| 0.18 | 0.06 | 0.12 | 0.22 | 0.17 | 0.05 | ||||||

| 0.15 | 0.02 | 0.17 | 0.09 | 0.27 | 0.18 | ||||||

| 0.06 | 0.16 | 0.1 | 0.25 | 0.11 | 0.14 | ||||||

| 0.06 | 0.09 | 0.15 | 0.17 | 0.03 | 0.2 | ||||||

| 0.14 | 0.08 | 0.06 | 0.04 | 0.18 | 0.14 | ||||||

| 0.03 | 0.12 | 0.09 | 0.15 | 0.06 | 0.21 |

Задачи 76 – 85

По данным таблицы определить силу, действующую на опору ротора и, приняв допустимую центробежную силу равной 10 % силы тяжести ротора, установить необходимость балансировки.

Таблица

| № задачи. | Сила тяжести ротора G, Н | Частота вращения n, об/мин. | Смещение центра тяжести от оси вращения, l, мкм. |

Задачи 86 – 95

По данным таблицы определить допустимую остаточную неуравновешенность ротора, приняв допустимую центробежную силу равной 10 % веса ротора.

Таблица

| № задачи. | Сила тяжести ротора G, Н | Частота вращения n, об/мин. |

Методические указания по выполнению контрольной работы

К ответам на вопросы и решению задач следует приступать после изучения соответствующих тем программы. Ответы на поставленные вопросы следует пояснять рисунками.

При разработке технологической последовательности восстановления деталей, необходимо:

изучить способ восстановления деталей по соответствующей литературе;

расположить операции по восстановлению деталей по их технологической последовательности;

каждую операцию указывать в приказном порядке, например: «установить вал в центре токарного станка...»; «наплавить поверхность детали ручной электродуговой сваркой...»; «термообработать деталь по режиму» и т.п.

технологическую последовательность обязательно сопровождать необходимыми рисунками, поясняющими тех. процесс.

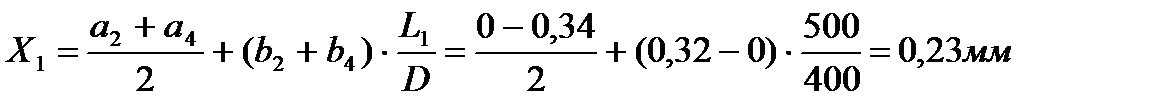

Пример решения задач 66 - 75

Произвести с помощью машины центровку присоединяемой машины.

Данные для расчета

Диаметр центрируемых полумуфт d = 40 мм;

Расстояние от полумуфт при центрированной машины до первого подшипника L1 = 500 мм, до второго -L2 = 1800 мм.

Результаты измеренных зазоров (мм.) по окружности в вертикальной плоскости: а1 = 0,27 мм, а3 = 0,07 мм.

Результаты измеренных зазоров (мм) по окружности по горизонтальной плоскости: а2 = 0; а4 = 0,34.

Отклонение по торцу в вертикальной плоскости: b1 = 0,22 мм; b3 = 0,10 мм.

Отклонение по торцу в горизонтальной плоскости: b2 = 0,32 мм; b4 = 0 мм.

Для обеспечения центровки валов (рис.) необходимо сместить подшипники “А” и “В” присоединяемой машины, передвигая их по горизонтальнтали или перемещая в вертикальной плоскости по средством давления или убавления подкладок под стойками подшипников.

Введем следующие обозначения:

X1 и X2 – горизонтальное перемещение подшипников «А» и «В» по плите вправо, если перед «X1» и «X2» стоит знак(+), и влево если стоит знак (-); смотреть надо на торец муфты (со стороны устанавливаемой машины).

Y1 и Y2 – вертикальное перемещение подшипников «А» и «В» вверх, если перед «Y1» и «Y2» стоит знак(+), и вниз если стоит знак (-).

| a1=0,27 b1=0,22 |

| a2=0,32 b2=0 |

| a3=0,10 b3=0,07 |

| a4=0,34 b4=0 |

| A |

| B |

| L1 |

| L2 |

| X1 |

| X2 |

| A |

| B |

| вид сверху |

| Y1 |

| Y2 |

| A |

| B |

| вид сбоку |

Рисунок 1 Схема измерений по полумуфт.

Необходимое перемещение рассчитывается по формуле:

Следовательно подшипник «А» надо поднять вверх на 0,25 мм и передвинуть вправо (знак +) на 0,23 мм; подшипник «В» следует поднять на 0,64 и передвинуть вправо (знак +) на 1,27 мм.

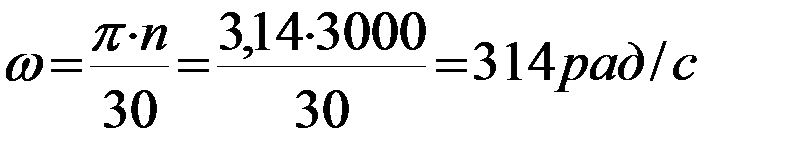

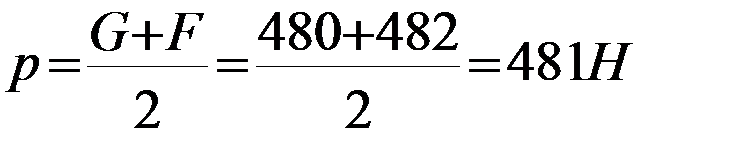

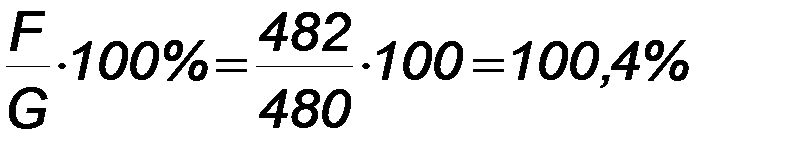

Пример решения задач 76 – 85

Определить силу, действующую на опору ротора, и, приняв допустимую центробежную силу равной 10% силы тяжести ротора, установить необходимость его балансировки.

Данные для расчета:

Вес ротора центробежного нагнетателя G = 480 Н;

Частота вращения ротора n = 3000 об/мин;

Смещение центра тяжести от оси вращения l = 100 мкм.

Расчет.

Центробежная сила

где w - угловая скорость вращения ротора:

g – ускорение свободного падения

l = 100 мкм = 0,1×10-3 м

Нагрузка на опору:

Центробежная сила составляет:

от силы веса ротора, поэтому необходимо провести балансировку ротора.

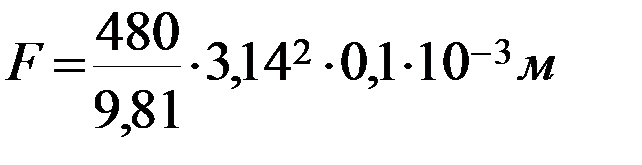

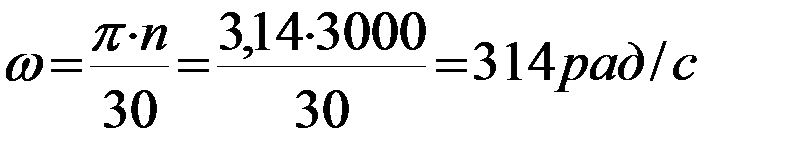

Пример решения задач 86 – 95

Определить допустимую остаточную неуравновешенность ротора, приняв допустимую центробежную силу равной 10% веса ротора.

Данные для расчета:

Сила тяжести ротора, G = 480 Н;

Частота вращения ротора, n = 3000 об/мин.

Расчет.

Центробежная сила:

F = 0,1×G = 0,1×480 = 48 H

где w - угловая скорость вращения ротора:

l – смещение центра тяжести ротора, мм;

Допустимое остаточное смещение ротора:

|

|

|