|

5. Порядок выполнения работы. 6. Форма отчета о работе. 7. Контрольные вопросы и задания. Рекомендуемая литература. Практическое занятие №11 Изучение работы комплексно-механизированных линий сварочного производства

|

|

|

|

5. Порядок выполнения работы

5. 1. Ознакомиться с содержанием методических рекомендаций

5. 2. Ознакомиться с теоретическими положениями по теме практической работы и кратко изложить теоретические положения в отчете.

5. 3. Ответить на контрольные вопросы

5. 4. Оформить отчет

6. Форма отчета о работе

6. 1. Тема, цель работы.

6. 2. Краткое описание теоретических положений по теме практической работы

6. 3. Выполнить индивидуальное задание

6. 4. Вывод

7. Контрольные вопросы и задания

7. 1. На какие основные группы делиться оборудование?

7. 2. Перечислите основные типы колонн

7. 3. Перечислите основные типы тележек

7. 4. Охарактеризовать направляющие устройства

Рекомендуемая литература

Овчинников, В. В. Оборудование, механизация и автоматизация сварочных процессов: учебник для студ. учреждений сред. проф. образования / В. В. Овчинников. — М. : Издательский центр «Академия», 2013

Практическое занятие №11 Изучение работы комплексно-механизированных линий сварочного производства

1. Цель работы

Научить анализировать работу конкретной линии.

2. Задание

Изучение работы комплексно-механизированных линий сварочного производства

3. Оснащение работы

Методические указания к практической работе, справочная литература.

4. Основные теоретические сведения

Поточные линии. Комплексно-механизированные и автоматизированные линии являются поточными.

Поточная линия - это комплекс оборудования, взаимно связанного и работающего согласованно, с определенным заданным тактом, в рамках единого технологического процесса. Поточные линии используются в массовом производстве для изготовления однотипных сварных деталей. При этом размеры деталей могут изменяться в широком диапазоне.

|

|

|

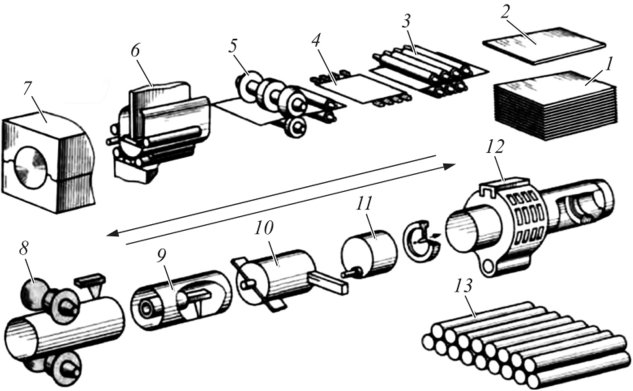

Комплексно-механизированная поточная линия для изготовления прямошовных труб из листа (рис. 1) состоит из пяти участков: заготовки листа, формообразования, сварки наружными швами, сварки внутренними швами, контроля и отделки труб. На линии изготовляются трубы диаметром 529- 820 мм и длиной до 12 м из листа толщиной 6-12 мм.

Рисунок 1. Технологическая схема линии для изготовления прямошовных труб из листа:

1- складирование листа; 2 - подача листа; 3 - правка листа; 4 - строгание кромок листа; 5 - подгибка кромок; б - предварительное формообразование заготовок; 7 - окончательное формообразование заготовок; 8 - сварка наружным швом; 9 - сварка внутренним швом; 10- отрезка кратерных участков и торцовка труб; 11 - снятие выпуклости внутреннего шва; 12- раздача и гидроиспытание; 13 - складирование труб

На участке заготовки листы магнитами листоукладчика подаются на приводной роликовый конвейер, по которому поступают в листоправильные вальцы. Затем лист передается в кромкострогальный станок для двухстороннего строгания кромок со снятием фасок под шов. Во время строгания лист перемещается приводными валками вдоль неподвижных резцов станка. После этого гильотинные ножницы обрезают обе торцовые кромки листа. Часть поверхности листа (полосы шириной 50-70 мм вдоль края верхней и нижней продольных кромок) подвергается дробеметной очистке.

Подготовленный лист поступает на участок формообразования для подгибки продольных кромок, предварительного формообразования на валковой машине и окончательного формообразования на гидравлических прессах.

После этого труба передвижными рольгангами подается на участок сварки наружными швами, состоящий из нескольких параллельно расположенных трубосварочных станов. Сборка и сварка наружным швом производятся одновременно на непрерывной валковой машине, которая в процессе сварки обжимает трубу, плотно прижимает свариваемые кромки между собой и со скоростью сварки перемещает трубу. Сварочный аппарат при этом неподвижен. Прихватка кромок перед сваркой не требуется. Для сварки на медной скользящей подкладке (башмаке) используется трехдуговой сварочный аппарат А-688. Флюсовая аппаратура обеспечивает в процессе работы подачу, удержание и удаление флюса из зоны сварки, а также отсос газа и пыли. Для направления электрода по стыку линия оснащена следящими системами.

|

|

|

Внутренние швы выполняются аппаратами А-850, укрепленными на длинных штангах. В процессе сварки труба на специальной тележке с роликовыми опорами перемещается со скоростью сварки на штангу. После сварки труба возвращается в исходное положение. Наружные и внутренние швы выполняются при скоростях 100-200 м/ч в зависимости от толщины стенки трубы. Поскольку скорость сварки внутренними швами меньше, чем наружными, число трубосварочных станов для сварки внутренними швами увеличено до пяти, что обеспечивает заданный ритм линии.

После сварки труба поступает на участок отделки, где ее внутреннюю полость очищают от остатков флюса, шлака и окалины. Затем труба проходит ультразвуковой контроль и возвращается на участок отделки. Там она подвергается осмотру и (при необходимости) вырубке, заварке и зачистке дефектов сварных швов. На участке отделки выполняются также плазменная отрезка концов труб и снятие выпуклости внутренних сварных швов на расстоянии до 300 мм от обрезанных торцов (на специальных фрезерных станках). Далее труба поступает в пресс-расширитель для правки, калибровки и гидравлического испытания. Калиброванная труба возвращается на участок контроля для рентгенодефектоскопии концевых участков швов, снятия фаски на торцах труб и маркировки.

По компоновке линия относится к линиям с гибкой связью, поскольку между отдельными агрегатами имеются склады- накопители. Часть агрегатов (листоправильные вальцы, кромкострогальный станок, валковый стан для подгибки продольных кромок, трубосварочные станы наружной сварки) работают при непрерывном движении обрабатываемого изделия, остальные агрегаты - при неподвижном положении изделия. Таким образом, линия по признаку непрерывности является смешанной (частично с непрерывным, частично с прерывистым технологическим процессом). По пространственному расположению оборудования линия относится к последовательно-параллельному расположению оборудования. Линия характеризуется высоким уровнем комплексности механизации и автоматизации, т. е. охватывает полный комплекс операций технологического процесса - от подачи заготовки на линию до отделки готового изделия. Годовая производительность линии при производстве труб диаметром 820 мм - до 800 000 т в год.

|

|

|

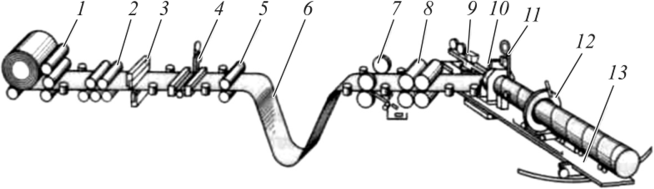

Комплексно-механизированная поточная линия для изготовления спиралешовных труб из полосы (рис. 2) предназначена для изготовления труб диаметром 1020 мм из полосы толщиной до 12 мм. Всю линию можно условно разделить на участок подготовки полосы и формовочносварочный стан. Все оборудование для подготовки полосы установлено стационарно на фундаментах, а формовочносварочный стан - на поворотном мосту.

Рисунок 2. Технологическая схема поточной линии для изготовления спиралешовных труб из полосы:

1 - разматыватель; 2 - правильная машина; 3 - гильотинные ножницы; 4 - сварочная машина; 5 - подающие ролики; 6 - петлеобразователь; 7 - дисковые ножницы с кромко- крошителем; 8 - подающая машина; 9, 11 - внутренняя и наружная сварочные головки; 10 - формовочная машина; 12 - «летучий» отрезной станок; 13 - поворотный мост

Стальные рулоны массой до 10 т, наружным диаметром до 1650 мм разматываются в полосу, направляемую подающими роликами разматывателя в машину для правки. Выправленная полоса поступает в гильотинные ножницы, где обрезаются задний конец предыдущей полосы и передний конец последующей. Эти концы свариваются на сварочной машине способом электродуговой сварки под слоем флюса односторонним швом на медной цилиндрической подкладке. Совмещение свариваемых концов обеспечивается вертикальными направляющими роликами, расположенными с обеих сторон от сварочной машины. При сварке концы ленты зажимаются поперечными балками с гидроцилиндрами; медный башмак поджимается к стыку клиновым прижимом с пневмоприводом.

|

|

|

После сварочной машины на линии также установлены подающие ролики для перемещения полосы. Скорость сварки составляет 60 м/ч. Сварка выполняется без технологических планок, так как дефектный начальный участок шва выводится на край полосы, который в дальнейшем обрезается дисковыми ножницами.

Наличие компенсирующей петли длиной до 22 м, образующейся в петлеобразователе, куда поступает сваренная полоса, обеспечивает непрерывность формообразования и сварки. Петлеобразователь представляет собой яму глубиной 36 м с направляющими роликами на входе и выходе. Полоса получает равномерный изгиб в пределах упругих деформаций.

При остановке механизмов, расположенных до петлеобра- зователя (при обрезке концов и при сварке), другие механизмы, расположенные после него, продолжают работать, и петля сокращается.

После обрезки и сварки концов остановленные подающие механизмы опять включаются и полоса до петлеобразователя продолжает прерванное движение со скоростью, большей, чем скорость после петлеобразователя. Размер петли увеличивается, постепенно достигая максимальной величины. После этого скорость движения полосы до петлеобразователя автоматически замедляется до скорости движения после петлеобразователя, т. е. становится равной скорости сварки спиральным швом. В яме петлеобразователя установлено фотореле, контролирующее размеры петли и регулирующее скорость подающих роликов.

В настоящее время работают линии, в которых обрезка концов и сварка ленты осуществляются передвижными («летучими») машинами, и необходимость использования петлеобразователя отпадает.

«Летучие» машины перед началом сварки специальными зажимными устройствами сцепляются с лентой и перемещаются вместе с ней до завершения сварки, после чего отцепляются от ленты и возвращаются в исходное положение. Таким образом, неподвижность ленты не требуется. «Летучие» машины применяются в линиях с непрерывным процессом, в которых направление рабочего движения не совпадает с направлением движения изделия.

Затем полоса по направляющим роликам попадает в дисковые ножницы, обрезающие кромки шириной 15-25 мм с обеих сторон полосы, что обеспечивает точный размер полосы по ширине. Обрезанные кромки подаются к кромкокрошителю, где разрезаются на полуметровые куски. После ножниц ровная полоса по направляющим вертикальным роликам поступает к подающей машине. Эти направляющие ролики точно ориентируют обрезанную полосу относительно ножей дисковых ножниц, что обеспечивает прямолинейность полосы.

|

|

|

Необходимость этой операции продиктована тем, что черная (необрезанная) полоса до дисковых ножниц проходит через ролики, только грубо ориентирующие ее, поскольку для исключения заклинивания полосы они установлены с гарантированным зазором (с учетом плюсового допуска на ширину заготовки).

Движение полосы от образования петли до съема сваренной трубы обеспечивает четырехвалковая подающая машина. Нижние ее валки стационарные, верхние (подвижные) закреплены на качающихся рычагах, шарнирно связанных с гидроцилиндрами. Подвижное крепление верхних роликов обеспечивает проход через машину трубы с еще не снятой выпуклостью сварного стыкового шва, сохраняя при этом необходимое тяговое усилие.

Пройдя все эти механизмы, полностью подготовленная полоса поступает во втулку формовочной машины, насаженную на ось поворота выходного моста. Эта ось находится на линии пересечения в плане оси участка подготовки полосы с осью трубы.

На внутренней поверхности втулки формовочной машины по спирали наплавлены и отшлифованы пояски из твердого сплава, которые вместе с регулируемыми роликами формируют спираль из полосы. Сварка спиральной полосы в трубу производится под слоем флюса тремя швами - двумя внутренними и одним наружным. Вначале накладывается первый внутренний (технологический) шов, через полвитка - наружный шов, еще через полвитка - второй внутренний (перекрывающий) шов. Первый шов является по существу сборочным швом: он обеспечивает жесткое соединение свариваемых кромок, что устраняет возможность их взаимного смещения при сварке основными швами. В результате предотвращается образование горячих трещин в шве. Скорость сварки до 120 м/ч.

Несмотря на обрезку кромок, небольшая серповидность полосы имеет место и влияет на величину зазора между кромками. Для его регулирования необходимо немного изменить угол формообразования (в пределах ±0, 5°) путем поворота моста с формовочно-сварочным станом.

Внутренние швы выполняются сварочным аппаратом У-124 - самоходной тележкой с длинной штангой, на которой закреплены две сварочные головки. Аппарат перемещается по направляющим поворотного моста. Подача флюса к сварочным головкам (находящимся внутри трубы) от флюсоаппарата (расположенного на тележке) производится ленточным конвейером внутри штанги. Наружный шов выполняется сварочным аппаратом А-807, закрепленным на стойке поворотного моста.

Сваренная труба попадает на приводные отводящие ролики, расположенные на поворотном мосту. Здесь же находится «летучий» отрезной станок для плазменной резки трубы на мерные части, установленный на тележке, перемещающейся по рельсам вдоль трубы. В месте разрезания вращающаяся обойма станка специальным гидравлическим механизмом прочно закрепляется на трубе, и станок перемещается поступательно вдоль оси трубы вместе с ней. Резак, установленный на раме станка, отрезает трубу за один ее оборот. Одинаковая скорость перемещения станка и трубы (поскольку станок закреплен на трубе) обеспечивает строгую перпендикулярность реза к оси трубы.

Отрезанная труба по рольгангу поступает на участок отделки, а станок на повышенной скорости возвращается в исходное положение. Затем качество спирального шва трубы по всей длине проверяется ультразвуком (на потоке) и производится рентгеноскопия обнаруженных дефектных мест (на участке отделки). Там же проводится гидравлическое испытание всех готовых труб.

Рассмотренная линия для изготовления труб является автоматической, поскольку большинство операций выполняется без участия человека. В то же время на основной операции (сварке) необходимо присутствие рабочих для наблюдения за процессом и его регулирования, что является серьезным недостатком линии. Дуговая сварка может быть заменена индукционной сваркой токами высокой частоты, что позволит полностью автоматизировать весь процесс изготовления труб, значительно увеличить скорость сварки (до 15-25 м/мин), а также улучшить условия труда благодаря отсутствию вредных газов и флюсовой пыли. Кроме того, отпадет необходимость в сварочных материалах - проволоке и флюсе.

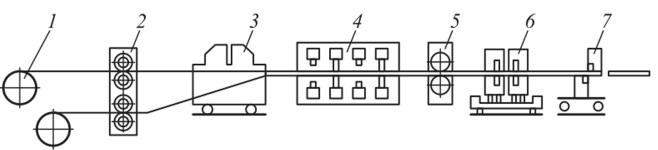

Комплексно-автоматизированная поточная линия для изготовления радиаторов отопления (рис. 3. ) характеризуется полной автоматизацией всех технологических операций и управления, обслуживается двумя операторами-наладчиками. Кроме сборочных и сварочных операций на линии выполняются заготовительные и отделочные операции. Технологический процесс - непрерывный на всех операциях, в том числе заготовительных.

Рисунок 3 Комплексно-автоматизированная поточная линия для изготовления радиаторов отопления:

1 - разматыватель; 2 - двухъярусная формовочная машина; 3 - контактная машина для приварки штуцеров; 4 - контактная машина для точечной сварки соединений между каналами; 5 - контактная машина для сварки продольными швами; 6 - «летучая» контактная машина для сварки поперечными швами; 7 - «летучие» гильотинные ножницы

Из тонколистовой рулонной стали толщиной 1, 5 мм и шириной 600-650 мм изготовляются радиаторы панельного типа, состоящие из двух штампованных листов с гофрами, образующими после сварки зигзагообразный канал для горячей воды. Длина радиаторов составляет 545-1190 мм. К одной из панелей привариваются два присоединительных штуцера.

В начале линии имеется накопитель для рулонов. Движение изделия осуществляется приводными тянущими валками, расположенными между рабочими местами линии. В конце линии установлены гильотинные ножницы для обрезки продольных кромок и пресс для гидроиспытаний.

Линия работает следующим образом. Два рулона стальной полосы цеховым краном подаются в накопитель, откуда поступают в разматыватель 1. Из разматывателя обе полосы подаются в двухъярусную формовочную машину 2, где происходит формообразование (выдавливание гофров). Эта операция, как и все последующие технологические операции (до отрезки панелей от полосы), выполняется при непрерывном движении полосы. Цилиндрические поверхности двух пар вращающихся синхронно валков-штампов (по паре на каждую полосу) имеют соответствующие выступы и углубления.

После формообразования верхняя полоса поступает в контактную машину для приварки штуцеров 3. При подходе выступа очередной панели конечный выключатель задействует специальное зажимное устройство и машина 3, сцепленная с полосой, передвигается вместе с ней, выполняя следующие операции: автоматическую подачу двух штуцеров к полосе, контактную стыковую сварку оплавлением штуцеров с полосой, пробивку отверстий в полосе по внутренним отверстиям приваренных штуцеров, развальцовку отверстий. Такая технология обеспечивает полное совпадение отверстий в полосе и штуцерах.

После выполнения всех операций машина 3 отцепляется от полосы и возвращается в исходное положение специальным механизмом. Затем полосы поступают в контактную машину 4 для точечной сварки соединений между каналами. Отсюда ленты поступают в контактную машину 5, где свариваются двумя продольными швами по кромкам полосы. Сварка выполняется двумя парами холостых контактных роликов, получающих вращение от движущейся полосы.

После сварки продольными швами полоса поступает в «летучую» контактную машину 6для сварки поперечными швами. Направление сварки не совпадает с направлением движения полосы, поэтому машина выполнена подвижной. Затем подвижными гильотинными ножницами 7 сваренная полоса разрезается на отдельные радиаторы. Гильотинные ножницы используются также для обрезки продольных кромок. Готовые радиаторы подвергаются гидроиспытаниям в многопозиционном прессе, откуда подаются на окраску.

Скорость движения полосы на линии регулируется в пределах 1, 5-2 м/мин; производительность линии - 500 000 радиаторов в год.

Принципы работы линии для изготовления радиаторов отопления могут быть применены в линиях для изготовления других аналогичных изделий из тонколистовой рулонной стали.

|

|

|