|

Производственная аттестация технологии сварки трубопроводов

|

|

|

|

9.3.1 Настоящий подраздел регламентирует дополнительные требования к проведению производственной аттестации технологий сварки, применяемых на объектах ОСТ, приведенных в строках 1 и 4 таблицы 5.1.

9.3.2 В наименовании технологии сварки должны быть указаны условия прокладки и допускаемая сейсмичность1).

9.3.3 Параметры и группы однотипности сварных соединений

9.3.3.1 В состав основных параметров, определяющих однотипность производственных сварных соединений, выполняемых дуговыми способами сварки, входят:

способ сварки;

основные материалы (группа и класс прочности);

СМ (вид покрытия электродов, типы (марки) электродов, сварочных проволок, флюса, состав защитного газа);

номинальная толщина свариваемых элементов;

номинальный диаметр свариваемых элементов;

тип шва1);

тип соединения1);

вид соединения1);

тип разделки кромок свариваемых элементов2);

положение при сварке;

тип центратора (сборочного приспособления)[2]);

СО (шифр по РД 03-614-03) и марка специальных источников сварочного тока для АФ[3]), АППГ, АПГ, АПС, МП; шифр универсальных источников сварочного тока – для АФ, АППГ, АПГ, АПС, МП, МПИ, МПГ, МПС, РД, РАД; шифр механизмов подачи сварочной проволоки – для МП, МПИ, МПГ, МПС; шифр и марка сварочных головок – для АППГ, АПГ, АПС; шифр сварочных головок для АФ);

наличие подогрева;

наличие термообработки (применяется при необходимости);

количество сварочных проволок (применяется при количестве двух и более);

импульсно-дуговой процесс (при применении данного процесса);

вид ремонта (при исправлении дефектов (ремонте) сварного шва).

9.3.3.2 В одну группу однотипных сварных соединений трубопроводов могут быть объединены производственные сварные соединения, выполняемые одним способом сварки. В отдельные группы однотипных сварных соединений должны быть выделены соединения, выполняемые последовательным применением двух или нескольких способов сварки.

|

|

|

9.3.3.3 Однотипность сварных соединений принимается в соответствии с группами и классами прочности основных материалов (трубных сталей), приведенных в таблице 9.1.

9.3.3.4 Однотипность по применяемым СМ устанавливается по типам и маркам (сочетанию марок) для каждой группы однотипных производственных сварных соединений в соответствии с требованиями НД ОАО «АК «Транснефть» применительно к группе (классу прочности) основных материалов в зависимости от способа сварки и вида выполняемых работ.

Таблица 9.1 – Группы основных материалов и область распространения аттестации по основным материалам

| № п/п | Группы основных материалов | Характеристики групп основных материалов (класс прочности) | Область распространения | |

| М01 | до К54 включ. | 1(М01) | ||

| М03 | от К55 до К60 включ. | 1(М01); 2(М03); 2(М03)+1(М01) | ||

| 3.1 | М03 | К65 | 3.1(М03); 2(М03)+3.1(М03) | |

| М11 | Высоколегированные аустенитные стали | 9(М11) | ||

| Примечание – При сварке КСС, изготовленных из материалов различных групп, область распространения устанавливается с учетом области распространения по каждой группе при условии применения аналогичных марок СМ. |

9.3.3.5 Для сварки однотипных производственных сварных соединений НД регламентирует применение нескольких составов смесей защитных газов, допускается объединение их в группы в соответствии с данными таблицы 9.2.

Таблица 9.2 – Группы по составу защитных газов и составы смесей защитных газов, рекомендуемых для сварки КСС

| № п/п | Группы по составу защитных газов и смесей защитных газов | Состав защитного газа и смеси защитного газа, рекомендуемого для сварки КСС |

| 100 % Ar | 100 % Ar | |

| 82 % Ar + 18 % СО2, 85 % Ar + 15 % СО2 | 85 % Ar + 15 % СО2 | |

| 80 % Ar + 20 % СО2, 82 % Ar + 18 % СО2, 85 % Ar + 15 % СО2 | 82 % Ar + 18 % СО2 | |

| 80 % Ar + 20 % СО2 82 % Ar + 18 % СО2, 85 % Ar + 15 % СО2 | 80 % Ar + 20 % СО2 | |

| 75 % Ar + 25 % СО2, 80 % Ar + 20 % СО2, 82 % Ar + 18 % СО2, 85 % Ar + 15 % СО2 | 75 % Ar + 25 % СО2 | |

| 50 % Ar + 50 % СО2 | 50 % Ar + 50 % СО2 | |

| 100 % СО2 | 100 % СО2 |

9.3.3.6 В одну группу однотипности допускается объединять сварные соединения, выполненные электродами с одинаковым видом покрытия, за исключением случаев, когда технология сварки предусматривает применение для различных слоев сварного шва электродов с различными видами покрытия.

|

|

|

9.3.3.7 Для автоматической сварки под флюсом в одну группу допускается объединять сварные соединения, выполняемые с применением одного из следующих типов флюсов:

плавленые;

керамические (агломерированные).

9.3.3.8 Группы однотипных сварных соединений по номинальным толщинам стенки свариваемых элементов приведены в таблице 9.3.

Таблица 9.3 – Группы и область распространения аттестации по номинальным толщинам

| № п/п | Номер группы (индекс однотипности по толщине) | Диапазон номинальных толщин стенки S, мм | Область распространения, мм |

| до 12 включ. | до 12 включ. | ||

| Св. 12 до 19 включ. | Св. 12 до 19 включ. | ||

| Св. 19 до 36 включ. | Св. 19 до 36 включ. |

9.3.3.9 Группы однотипных сварных соединений разной толщины формируются по номинальной толщине тонкостенного элемента.

9.3.3.10 Группы однотипных сварных соединений прямых врезок по толщинам стенок формируются по номинальной толщине стенки патрубка.

9.3.3.11 Группы однотипных сварных соединений по номинальным диаметрам свариваемых элементов приведены в таблице 9.4.

Таблица 9.4 – Группы и область распространения аттестации по номинальным диаметрам

| № п/п | Номер группы (индекс однотипности по диаметру) | Диапазон номинальных диаметров, мм | Область распространения, мм |

| до 25 включ. | до 25 включ. | ||

| Св. 25 до 150 включ. | Св. 25 до 150 включ. | ||

| Св. 150 до 400 включ. | Св. 150 до 400 включ. | ||

| Св. 400 | Св. 400 |

9.3.3.12 Номинальный диаметр свариваемых элементов следует принимать:

для стыковых соединений труб (деталей) одинаковой толщины по наружной поверхности (наружному диаметру) свариваемых элементов;

|

|

|

для разнотолщинных стыковых соединений труб (деталей) по наружной поверхности (наружному диаметру) тонкостенного элемента;

в соединениях «труба – запорная арматура» по наружному диаметру трубы.

9.3.3.13 Группы однотипных сварных соединений прямых врезок по диаметрам формируются по диаметру патрубка.

9.3.3.14 При производственной аттестации технологии сварки прямых врезок с усиливающей накладкой, диаметр (радиус кривизны) накладки как параметр однотипности не учитывается.

9.3.3.15 Группы однотипных сварных соединений по типам шва формируются отдельно для каждого из указанных типов:

стыковой шов (СШ);

угловой шов (УШ).

9.3.3.16 Группы однотипности по типам сварных соединений формируются отдельно для каждого из указанных типов:

стыковые (С);

угловые (У);

тавровые (Т);

нахлесточные (Н).

9.3.3.17 Группы однотипности по видам сварных соединений формируются отдельно для каждого из указанных видов:

сварные соединения, выполняемые с одной стороны (односторонняя сварка) без подкладки (на весу) – ос(бп);

сварные соединения, выполняемые с одной стороны (односторонняя сварка) на подкладке – ос(сп);

сварные соединения, выполняемые с двух сторон (двусторонняя сварка) с зачисткой корня – дс(зк);

сварные соединения, выполняемые с двух сторон (двусторонняя сварка) без зачистки корня – дс(бз).

9.3.3.18 В группы однотипных сварных соединений по типам разделки кромок допускается объединять сварные соединения с одной из следующих типов разделки кромок:

без разделки кромок;

с разделкой одной или двух кромок при угле раскрытия не более 15° с одной стороны (при односторонней сварке) или с каждой стороны (при двусторонней сварке);

с разделкой одной или двух кромок при угле раскрытия свыше 15° с одной стороны (при односторонней сварке) или с каждой стороны (при двусторонней сварке).

9.3.3.19 При разделке одной или двух кромок при угле раскрытия свыше 15° с одной стороны и не более 15° с другой стороны при двусторонней сварке тип разделки обозначается – не более 15°.

|

|

|

9.3.3.20 В одну группу однотипности допускается объединять сварные соединения, выполняемые в пространственных положениях, приведенных в таблице 9.5, регламентированных НД и ПТД и указанных в типовых операционных технологических картах сварки производственных сварных соединений, входящих в одну группу однотипности по остальным параметрам.

Таблица 9.5 – Область распространения результатов аттестации в зависимости от пространственного положения при сварке КСС

| № п/п | Пространственное положение сварки КСС | Область распространения | Примечание |

| Для стыковых соединений свариваемых элементов | |||

| Н1 | Н1 | - | |

| В1 | В1, Н1 | - | |

| В2 | В2 | - | |

| Г | Г, Н1 | - | |

| П1 | П1, В1, Г, Н1 | При сварке КСС из пластин, заварке МКП | |

| Н45 | Н45, Н1, Г, В1 | При сварке КСС методом «на подъем» | |

| Н45, Н1, Г, В2 | При сварке КСС методом «на спуск» | ||

| Для угловых соединений труб с пластинами и труб с трубами (прямых врезок) | |||

| Н2 | Н2 | - | |

| В1 | В1, Н2, П2 | - | |

| В2 | В2 | - | |

| П2 | П2, Н2, В1 | - | |

| Н45 | Н45, Н2, В1, П2 | - | |

| Для угловых соединений пластин | |||

| Н2 | Н1, Н2 | - | |

| В1 | В1, Н1, Н2 | - | |

| П2 | П2, Н1, Н2, В1 | - | |

| Примечания 1 Условные обозначения положения при сварке стыковых соединений труб: Н1 – нижнее при горизонтальном расположении осей труб, свариваемых с поворотом; В1 – переменное при горизонтальном расположении осей труб, свариваемых без поворота способом «на подъем» (допускаемое отклонение от горизонтали ±25°); В2 – переменное при горизонтальном расположении осей труб, свариваемых без поворота способом «на спуск» (допускаемое отклонение от горизонтали ±25°); Г – горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом; Н45 – переменное при наклонном расположении осей труб (под углом свыше 25° и до 45°), свариваемых без поворота. 2 Условные обозначения положения при сварке угловых соединений труб: Н1 – нижнее при горизонтальном расположении оси привариваемой трубы, свариваемой с поворотом; Н2 – нижнее при вертикальном расположении оси привариваемой трубы, свариваемой с поворотом или без поворота и горизонтальном расположении оси привариваемой трубы, свариваемой с поворотом; В1 – переменное при горизонтальном расположении оси привариваемой трубы, сварка без поворота «на подъем» (снизу вверх); В2 – переменное при горизонтальном расположении оси привариваемой трубы, сварка без поворота «на спуск» (сверху вниз); П2 – потолочное при вертикальном расположении оси привариваемой трубы, сварка с поворотом или без поворота; Н45 – переменное при наклонном (под углом 45°) расположении оси привариваемого патрубка, сварка без поворота. 3 Условные обозначения положения при сварке стыковых соединений пластин: Н1 – нижнее; Г – горизонтальное; П1 – потолочное; В1 – вертикальное снизу вверх; В2 – вертикальное сверху вниз. 4 Положения при сварке угловых соединений пластин: Н1 – нижнее; Н2 – нижнее тавровое; П2 – потолочное тавровое; В1 – вертикальное снизу вверх; В2 – вертикальное сверху вниз |

9.3.3.21 В одну группу однотипности допускается объединять сварные соединения, собранные с использованием одного из следующих типов центраторов:

|

|

|

внутреннего центратора (центрирующего приспособления);

наружного центратора (центрирующего приспособления).

9.3.3.22 В одну группу однотипности по наличию подогрева допускается объединять сварные соединения, требующие одно из нижеприведенных условий сварки:

без подогрева;

с подогревом.

9.3.3.23 Подогрев, предусмотренный требованиями НД в зависимости от условий производства работ, в том числе для устранения следов влаги, в составе основных параметров однотипности сварных соединений не учитывается.

9.3.3.24 В одну группу однотипности по наличию термообработки допускается объединять сварные соединения, требующие одно из нижеприведенных условий сварки:

без термообработки;

с термообработкой.

9.3.3.25 При использовании параметра по количеству сварочных проволок учитывается их фактическое количество.

9.3.3.26 В состав основных параметров однотипности производственных сварных соединений, выполняемых при исправлении (ремонте) сварного шва, следует включать следующие виды ремонта:

вид 1 – ремонт дефектов стыковых сварных соединений с частичной несквозной выборкой дефектного участка сварного шва или без выборки (подрезы);

вид 2 – ремонт дефектов стыковых сварных соединений со сквозной выборкой дефектного участка сварного шва;

вид 3 – ремонт дефектов угловых и нахлесточных сварных соединений с частичной выборкой дефектного участка сварного шва или без выборки (подрезы);

вид 4 – ремонт дефектов угловых и нахлесточных сварных соединений с полной выборкой дефектного участка сварного шва.

9.3.4 Сварка КСС

9.3.4.1 Стыковые соединения труб (деталей) следует выполнять с использованием полноразмерных труб или катушек (переходных катушек) из труб, предназначенных для сооружения трубопровода. Длина катушек (переходных катушек) должна быть достаточна для крепления в центрирующем устройстве (для наружных центраторов не менее 250 мм для каждой катушки, в случае применения для сборки сварных соединений внутреннего центратора длина одной из катушек (переходных катушек) должна быть достаточной для его размещения в рабочем положении, а длина второй катушки (переходной катушки) не менее 250 мм)1).

9.3.4.2 При аттестации технологий сварки прямых врезок длина катушек труб должна обеспечивать возможность качественной подготовки отверстия, сборки и сварки КСС, а также изготовления комплекта образцов для механических испытаний. При этом минимальная длина катушек для изготовления патрубков должна быть не менее 200 мм. Длина катушки трубы должна обеспечивать расстояние не менее 150 мм от края отверстия (или от края усиливающей накладки – для прямых врезок с усиливающей накладкой) до края катушки в каждую сторону2).

9.3.4.3 Для сборки сварных соединений следует использовать приспособления, регламентируемые операционной технологической картой сварки производственного сварного соединения и обеспечивающие перпендикулярность и смещение осей труб.

9.3.4.4 При аттестации технологии сварки прямых врезок без усиливающей накладки и c усиливающей накладкой типоразмеры КСС указываются по толщинам стенки и диаметрам патрубка и основного трубопровода.

9.3.4.5 В соединениях прямых врезок с усиливающей накладкой каждый из трех швов следует считать отдельным КСС, которые выполняются последовательно на одной конструкции по одной операционной технологической карте сварки, регламентирующей все требования по выполнению и контролю каждого шва.

9.3.4.6 При аттестации технологии сварки стыковых соединений труб, предусматривающей выборочную подварку корня шва изнутри на трубах диаметром от 1020 мм включительно и более с одинаковой толщиной стенки, подварка выполняется в случае, если программой аттестации предусмотрен КСС диаметром от 1020 мм включительно и более, при этом область распространения по диаметрам может быть установлена от 1020 мм включительно и более.

9.3.4.7 Для сварки ремонтных участков допускается использовать сварные соединения, выполненные для аттестации основных технологий при условии, что ремонтные участки расположены вне зон вырезки темплетов для изготовления образцов для механических испытаний. Длина ремонтного участка по каждому виду ремонта должна быть достаточной для проведения неразрушающего контроля и механических испытаний, но не менее:

45 мм – для кольцевых соединений диаметром от 89 включительно до 150 мм включительно;

80 мм – для кольцевых соединений диаметром свыше 150 до 400 мм включительно;

200 мм – для соединений диаметром свыше 400 до 530 мм включительно;

275 мм – для соединений диаметром свыше 530 мм.

9.3.4.8 Если при аттестации технологий ремонта со сквозной выборкой дефектного участка сварного шва предусмотрена сварка в потолочном положении, сварка должна выполняться на участке сварного шва в направлении от 6 до 4 ч или от 6 до 8 ч. В процессе работы запрещается производить визуальную оценку степени провара корневого шва со стороны внутренней поверхности трубы.

9.3.4.9 Сведения по каждому выполненному ремонтному участку, в приложении 3 и приложении 4 к Заключению о готовности организации-заявителя к применению аттестованной технологии, должны быть приведены отдельными строками.

9.3.4.10 Когда ПТД по сварке производственных сварных соединений, предусмотрены процедуры исправления (ремонта) сварного шва и/или основного материала по результатам неразрушающего контроля, выполняемые тем же способом сварки, рекомендуется проводить производственную аттестацию технологии сварки с выполнением ремонта на одном из КСС для каждой группы основных материалов по выбору аттестационной комиссии и оформлять результаты в одном Заключении о готовности организации-заявителя к применению аттестованной технологии сварки.

9.3.4.11 Когда ПТД по сварке предусмотрены только процедуры исправления (ремонта) сварного шва и/или основного материала по результатам неразрушающего контроля, в том числе, если ремонт выполняется другим способом сварки, в качестве КСС могут использоваться готовые сварные соединения, предоставленные организацией-заявителем и имеющие положительные результаты неразрушающего контроля качества. При формировании области распространения учитывают способ сварки, группу основного материала, СМ, толщину и диаметр деталей, положение при сварке, подогрев, термообработку и вид ремонта. При этом область распространения по диаметрам и толщинам устанавливается аттестационной комиссией по каждой группе основных материалов, исходя из требований производственно-технологической документации и предоставленных организацией-заявителем производственных технологических карт сварки.

9.3.5 Неразрушающий контроль качества и механические испытания КСС

9.3.5.1 В процессе производственной аттестации технологии сварки в зависимости от требований, указанных в НД и ПТД, проводятся следующие виды испытаний и контроля КСС:

ВИК;

РК;

ПВК;

УЗК;

МК;

испытание сварного соединения на статическое растяжение;

испытание металла шва на статическое растяжение (цилиндрический образец);

испытание на сплющивание (для стыковых соединений труб диаметром до 89 мм включительно);

испытание сварного соединения на статический изгиб;

испытание сварного соединения на ударный изгиб;

определение твердости сварного шва и ОШЗ на макрошлифах;

испытание на излом (для соединений прямых врезок);

измерение геометрических размеров швов по макрошлифам (для автоматической двухсторонней сварки под флюсом).

9.3.5.2 Неразрушающий контроль выполняется на каждом КСС в объеме 100 %. Методы неразрушающего контроля и нормы оценки качества должны соответствовать требованиям РД-25.160.00-КТН-037-14 и РД-25.160.10-КТН-016-15.

9.3.5.3 Требования к механическим свойствам сварных соединений определяются РД-25.160.00-КТН-037-14.

9.3.5.4 Форма и размеры образцов, методики механических испытаний, установлены в РД-25.160.00-КТН-037-14 и ГОСТ 6996. Температура испытаний на ударный изгиб сварного соединения в соответствии с требованиями соответствующих НД ОАО «АК «Транснефть» указывается в программе производственной аттестации, Заключении о готовности организации-заявителя к использованию аттестованной технологии сварки и Свидетельстве о готовности организации-заявителя к использованию аттестованной технологии сварки.

9.3.5.5 Вид и количество образцов для механических испытаний КСС при аттестации технологии сварки технологических трубопроводов независимо от сейсмичности участка и класса прочности труб (деталей), линейных участков магистральных трубопроводов изготовленных из труб классом прочности менее К55 (независимо от сейсмичности участка), а также магистральных трубопроводов, изготовленных из труб классом прочности К55 и более, прокладываемых в районах с сейсмичностью менее 8 баллов при подземной прокладке и менее 6 баллов при надземной прокладке приведены в

таблице 9.6.

Таблица 9.6 – Вид и количество образцов для механических испытаний КСС. при аттестации технологии сварки технологических трубопроводов (пункт 4 таблицы 5.1) независимо от сейсмичности участка и класса прочности труб (деталей), линейных участков магистральных трубопроводов изготовленных из труб классом прочности менее К55 (независимо от сейсмичности участка), а также магистральных трубопроводов, изготовленных из труб классом прочности К55 и более, прокладываемых в районах с сейсмичностью менее 8 баллов при подземной прокладке и менее 6 баллов при надземной прокладке

| № п/п | Вид испытания | Количество образцов для испытаний при наружном диаметре труб DN, мм и толщине стенки S, мм | ||||||

| до 89 включ. | от 89 до 400 включ. | св. 400 | ||||||

| До 12,5 включ. | До 12,5 включ. | Св. 12,5 | До 12,5 включ. | Св. 12,5 до 19,0 включ. | Св. 19,0 | |||

| Испытание сварного соединения на статическое растяжение | плоский образец | - | ||||||

| трубчатый образец | - | - | - | - | - | |||

| Испытание металла шва на статическое растяжение | цилиндрический образец | - | - | - | - | - | - | |

| Испытание сварного соединения на статический изгиб с расположением корня шва | наружу | - | - | |||||

| внутрь | - | - | ||||||

| на ребро | - | - | ||||||

| Испытание сварного соединения на ударный игиб (КСV)1) с надрезом | по оси шва | - | - | - | 63) | |||

| по ЗТВ2) | - | - | - | 63) | ||||

| Испытание сварного соединения на сплющивание4) | - | - | - | - | - | |||

| Оценка геометрических параметров шва по макрошлифам5) | ||||||||

| 1) КСV – образцы типа IX или Х с острым надрезом (Шарпи) по ГОСТ 6996. 2) Надрез выполняется по ЛС. 3) Три образца (тип IХ) из нижних (внутренних) слоев сварного шва и три образца (тип IХ) из верхних (наружных) слоев сварного шва. 4) Испытывается трубный образец. 5) Количество образцов для двухсторонней АФ – 3 образца (1 образец из каждой 1/3 сварного соединения). Примечание – Объем механических испытаний выбирается в соответствии с толщиной выполненного КСС. |

9.3.5.6 Вид и количество образцов для механических испытаний КСС при аттестации технологий сварки линейных участков магистральных трубопроводов, прокладываемых в районах с сейсмичностью более 8 баллов при подземной прокладке и более 6 баллов при надземной прокладке, приведены в таблице 9.7.

Таблица 9.7 – Вид и количество образцов для механических испытаний КСС при производственной аттестации технологии сварки линейных участков магистральных трубопроводов, прокладываемых в районах с сейсмичностью более 8 баллов при подземной прокладке и более 6 баллов при надземной прокладке

| № п/п | Вид испытания | Количество образцов для испытаний при наружном диаметре труб DN, мм и толщине стенки S, мм | ||||||

| До 89 включ. | Св. 89 до 400 включ. | Св. 400 | ||||||

| До 12,5 включ. | До 12,5 включ. | Св. 12,5 | До 12,5 включ. | Св. 12,5 до 19,0 включ. | Св. 19,0 | |||

| Испытание сварного соединения на статическое растяжение | плоский образец | - | ||||||

| трубчатый образец | - | - | - | - | - | |||

| Испытание металла шва на статическое растяжение | цилиндрический образец | - | - | - | - | |||

| Испытание сварного соединения на статический изгиб с расположением корня шва | наружу | - | ||||||

| внутрь | - | |||||||

| на ребро | - | |||||||

| Испытание сварного соединения на ударный игиб (КСV) с надрезом* | по оси шва | - | 12*** | |||||

| по ЛС/по ЛС+2 мм/ по ЛС+5 мм | - | 6/6/6 | 6/6/6 | 6/6/6 | 6/6/6 | 12/12/ 12*** | ||

| Испытание сварного соединения на сплющивание | - | - | - | - | - | |||

| Определение твердости по Виккерсу (HV10) | ||||||||

| Оценка геометрических параметров шва по макрошлифам** | ||||||||

| * КСV – образцы типа IX или Х с острым надрезом (Шарпи) по ГОСТ 6996.

** Количество образцов для двухсторонней АФ – 3 образца (1 образец из каждой 1/3 сварного соединения).

*** Шесть образцов вырезается из верхних слоев шва, шесть – из нижних слоев.

Примечание – Объем механических испытаний выбирается в соответствии с толщиной выполненного КСС. |

9.3.5.7 Для аттестации сварных соединений с подваркой на отдельных участках шва, из участков, выполненных с подваркой, дополнительно должны быть вырезаны образцы:

а) два образца для испытаний сварного соединения на растяжение;

б) четыре образца на статический изгиб:

для толщины стенки до 12,5 мм включительно – «корнем наружу»;

для толщины стенки свыше 12,5 мм – «на ребро»).

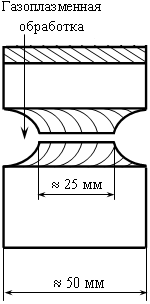

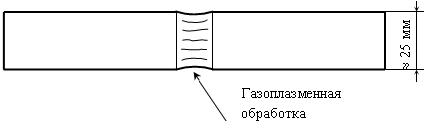

9.3.5.8 Вырезку темплетов из сварных соединений следует выполнять по схемам, приведенным на рисунках 9.1 9.2, и 9.3. При аттестации технологии сварки стыковых соединений труб с подваркой на отдельных участках шва, вырезка темплетов для механических испытаний шва, выполненного без подварки, производится вне зон подварки.

9.3.5.9 Вырезку темплетов следует производить с учетом припуска на величину заготовки, при котором обеспечивается отсутствие в рабочей части образца металла с измененными в результате резки свойствами. Величина припуска должна составлять:

не менее 5 мм при кислородной или плазменной резке;

не менее 3 мм при механической резке.

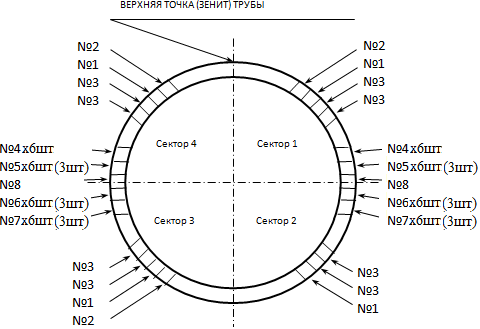

№1 – образцы для испытаний на растяжение; №2 – образцы для испытаний на изгиб корнем шва

наружу или на ребро; №3 – образцы для испытаний на изгиб корнем шва внутрь или на ребро

Рисунок 9.1 Схема вырезки темплетов для изготовления образцов для проведения механических испытаний КСС труб диаметром свыше 89 до 400 мм включительно в процессе аттестации технологии сварки технологических трубопроводов независимо от сейсмичности участка и класса прочности труб (деталей), линейных участков магистральных трубопроводов изготовленных из труб классом прочности менее К55 (независимо от сейсмичности участка), а также магистральных трубопроводов, изготовленных из труб классом прочности К55 и более, прокладываемых в районах с сейсмичностью менее 8 баллов при подземной прокладке и менее 6 баллов при надземной прокладке

№1 – образцы для испытаний на растяжение; №2 – образцы для испытаний на изгиб корнем шва

наружу или на ребро; №3 – образцы для испытаний на изгиб корнем шва внутрь или на ребро;

№4 – образцы для испытаний на ударный изгиб; №5 – макрошлиф для оценки геометрических параметров шва для двухсторонней АФ

Рисунок 9.2 – Схема вырезки темплетов для изготовления образцов для проведения механических испытаний КСС труб диаметром свыше 400 мм в процессе аттестации технологии сварки технологических трубопроводов независимо от сейсмичности участка и класса прочности труб (деталей), линейных участков магистральных трубопроводов изготовленных из труб классом прочности менее К55 (независимо от сейсмичности участка), а также магистральных трубопроводов, изготовленных из труб классом прочности К55 и более, прокладываемых в районах с сейсмичностью менее 8 баллов при подземной прокладке и менее 6 баллов при надземной прокладке

№ 1 – образец (плоский) для испытаний сварного соединения на статическое растяжение; № 2 – образец (цилиндрический) для испытаний металла шва на статическое растяжение; № 3 – образец для испытаний на статический изгиб (корнем шва внутрь, наружу или на ребро); № 4 – образцы для испытаний на ударный изгиб с расположением надреза по оси сварного шва; № 5 – образцы для испытаний на ударный изгиб с расположением надреза по ЛС; № 6 – образцы для испытаний на ударный изгиб с расположением надреза на расстоянии 2 мм от ЛС в сторону основного металла (ЛС+2 мм); № 7 – образцы для испытаний на ударный изгиб с расположением надреза на расстоянии 5 мм от ЛС в сторону основного металла (ЛС+5 мм); № 8 – макрошлиф для определения твердости металла (HV10) в различных зонах сварного соединения.

Рисунок 9.3 – Схема вырезки темплетов для изготовления образцов для проведения механических испытаний КСС в процессе аттестации технологии сварки линейных участков магистральных трубопроводов, прокладываемых в районах с сейсмичностью более 8 баллов при подземной прокладке и более 6 баллов при надземной прокладке

9.3.5.10 Дальнейшая подготовка образцов должна проводиться только механическим способом с применением принудительного охлаждения зоны реза.

9.3.5.11 При аттестации технологии двухсторонней автоматической сварки под флюсом дополнительно должны быть вырезаны не менее трех макрошлифов для определения геометрических параметров сварного шва. Внешний вид макрошлифов сварных швов при двусторонней автоматической сварке под флюсом симметричном и несимметричном расположении первого (наружного) и внутреннего слоев сварного шва приведены на рисунке 9.4. Оценка макрошлифов осуществляется в соответствии с требованиями РД-25.160.00-КТН-037-14.

1 – первый (наружный) слой сварногошва; 2 – облицовочный слой сварного шва;

3 – внутренний слойсварного шва

Рисунок 9.4 – Внешний вид макрошлифов сварных швов при двусторонней автоматической сварке под флюсом и симметричном и несимметричном расположении первого (наружного) и внутреннего слоев сварного шва

9.3.5.12 Перед проведением механических испытаний на растяжение и статический изгиб сварных соединений, выполненных с использованием электродов с целлюлозным видом покрытия или самозащитной порошковой проволоки, если испытания проводятся в период до 7 календарных дней с момента проведения сварки, следует провести дефлокирующую термическую обработку темплетов при температуре 250 °С в течение 6 ч.

9.3.5.13 Соединения прямых врезок подлежат ВИК, УЗК (или РК) и ПВК (или МК) контролю, а также механическим испытаниям (на излом с надрезом).

9.3.5.14 Неразрушающий контроль углового шва «патрубок – усиливающая накладка – труба нефтепровода», выполняют в два этапа: после выполнения и зачистки углового шва «патрубок – труба нефтепровода» (сварной шов I на рисунке 9.5 а) и после завершения шва «патрубок – усиливающая накладка – труба нефтепровода» (сварной шов II на

рисунке 9.5 а).

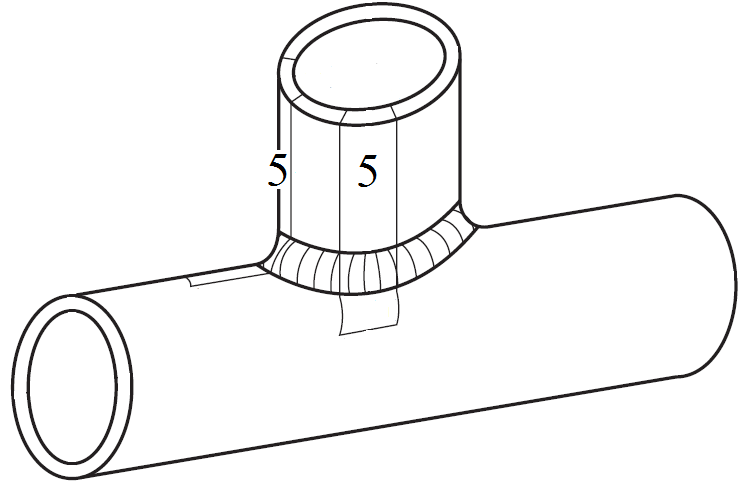

| а) с усиливающей накладкой (воротником) | б) без установки усиливающей накладки (воротника) |

Рисунок 9.5– Порядок выполнения сварных швов прямых врезок

9.3.5.15 Для проведения механических испытаний на излом с надрезом соединений прямых врезок с усиливающей накладкой (воротником) должны быть вырезаны два образца для испытания завершенного углового соединения (швы I и II на рисунке 9.5 а) и два образца для испытаний нахлесточного соединения (сварной шов III на рисунке 9.5 а). Из соединений прямых врезок без усиливающей накладки должны быть вырезаны два образца для испытания углового соединения (сварной шов I на рисунке 9.5 б). Схема отбора образцов для механических испытаний приведены на рисунке 9.6. Форма и размеры образцов углового и нахлесточного соединений, а также методика испытаний приведены в 9.4.2.30.

а) без установки усиливающей накладки (воротника)

а) без установки усиливающей накладки (воротника)

|  б) с установкой усиливающей накладки (воротника) б) с установкой усиливающей накладки (воротника)

|  в) образцы для проведения металлографических исследований и измерения твердости

в) образцы для проведения металлографических исследований и измерения твердости

| |

|

| ||

| г) образец из углового соединения «патрубок – труба нефтепровода» для проведения механических испытаний на излом с надрезом из зоны 1 | |||

|

| ||

| д) образец из углового соединения «патрубок – труба нефтепровода» для проведения механических испытаний на излом с надрезом из зоны 2 | |||

|

| ||

| е) образцы из нахлесточного соединения «усиливающая накладка – труба нефтепровода» для проведения механических испытаний на излом с надрезом из зон 3, 4 1, 2, 3, 4, 5 – зоны вырезки образоцов | |||

Рисунок 9.6 – Схема отбора образцов для механических испытаний угловых и

нахлесточных соединений прямых врезок

9.3.5.16 При аттестации технологии сварки прямых врезок с диаметром трубы ответвления менее 57 мм включительно, выполняется сварка двух КСС1). Из каждого КСС следует вырезать по одному образцу для испытаний на излом. Для одного КСС вырезку образца осуществляют согласно рисунку 9.6 а) из зоны 1, а для другого – из зоны 2.

9.3.5.17 Для проведения металлографических исследований и измерения твердости соединений прямых врезок должны быть вырезаны два образца согласно рисунку 9.6 в).

9.3.5.18 Тип и количество образцов для механических испытаний КСС при аттестации технологии ремонта приведены в таблице 9.8.

Таблица 9.8 – Виды механических испытаний и количество образцов при аттестации технологии ремонта

| № п/п | Вид ремонта* | Толщина стенки трубы S, мм | Количество образцов для испытаний | ||

| на растяжение | на статический изгиб с

р

Воспользуйтесь поиском по сайту:  ©2015 - 2026 megalektsii.ru Все авторские права принадлежат авторам лекционных материалов. Обратная связь с нами...

|