|

Производственная аттестация технологий сварки при строительстве и ремонте стальных вертикальных резервуаров

|

|

|

|

9.5.1 Настоящий подраздел регламентирует дополнительные требования к проведению производственной аттестации технологий сварки, применяемых на объектах ОСТ, перечисленных в строке 3 таблицы 5.1.

9.5.2 В состав основных параметров, определяющих однотипность производственных сварных соединений РВС, входят:

способ сварки;

конструктивный элемент (соединение)1);

основные материалы (группа и класс прочности);

СМ (вид покрытия электродов, типы (марки) электродов, сварочных проволок, флюса, состав защитного газа);

номинальная толщина свариваемых элементов;

номинальный диаметр свариваемых элементов;

тип шва1);

тип соединения1);

вид соединения1);

тип разделки кромок свариваемых элементов1);

положение при сварке;

СО (шифр по РД 03-614-03) и марка специальных источников сварочного тока для АФ2), ААДП, АПГ, АПС, МП; шифр универсальных источников сварочного тока – для АФ, АПГ, АПС, МП, МПИ, МПГ, МПС, РД, РАД; шифр механизмов подачи сварочной проволоки – для МАДП, МП, МПГ, МПС; шифр и марка сварочных головок – для ААДП, АПГ, АПС; шифр сварочных головок для АФ);

наличие подогрева;

наличие термообработки (применяется при необходимости);

количество сварочных проволок (применяется при количестве двух и более);

импульсно-дуговой процесс (при применении данного процесса);

вид ремонта (при исправлении дефектов (ремонте) сварного шва).

9.5.3 В одну группу однотипных сварных соединений трубопроводов могут быть объединены производственные сварные соединения, выполняемые одним из способов сварки. В отдельные группы однотипных сварных соединений должны быть выделены соединения, выполняемые последовательным применением двух или нескольких способов сварки.

|

|

|

9.5.4 Группы однотипных сварных соединений по конструктивным элементам (соединениям) РВС, виды КСС, выполняемых в процессе аттестации технологий сварки, и соответствующая область распространения должны соответствовать таблице 9.16.

Таблица 9.16 – Группы однотипных сварных соединений по конструктивным элементам (соединениям) РВС, виды КСС, выполняемых при аттестации технологий сварки РВС и область распространения по конструктивным элементам

| № п/п | Номера групп конструк-тивных элементов | Конструктивные элементы (соединений) РВС, входящие в группу | Вид КСС | Область распростра- нения |

| Опорные и ветровые кольца жесткости (радиальные швы) | Стыковое соединение пластин | 1, 2 | ||

| Стенка РВС (вертикальные и горизонтальные соединения) | ||||

| Укрупнение усиливающей накладки | ||||

| Узел соединения радиальных балок заводских щитов стационарных крыш | ||||

| Кольцевые окрайки | Стыковое соединение пластин (на подкладке) | |||

| Центральная часть днища (поперечные соединения днища листовой конструкции) | ||||

| Короба двудечной плавающей крыши (верхняя дека) | ||||

| Сопряжения патрубков со стенкой | Угловое соединение трубы с пластиной и нахлесточное соединение пластин | 3, 4 | ||

| Сопряжения патрубков (люков-лазов) с усиливающим листом | ||||

| Сопряжение усиливающих накладок патрубков с настилом крыш | ||||

| Плавающая крыша. Врезка патрубков (люков-лазов) | ||||

| Каркас стационарных крыш | Нахлесточное соединение пластин | |||

| Стенка РВС. Приварка кронштейнов. | ||||

| Мембраны понтонов и однодечных плавающих крыш (рулонной конструкции) | ||||

| Сопряжение коробов понтонов и однодечных плавающих крыш с мембраной | ||||

| Центральная часть днища (продольные соединения), включая сопряжение с кольцом окраек | ||||

| Настил стационарных крыш (во взробезопасном исполнении) | ||||

| Сопряжение патрубков с настилом крыш | ||||

| Сопряжение ветрового кольца (кольца жесткости) со стенкой РВС | ||||

| Стенка РВС. Приварка кронштейнов. | Тавровое соединение пластин | |||

| Сопряжение опорного кольца и каркаса крыши со стенкой | ||||

| Сопряжение ветрового кольца (кольца жесткости) со стенкой РВС | ||||

| Короба понтонов и плавающих крыш | ||||

| Сопряжение коробов понтонов и однодечных плавающих крыш с мембраной | ||||

| Сопряжение стенки с днищем (уторный шов (узел) |

Окончание таблицы 9.16

|

|

|

| № п/п | Номера групп конструк-тивных элементов | Конструктивные элементы (соединений) РВС, входящие в группу | Вид КСС | Область распростра- нения |

| Стенка РВС (ремонт трещин в сварных швах с заменой дефектного участка стенки) | Стыковое соединение пластины-вставки округлой формы с пластиной, имитирующей стенку РВС (рисунок 9.14) | |||

| Стенка РВС, днище и кровля (ремонт основного металла и МПК в локальных зонах) | Углубление в основном металле (выборка механическим способом) с последующей заваркой (рисунок 9.15) | |||

| Центральная часть днища (ремонт в локальных зонах) | Нахлесточное соединение пластин с обваркой по контуру (рисунок 9.16) | 8, 4 | ||

| Мембраны понтонов и плавающих крыш (ремонт в локальных зонах) | ||||

| Настил стационарных крыш (ремонт в локальных зонах) |

9.5.5 По типам и маркам СМ группы однотипности для каждой технологии формируются в соответствии с требованиями РД-25.160.10-КТН-015-15 и

РД-25.160.00-КТН-034-11.

9.5.6 Группы однотипных сварных соединений по составу защитного газа приведены в таблице 9.2.

9.5.7 В одну группу однотипности допускается объединять сварные соединения, выполняемые в положениях, регламентированных НД и ПТД и указанных в типовых операционных технологических картах сварки производственных сварных соединений, входящих в одну группу однотипности по остальным параметрам.

9.5.8 Группы однотипных сварных соединений и область распространения результатов аттестации технологий сварки конструкций РВС по основным материалам, номинальной толщине стенки, номинальному диаметру патрубков (штуцеров и т.п.), по типам шва, типам и видам сварных соединений, типам разделки кромок свариваемых элементов, наличию подогрева и термообработки, количеству сварочных проволок, импульсно-дуговому процессу, видам ремонта определяются в соответствии с требованиями 9.3.3 и 9.3.6.

|

|

|

9.5.9 По результатам производственной аттестации технологии сварки РВС в установленную область распространения производственной аттестации технологии (приложение к заключению АЦ) следует включать параметры, приведенные в 9.5.2. Помимо указанных параметров должны быть также приведены обозначения НД ОАО «АК «Транснефть» и настоящего документа, а также шифры типовых операционных технологических карт сварки производственных соединений, соответствующие установленной области.

9.5.10 Область распространения результатов производственной аттестации технологий сварки по конструктивным элементам (соединениям) РВС приведена

в таблице 9.16.

9.5.11 Результаты производственной аттестации технологий сварки по СМ распространяются на другие марки СМ, имеющих аналогичную классификацию, приведенную в НД ОАО «АК «Транснефть» и включенных в Реестр ОВП. Область распространения аттестации по составу защитного газа приведена в таблице 9.2.

9.5.12 Область распространения результатов производственной аттестации технологий сварки по основным материалам, СО, номинальной толщине стенки, номинальному диаметру патрубков (люков-лазов, штуцеров и т.п.), по типам шва, типам и видам сварных соединений, типам разделки кромок свариваемых элементов, положению при сварке, наличию подогрева и термообработки, приведена в разделе 9.3.6.

9.5.13 Результаты производственной аттестации технологии сварки при исправлении дефектов (ремонте) стыковых соединений «вид 2» могут быть распространены на технологии сварки при исправлении дефектов (ремонте) «вид 1», технология сварки при исправлении дефектов (ремонте) «вид 4» - на «вид 3» при условии использовании одного способа сварки и сварочного материала с учетом остальных параметров однотипности.

9.5.14 При производственной аттестации технологий сварки РВС виды выполняемых КСС должны соответствовать таблице 9.16.

|

|

|

9.5.15 Минимальные размеры пластин для КСС (длина х ширина, мм):

2000×300 – для автоматической сварки под флюcом горизонтальных швов стенки, сварки с принудительным формированием шва;

1500×250 – для автоматической сварки под флюcом соединений днища и уторного шва, для автоматической сварки в среде защитных газов;

1000×250 – для механизированных (полуавтоматических) способов сварки и РД.

9.5.16 Минимальная длина патрубка для КСС «труба + пластина» выбирается из условия возможности изготовления комплекта образцов для механических испытаний, но не менее 300 мм, при этом размеры пластины должны превышать номинальный диаметр патрубка на 250 мм в каждую сторону, то есть составлять не менее DN + 500 мм.

9.5.17 Размеры КСС для производственной аттестации при ремонте сварных швов и в локальных зонах основного металла РВС приведены на рисунках 9.14 – 9.16.

Рисунок 9.14 – Форма и размеры КСС для аттестации технологии сварки при ремонте трещин в сварных швах стенки с заменой дефектного участка стенки

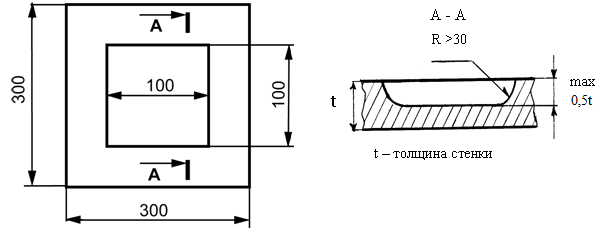

Рисунок 9.15 – Форма и размеры КСС для аттестации технологии сварки при ремонте локальных МКП основного металла РВС

Рисунок 9.16 – Форма и размеры КСС для аттестации технологии сварки при ремонте в локальных зонах центральной части днища, настила стационарных крыш, мембран понтонов и плавающих крыш

9.5.18 Длина ремонтного участка по каждому виду ремонта при исправлении дефектов (ремонте) сварных швов РВС должна быть достаточной для проведения неразрушающего контроля и механических испытаний, но не менее 250 мм.

9.5.19 Неразрушающий контроль качества и механические испытания КСС при аттестации технологии сварки выполняются в соответствии с требованиями, приведенными в настоящем разделе. Нормы оценки качества при неразрушающем контроле и механические свойства КСС определяются НД, указанными в ПТД и заявке на аттестацию.

9.5.20 В процессе производственной аттестации технологии сварки в зависимости от требований, указанных в НД и ПТД, проводятся следующие виды испытаний и контроля КСС:

ВИК;

РК;

УЗК;

ПВК;

ПВТ;

испытание сварного соединения на статическое растяжение;

испытание металла шва на статическое растяжение (для уторного шва);

испытание сварного соединения на статический изгиб;

испытание сварного соединения (металла шва и ЗТВ) на ударный изгиб;

определение твердости металла шва и ЗТВ на макрошлифах;

оценка наличия провара и определение геометрических параметров шва по макрошлифам.

9.5.21 Конкретные виды неразрушающего контроля и нормы оценки качества должны быть указаны в технологической карте сварки КСС в соответствии с требованиями НД, указанных в ПТД, и выполняются на каждом КСС в объеме 100 %.

|

|

|

9.5.22 Неразрушающий контроль выполняется на каждом КСС в объеме 100 %. Методы и объемы неразрушающего контроля, нормы оценки качества выполненных КСС должны соответствовать требованиям РД-25.160.10-КТН-015-15.

9.5.23 Виды механических испытаний и количество образцов должно соответствовать требованиям настоящего раздела. Форма и размеры образцов, методики механических испытаний, а также требования к механическим свойствам сварных соединений приведены в РД-25.160.10-КТН-015-15 и РД-25.160.00-КТН-034-11. Температура испытаний на ударный изгиб сварного соединения определяется организацией-заявителем (на основании данных ПД и рабочих чертежей КМ, а при отсутствии таких данных - в соответствии с требованиями соответствующих НД ОАО «АК «Транснефть») и указываются в заявке на аттестацию. Температура проведения испытаний на ударный изгиб должна указываться в программе производственной аттестации, Заключении о готовности организации-заявителя к использованию аттестованной технологии сварки и Свидетельстве о готовности организации-заявителя к использованию аттестованной технологии сварки.

9.5.24 Минимальное количество образцов для механических испытаний сварных соединений приведено в таблице 9.17.

Таблица 9.17 – Вид и количество образцов для механических испытаний КСС при аттестации технологии сварки РВС

| № п/п | Вид испытания и тип образцов для испытаний | Количество образцов в зависимости от толщины стенки S, мм | ||||

| стыковых соединений | угловых соединений | |||||

| До 12,0 включ. | Св. 12,0 до 18 включ. | Св. 18 | ||||

| Испытание сварного соединения на статическое растяжение | плоский образец | - | ||||

| Испытание металла шва на статическое растяжение | цилиндрический образец | - | - | - | ||

| Испытание сварного соединения на статический изгиб с расположением корня шва | наружу | - | - | - | ||

| внутрь | - | - | - | |||

| на ребро | - | - | ||||

| Испытание сварного соединения на ударный игиб КСV с надрезом* | по оси шва | - | ||||

| по ЗТВ | - | |||||

| Определение твердости металла шва и ЗТВ по Виккерсу HV10 | ||||||

| Металлографические исследования макрошлифов | ||||||

| * Надрез выполняется по ЛС. При испытаниях на ударный изгиб металла шва, температура испытаний определяется на стадии разработки ПД. Тип образца приводится в рабочих чертежах КМ. |

9.5.25 При испытаниях КСС из сталей групп 2(М03) или 3(М03), выполненного при ремонте локальных МКП стенки РВС, должен быть вырезан макрошлиф для оценки твердости металла (по Виккерсу) в зоне заварки дефектного участка и в ЗТВ. Средняя линия макрошлифа должна проходить по ЛС (границе выборки).

9.5.26 Тип и количество образцов для механических испытаний КСС, выполненных при аттестации технологии сварки при исправлении дефектов (ремонте) сварных швов приведены в таблице 9.18.

Таблица 9.18 – Виды механических испытаний и количество образцов при аттестации технологии сварки при исправлении дефектов (ремонте) сварных швов

| № п/п | Вид испытания и тип образцов для испытаний | Вид ремонта | ||||||||||||||||||||

| Количество образцов в зависимости от толщины стенки S, мм | ||||||||||||||||||||||

| До 12,0 включ. | Св. 12,0 до 18 включ. | Св. 18 | ||||||||||||||||||||

| Испытание сварного соединения на статическое растяжение | плоский образец | - | - | - | - | - | - | |||||||||||||||

| Испытание металла шва на статическое растяжение | цилиндрический образец | - | - | - | - | - | - | |||||||||||||||

| Испытание сварного соединения на статический изгиб с расположением корня шва | наружу | - | - | - | - | - | - | |||||||||||||||

| внутрь | - | - | - | - | - | - | ||||||||||||||||

| на ребро | - | - | - | - | - | - | ||||||||||||||||

| Испытание сварного соединения на ударный игиб КСV с надрезом* | по оси шва | 3 2) | - | - | 31) 2) | - | - | 31) 2) | - | - | ||||||||||||

| по ЗТВ | 3 2) | - | - | 31) 2) | - | - | 31) 2) | - | - | |||||||||||||

| Определение твердости металла шва и ЗТВ по Виккерсу HV10) | 11) | 11) | ||||||||||||||||||||

| Оценка геометрических параметров шва по макрошлифам1) | 11) | 11) | ||||||||||||||||||||

| * Надрез выполняется по ЛС. 1) Со стороны ремонта (дефекта). 2) За исключением сварных соединений при исправлении дефектов стыковых соединений без выборки. | ||||||||||||||||||||||

9.5.27 Темплеты для изготовления образцов должны вырезаться равномерно по длине КСС, но не ближе 50 мм от мест начала и окончания процесса сварки. Вырезку заготовок макрошлифов для оценки провара и определения геометрических параметров шва следует выполнять на расстоянии друг от друга, составляющем от 30 % до 50 % длины сварного соединения. Вырезку темплетов следует производить с учетом припуска на величину заготовки, при котором обеспечивается отсутствие в рабочей части образца металла с измененными в результате резки свойствами. Величина припуска должна составлять:

не менее 5 мм – при кислородной или плазменной резке;

не менее 3 мм – при механической резке.

|

|

|