|

Методика расчета калибровки железнодорожных рельсов Б. П. Бахтинова и М. М. Штернова

|

|

|

|

Методика расчета калибровки железнодорожных рельсов Б. П. Бахтинова и М. М. Штернова

1) устанавливаем схему прокатки рельсов, например, принимаем три трапецеидальных калибра и шесть рельсовых калибров;

2) расчет ведем против хода прокатки, начиная от чистового калибра;

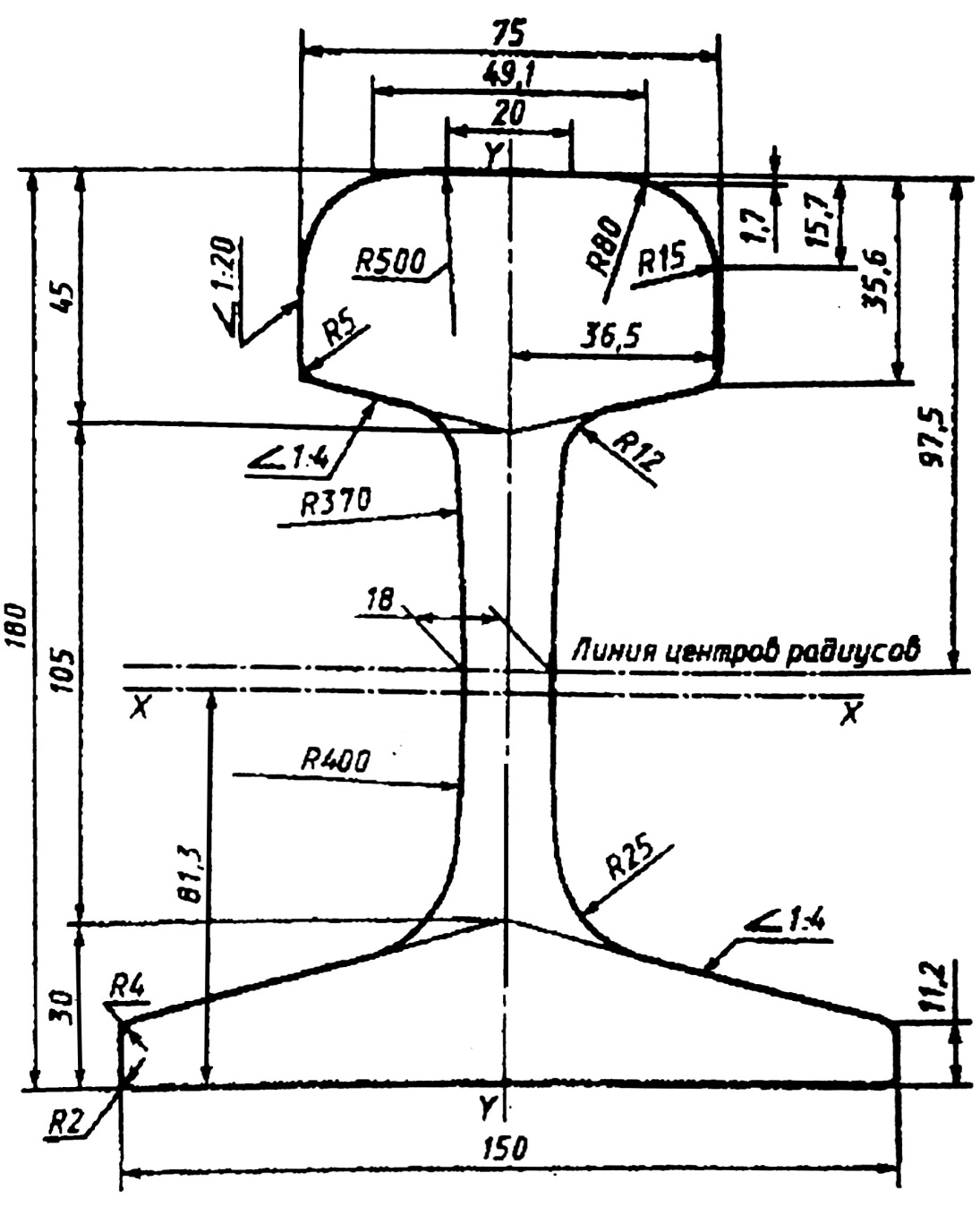

3) делим чистовой калибр на три элемента: головку, шейку и подошву с обозначением расчетных размеров (рисунок 10);

Рисунок 10 - Расчетные размеры рельса:

1 — головка; 2 — шейка; 3 — подошва.

4) рассчитываем горячие размеры чистового калибра с учетомтемпературного коэффициента усадки профиля;

5) на основании практических данных хорошо работающих калибровок устанавливаем частные и общие коэффициенты деформации для отдельных элементов калибра — головки, шейки и подошвы.

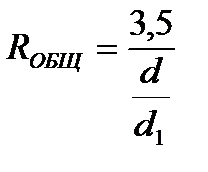

Б. П. Бахтинов и М. М. Штернов рекомендуют общий коэффициент деформации для головки и подошвы Rобщ≈ 2, 3. Для шейки, учитывая условия захвата, этот коэффициент принят Rобщ≈ 3, 5. Так как толщина шейки неодинаковая, то общий коэффициент деформации для крайних частей шейки принимают:

6) далее рассчитываем размеры отдельных калибров, а именно размеры подошвы, головки и шейки рельса;

После расчета шестого (разрезного) калибра необходимо определить размеры трапецеидальных калибров и размеры исходной прямоугольной заготовки.

Примерный расчет калибровки валков при прокатке рельса Р 65

На рисунке 11 приведены размеры рельса Р65 в соответствии с ГОСТ Р 51685-2000 «Рельсы железнодорожные. Общие технические условия».

Рисунок 11 – Железнодорожный рельс Р65.

Принимаем схему прокатки этого рельса в условиях ОАО НТМК, а именно: исходная заготовка сечением 300х360 мм, после нагрева в нагревательных печах направляют в обжимную клеть 950 рельсобалочного стана 850, в которой дают пять проходов, далее раскат поступает в первую клеть трио, где производят три прохода, во второй клети – три прохода, в третьей – один проход.

|

|

|

Схема прокатки железнодорожного рельса приведена на рисунке 12.

Рисунок 12 - Схема прокатки железнодорожного рельса Р65 на ОАО НТМК.

При расчете рельсовых калибров будем пользоваться методом Б. П. Бахтинова и М. М. Штернова. При определении размеров тавровых калибров используем практические данные и результаты исследований.

Нумерацию калибров в данном случае принимаем по ходу прокатки, начиная с первого таврового калибра.

Определяем размеры отдельных элементов готового рельса.

Подошва рельса

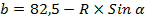

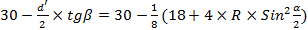

Шейка рельса описана радиусом R=400 мм. Приращение толщины шейки у подошвы по сравнению с минимальной толщиной составляет:

Следовательно, толщина шейки в месте соединения с подошвой равна:

Толщина подошвы у шейки:

Поэтому можно записать:

=

=

Так, как угол α – небольшой (7-8о), то заменяя синусы углов на углы в радианах, получим:

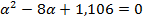

После преобразования получаем при R=400 мм квадратное уравнение:

Откуда  рад

рад

Следовательно, толщина подошвы у шейки равна:

|

|

|

мм

мм

Определяем толщину подошвы на конце:

мм

мм

Высота фланца:

мм

мм

Головка рельса

Толщина головки в месте соединения с шейкой:

мм

мм

Толщина головки на конце без учета закруглений:

мм

мм

Общий коэффициент деформации для головки и подошвы рельса принимаем на основании заводских данных kобщ=2, 14

Для шейки kобщ принимаем несколько больше, чтобы обеспечить условия захвата в разрезном калибре kобщ=2, 94

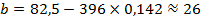

Для крайних частей шейки

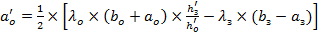

При определении высоты открытого фланца задаваемого в закрытый фланец пользуемся формулой

- где  диаметр валков по шейке

диаметр валков по шейке

hз – высота закрытого фланца

- где ho – высота открытого фланца

d - толщина шейки

Определение толщины фланцев

- где λ о и λ з - коэффициент обжатия толщины в открытом и закрытом фланцах.

Таблица 15 – Частные коэффициенты деформации в калибрах.

| Элементы профиля | 1 (8) | 2 (7) | 3 (6) | 4 (5) | kобщ | |

| Головка и подошва | 1, 062 | 1, 11 | 1, 15 | 1, 18 | 1, 33 | 2, 14 |

| Средняя часть шейки | 1, 1 | 1, 19 | 1, 25 | 1, 25 | 1, 44 | 2, 94 |

| Крайние части шейки | 1, 032 | 1, 045 | 1, 095 | 1, 195 | 1, 27 | 1, 8 |

|

|

|