|

Водитель транспортных средств категории «Tb» 5 глава

|

|

|

|

Предназначен для разделения воздушных потоков и поддержания давления в контурах при разгерметизации любого из них. Установленный на троллейбусе четырехконтурный защитный клапан заполняет последовательно при достижении на  выходе 6,9 атм. контуры передних и задних тормозов (выходы 21 и 22), по заполнению их до давления 7,2 атм. заполняются контуры кузовных потребителей и стояночного тормозной системы (вывод 24 и 23). Защита выходов 21 и 22 срабатывает при снижении давления на входе до 5,5 атм. Контуры 23 и 24 полностью защищены от падения давления на входе и уровнем 5,5 атм. друг от друга. Для обеспечения невозможности начала движения при разгерметизации в контуре рабочих тормозов в данном исполнении четырехконтурного клапана предусмотрено перепускное отверстие с малой пропускной способностью (35л/мин) от выхода 23 к выходу 21 (закрытое со стороны выхода 21 обратным клапаном), т.е. после продолжительной стоянки (до

выходе 6,9 атм. контуры передних и задних тормозов (выходы 21 и 22), по заполнению их до давления 7,2 атм. заполняются контуры кузовных потребителей и стояночного тормозной системы (вывод 24 и 23). Защита выходов 21 и 22 срабатывает при снижении давления на входе до 5,5 атм. Контуры 23 и 24 полностью защищены от падения давления на входе и уровнем 5,5 атм. друг от друга. Для обеспечения невозможности начала движения при разгерметизации в контуре рабочих тормозов в данном исполнении четырехконтурного клапана предусмотрено перепускное отверстие с малой пропускной способностью (35л/мин) от выхода 23 к выходу 21 (закрытое со стороны выхода 21 обратным клапаном), т.е. после продолжительной стоянки (до

значительного снижения давления в контурах) и повреждении контура задних тормозов, связанного с выходом 21 клапана в выход 23 не откроется, резервуар стояночной системы не заполнится и растормаживание энергоаккумуляторов не произойдет.

значительного снижения давления в контурах) и повреждении контура задних тормозов, связанного с выходом 21 клапана в выход 23 не откроется, резервуар стояночной системы не заполнится и растормаживание энергоаккумуляторов не произойдет.

Клапан разобщительный ТРОЛЗА

Кран разобщительный включен в схему пневматическую тормозов в качестве крана аварийного растормаживания в случае разгерметизации контура

стояночного тормоза. Установлен кран на балке основания в отсеке компрессора. На выход разобщительного крана подается давление от резервуара питания подвески. Выход крана в зависимости от положения рукоятки соединен либо с выходом, либо с атмосферным выходом (через отверстие под рукояткой). Направление потока воздуха обозначено на корпусе крана стрелкой. В режиме эксплуатации кран должен быть закрыт.

стояночного тормоза. Установлен кран на балке основания в отсеке компрессора. На выход разобщительного крана подается давление от резервуара питания подвески. Выход крана в зависимости от положения рукоятки соединен либо с выходом, либо с атмосферным выходом (через отверстие под рукояткой). Направление потока воздуха обозначено на корпусе крана стрелкой. В режиме эксплуатации кран должен быть закрыт.

|

|

|

Воздуховоды ТРОЛЗА

Пневматическая система смонтирована пластиковыми трубками из полимида. Предельная температурная нагрузка +100˚С, при кратковременном воздействии до 60 мин (в сушильной камере или иных случаях) допускается температура не выше +130˚С. Материал трубок стоек к маслам, смазкам, моющим средствам, однако чувствителен к хлорсодержащим средствам для очистки.

Пневматическая система смонтирована пластиковыми трубками из полимида. Предельная температурная нагрузка +100˚С, при кратковременном воздействии до 60 мин (в сушильной камере или иных случаях) допускается температура не выше +130˚С. Материал трубок стоек к маслам, смазкам, моющим средствам, однако чувствителен к хлорсодержащим средствам для очистки.

Материал имеет довольно большой коэффициент термического расширения (увеличение длины на 1,5мм 1 погонный метр при нагревании на 10˚С), поэтому при монтаже необходимо оставлять соответствующую слабину по длине и в радиусах.

Герметичность между аппаратам и фирменным штуцером обеспечивается встроенным в штуцер О-образным кольцом. Уплотнение трубки в штуцере достигается автоматически при вставленной трубки в штуцер до упора. Изгибы трубок необходимо выполнять с минимальным радиусом 60мм для трубок ø12мм и 30мм для трубок ø6мм.

В местах проходов трубок через балки рамы установлены полиэтиленовые проходные втулки (гайки). Для недопущения провисания и перетирания при трассировке пневмоприводы закреплены к элементам каркаса скобами.

Магистральный фильтр ТРОЛЗА

На входе пневмосистемы для защиты аппаратов от сора (возникающего в начальный период эксплуатации) и предварительной осушки установлен магистральный фильтр и влагомаслоотделитель. Через 3-5 тыс. км с начала эксплуатации фильтр, как выполнивший свои функции, можно демонтировать.

На входе пневмосистемы для защиты аппаратов от сора (возникающего в начальный период эксплуатации) и предварительной осушки установлен магистральный фильтр и влагомаслоотделитель. Через 3-5 тыс. км с начала эксплуатации фильтр, как выполнивший свои функции, можно демонтировать.

Для уменьшения вероятности замерзания указанного участка рекомендуем в холодный период года вывести эти аппараты из схемы. Для этого необходимо соединить компрессор напрямую с осушителем, для чего отключить трубки от влагомаслоотделителя и замкнуть их на магистральном фильтре, предварительно демонтировав из него сетчатый фильтр.

|

|

|

В летнее время желательно схему восстановить.

Тормозные камеры (тип 24)ТРОЛЗА

Тормозные камеры служит для приведения в действие тормозных механизмов передних колес троллейбуса.

Тормозная камера состоит:

Тормозная камера состоит:

- крышка;

- штуцер;

- диск;

- диафрагма;

- корпус;

- пружина;

- шток;

- отверстие;

А, Б – полости.

Тормозная камера состоит из корпуса 5 и крышки 1, между которыми зажата диафрагма 4 из прорезиненной ткани. Диафрагма разделяет тормозную камеру на две полости. Полость А (полость крышки) через штуцер 2 связана с подводящей магистралью контура тормозных механизмов передних колес троллейбуса. Полость Б (диафрагменная полость) сообщается с окружающим воздухом через отверстия 8 в корпусе 5. Пружина 6 прижимает к диафрагме опорный диск 3 со штоком 7, который соединен с регулировочным рычагом, установленным на валу разжимного кулака.

При торможении сжатый воздух поступает через штуцер 2 в полость А крышки, давит на диафрагму, которая, прогибаясь, перемещает шток 7 тормозной камеры. При этом воздух из полости Б выходит наружу через отверстия 8 в корпусе. Шток поворачивает регулировочный рычаг вместе с разжимным кулаком, который прижимает колодки к тормозному барабану с усилием, пропорциональным давлению сжатого воздуха, поступающего в тормозную камеру. При растормаживании сжатый воздух из полости А выходит наружу через тормозной кран. При этом шток 7 с диском 3 под действием возвратной пружины 6 перемещается в исходное положение. Он поворачивает регулировочный рычаг с разжимным кулаком и освобождает тормозные колодки, которые отводятся от тормозного барабана стяжными пружинами.

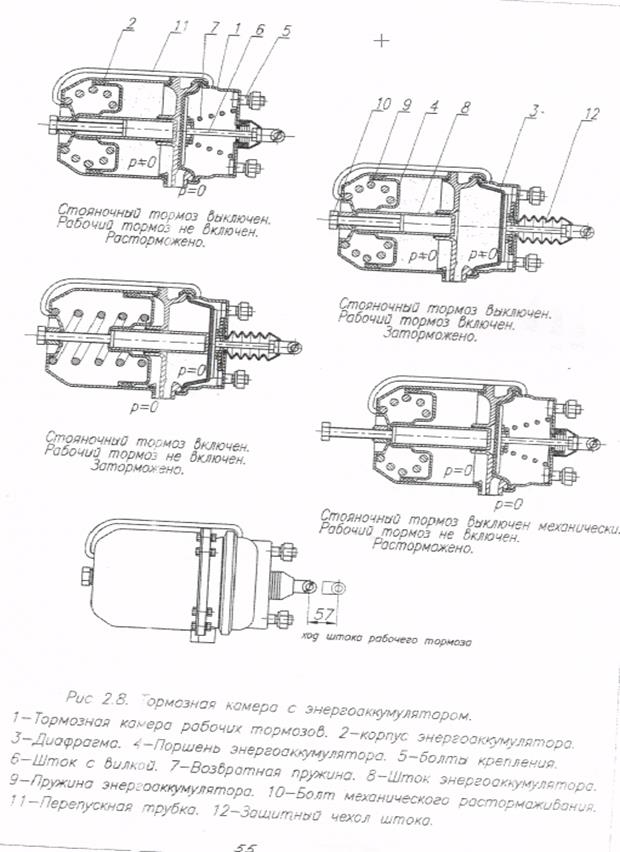

Тормозные камеры с энергоаккумуляторами ТРОЛЗА

Тормозные камеры с энергоаккумуляторами служат для приведения в действие тормозных сил механизмов задних колес автомобиля при включении рабочей, запасной и стояночной тормозных систем. Тормозная камера с энергоаккумулятором представляет собой устройство, состоящее из пневматической камеры и пружинного энергоаккумулятора. Между корпусом 2 камеры и фланцем 5 цилиндра 7 размещен поршень 8 с толкателем 12, находящийся под воздействием пружины 9. Внутри толкателя находится винт 10. Цилиндр 7 соединен трубкой 11 с корпусом 2 камеры, которая через отверстие сообщается с окружающим воздухом. В нерабочем состоянии сжатый воздух постоянно подводится через выход А в полость цилиндра 7 под поршень 8, который находится в верхнем крайнем положении, сжимая полностью пружину 9.

Тормозные камеры с энергоаккумуляторами служат для приведения в действие тормозных сил механизмов задних колес автомобиля при включении рабочей, запасной и стояночной тормозных систем. Тормозная камера с энергоаккумулятором представляет собой устройство, состоящее из пневматической камеры и пружинного энергоаккумулятора. Между корпусом 2 камеры и фланцем 5 цилиндра 7 размещен поршень 8 с толкателем 12, находящийся под воздействием пружины 9. Внутри толкателя находится винт 10. Цилиндр 7 соединен трубкой 11 с корпусом 2 камеры, которая через отверстие сообщается с окружающим воздухом. В нерабочем состоянии сжатый воздух постоянно подводится через выход А в полость цилиндра 7 под поршень 8, который находится в верхнем крайнем положении, сжимая полностью пружину 9.

|

|

|

При включении рабочей тормозной системы тормозные механизмы задних колес троллейбуса приводятся в действие пневматическими камерами. При этом воздух через вывод Б поступает в наддиафрагменную полость, и диафрагма 3 через диск 4 действует на шток 1, соединенный с регулировочным рычагом тормозного механизма, вызывая торможение колес. При растормаживании сжатый воздух выводит из наддиафрагменной полости, и диафрагма возвращается в исходное положение возвратной пружины 1. При включении запасной или стояночной тормозной системы тормозные механизмы задних колес приводится в действие энергоаккумулятором. В этом случае сжатый воздух выпускается наружу из полости под поршнем 8 соответственно частично или полностью. Под действием пружины 9 поршень перемещается вниз и перемещать толкатель 12, который через подпятник 6 действует на диафрагму 3 и шток 1 тормозной камеры, вызывая торможение колеса.

Включение запасной или стояночной тормозных систем производится подачей сжатого воздуха в полость цилиндра 7 энергоаккумулятора под поршень 8. При отсутствии сжатого воздуха в системе растормаживание производится путем вывинчивания винта 10.

Стояночный тормоз ТРОЛЗА

Пружинные энергоаккумуляторы тормозных камер ведущего моста включен при отсутствии в камерах энергоаккумуляторов воздуха; при подаче воздуха пружины сжимаются и стояночный тормоз отключается. Управление стояночным тормозом производится при помощи рукоятки крана, установленного на левой панели в кабине: при открытии крана воздух подается в энергоаккумуляторы через ускорительный клапан с защитой и двухмагистральные клапаны. Запитка ускорительного клапана происходит от резервуара стояночного тормоза.

При закрытии крана тормоза воздух через ускорительный клапан с защитой выпускается и пружинами включается стояночный тормоз. Ускорительный клапан с защитой имеет второй управляющий вход на случай, когда при включенном стояночном тормозе подается давление в камеры рабочих тормозов – таким образом исключается удвоенная сила воздействия на штоки тормозных камер и тормозные механизмы моста. На второй управляющий вход клапана подается давление от тормозного крана при торможении. Для возможности растормозить энергоаккумуляторы при отсутствии воздуха в резервуаре стояночного тормоза (при его повреждении) в пневмосхеме предусмотрен кран аварийного растормаживания – разобщительный кран. Он установлен в передней части отсека компрессора (на балке основания). Нормальное состояние крана закрытое – рукоятка крана повернута поперек балки. При открытии крана – установке рукоятки крана вдоль фермы – воздух из системы подвески через двухмагистральные клапаны подается непосредственно в камеры энергоаккумуляторов, при этом двухмагистральные клапаны разобщают полости камер от поврежденной части системы. Для исключения случайного включения кранами, таким образом, отключения крана стояночного тормоза, рекомендуется рукоятку крана растормаживания в закрытом положении фиксировать проволокой.

При закрытии крана тормоза воздух через ускорительный клапан с защитой выпускается и пружинами включается стояночный тормоз. Ускорительный клапан с защитой имеет второй управляющий вход на случай, когда при включенном стояночном тормозе подается давление в камеры рабочих тормозов – таким образом исключается удвоенная сила воздействия на штоки тормозных камер и тормозные механизмы моста. На второй управляющий вход клапана подается давление от тормозного крана при торможении. Для возможности растормозить энергоаккумуляторы при отсутствии воздуха в резервуаре стояночного тормоза (при его повреждении) в пневмосхеме предусмотрен кран аварийного растормаживания – разобщительный кран. Он установлен в передней части отсека компрессора (на балке основания). Нормальное состояние крана закрытое – рукоятка крана повернута поперек балки. При открытии крана – установке рукоятки крана вдоль фермы – воздух из системы подвески через двухмагистральные клапаны подается непосредственно в камеры энергоаккумуляторов, при этом двухмагистральные клапаны разобщают полости камер от поврежденной части системы. Для исключения случайного включения кранами, таким образом, отключения крана стояночного тормоза, рекомендуется рукоятку крана растормаживания в закрытом положении фиксировать проволокой.

|

|

|

| Возможные неисправности и способы их устранения | ||||||||||||||||||||||||

|

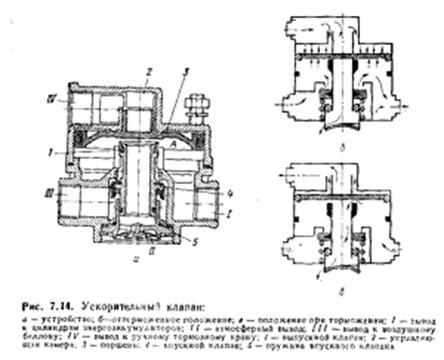

Ускорительный клапан (рис. 7.14) предназначен для уменьшения времени срабатывания привода стояночной и запасной тормозных систем за счет сокращения длины магистрали впуска сжатого воздуха в пружинные энергоаккумуляторы и выпуска из них в атмосферу. Он состоит из управляющей камеры 2, поршня 3, выпускного и впускного 4 клапанов и  пружины 5 впускного клапана. К выводу III подается сжатый воздух из воздушного баллона. Вывод IV соединен с ручным тормозным краном, вывод I — с полостями цилиндров пружинных энергоаккумуляторов, вывод II — с атмосферой. В исходном положении (без торможения, рис. 7.14,6) поршень 3 находится в нижнем положении, выпускной клапан 1 закрыт, впускной клапан 4 открыт, так как площадь верхней части поршня 3 больше, чем площадь нижней, а давление в полости А и камере 2 одинаково (сжатый воздух к выводу III и IV подводится от одного и того же баллона). Вывод I разобщен с атмосферным выводом II, и поршни пружинных энергоаккумуляторов находятся под давлением сжатого воздуха. При торможении стояночной и запасной тормозными системами (рис. 7.14,в) сжатый воздух из камеры 2 через атмосферное отверстие ручного тормозного крана выпускается в атмосферу. С падением давления в камере 2 поршень 3 перемещается вверх, выпускной клапан I открывается, а впускной клапан 4 закрывается под действием пружины 5. Через вывод I и открытый выпускной клапан I полости пружинных энергоаккумуляторов сообщаются с атмосферным выводом II. Давление в полостях цилиндров пружинных энергоаккумуляторов уменьшается, пружины разжимаются, и тормозные механизмы затормаживаются. Растормаживание осуществляется подачей сжатого воздуха от ручного тормозного крана к выводу IV и далее в камеру 2. Поршень 3, перемещаясь вниз, сначала закрывает выпускной клапан I, затем открывает впускной клапан 4. Сжатый воздух поступает из воздушного баллона в полости пружинных энергоаккумуляторов. Давление в полостях цилиндров пружинных энергоаккумуляторов увеличивается, пружины сжимаются, и тормозные механизмы растормаживаются. Пропорциональность между управляющим давлением в выводе IV и давлением в полостях пружинных энергоаккумуляторов (в выводе I) осуществляется поршнем 3. По достижении в выводе I давления, соответствующего давлению в выводе IV, поршень 3 перемещается вверх до закрытия впускного клапана 4, движущегося под действием пружины 5. При снижении Давления в выводе IV поршень 3 под действием более высокого давления в выводе I перемещается вверх и отрывается от выпускного клапана I. Сжатый воздух из полостей пружинных энергоаккумуляторов выходит в атмосферу через открытый клапан 1 и атмосферный вывод II.

пружины 5 впускного клапана. К выводу III подается сжатый воздух из воздушного баллона. Вывод IV соединен с ручным тормозным краном, вывод I — с полостями цилиндров пружинных энергоаккумуляторов, вывод II — с атмосферой. В исходном положении (без торможения, рис. 7.14,6) поршень 3 находится в нижнем положении, выпускной клапан 1 закрыт, впускной клапан 4 открыт, так как площадь верхней части поршня 3 больше, чем площадь нижней, а давление в полости А и камере 2 одинаково (сжатый воздух к выводу III и IV подводится от одного и того же баллона). Вывод I разобщен с атмосферным выводом II, и поршни пружинных энергоаккумуляторов находятся под давлением сжатого воздуха. При торможении стояночной и запасной тормозными системами (рис. 7.14,в) сжатый воздух из камеры 2 через атмосферное отверстие ручного тормозного крана выпускается в атмосферу. С падением давления в камере 2 поршень 3 перемещается вверх, выпускной клапан I открывается, а впускной клапан 4 закрывается под действием пружины 5. Через вывод I и открытый выпускной клапан I полости пружинных энергоаккумуляторов сообщаются с атмосферным выводом II. Давление в полостях цилиндров пружинных энергоаккумуляторов уменьшается, пружины разжимаются, и тормозные механизмы затормаживаются. Растормаживание осуществляется подачей сжатого воздуха от ручного тормозного крана к выводу IV и далее в камеру 2. Поршень 3, перемещаясь вниз, сначала закрывает выпускной клапан I, затем открывает впускной клапан 4. Сжатый воздух поступает из воздушного баллона в полости пружинных энергоаккумуляторов. Давление в полостях цилиндров пружинных энергоаккумуляторов увеличивается, пружины сжимаются, и тормозные механизмы растормаживаются. Пропорциональность между управляющим давлением в выводе IV и давлением в полостях пружинных энергоаккумуляторов (в выводе I) осуществляется поршнем 3. По достижении в выводе I давления, соответствующего давлению в выводе IV, поршень 3 перемещается вверх до закрытия впускного клапана 4, движущегося под действием пружины 5. При снижении Давления в выводе IV поршень 3 под действием более высокого давления в выводе I перемещается вверх и отрывается от выпускного клапана I. Сжатый воздух из полостей пружинных энергоаккумуляторов выходит в атмосферу через открытый клапан 1 и атмосферный вывод II.

|

|

|

Тормозные цилиндры передних и задних колес троллейбуса ЗИУ-9Б

Тормозные цилиндры предназначены для передачи усилия сжатого воздуха на тормозные рычаги, установленные на валах разжимного кулака, поворота их и приведения в действие тормозных колодок колес.

Корпус 4 тормозного цилиндра стальной, штампованный. С внутренним диаметром 150 мм. В днище корпуса вварен штуцер 2 с конической резьбой для крепления резинового шланга, по которому подводится сжатый воздух из тормозного крана. На поршне 5 поставлена для уплотнения резиновая манжета6, а в канаву поршня уложена войлочная набивка (сальник) 7. Шток 12 имеет шарнирное соединение 3 с поршнем 5, позволяющее ему отклонятся при работе от продольной оси цилиндра. Шаровая головка 3 штока 12 может вращаться между сферической поверхностью тела поршня 5 и сухарями 1. С тормозным рычагом привода тормоза шток 12 соединен вилкой 13. Направляющая поршня 9 ввернута в поршень, при перемещении поршня 5 она скользит в бронзовой втулке, запрессованной в переднюю крышку 10.

Для свободного движения поршня и его направляющей внутреннюю поверхность цилиндра периодически смазывают смазкой ЦИАТИМ-201, а также регулярно набивают той же смазкой полость А ступицы крышки, которая закрывается сальником 14. от попадания грязи наружную шлифованную поверхность направляющей 9 предохраняет защитный чехол 11.

Между поршнем 5 и крышкой 10 помещена возвратная пружина 8, с помощью которой при оттормаживании поршень со штоком возвращается в первоначальное положение. При этом сжатый воздух выходит из тормозного цилиндра через тормозной кран в атмосферу. Чтобы в правой части тормозного цилиндра при его работе не создавалось давления воздуха, в крышке 10 предусмотрены отверстия с фильтром 15.

Тормозные цилиндры укреплены на специальных кронштейнах двумя болтами. Ввернутыми в крышку. При проверке работы тормозных цилиндров выход штока должен быть не более 30±2 мм на передних и не более 35 мм на задних цилиндрах.

АБС типа 4S/4М

Назначение антиблокировочной системы – предотвращать блокировку колес транспортного средства, возникающую в результате избыточного действия рабочей тормозной системы на дорогах с пониженным коэффициентом сцепления. Это позволяет предохранять троллейбус от бокового увода колес даже при экстренном торможении. Тем самым гарантируется стабильность движения и управляемость в пределах физических возможностей. В то же время достигается оптимальное сцепление шин с дорожным покрытием при торможении и, в результате этого, оптимальное замедление транспортного средства и минимальный тормозной путь при любом состоянии дорожного покрытия.

Система состоит из считывающих устройств на всех четырех колесах (кольца-роторы и датчики в колесах), электронного блока, электромагнитных клапанов АБС, выключателя контрольной лампы в кабине и соединительных жгутов и разъемов. Система находится во включенном состоянии постоянно.

Электромагнитный клапан (модулятор) системы АБС

Модулятор предназначен для быстрого (в течении миллисекунд) регулирования давления, подаваемого в тормозные камеры. При подаче от электронного блока АБС сигнала на соленоиды клапана, преодолевая усилие пружин, запираются. Сжатый воздух из выхода, открывает мембрану, выходит в атмосферу. Для поддержания необходимого давления в камерах при соответствующем сигнале от электронного блока клапаны закрываются в определенной комбинации.

Работа АБС

Считывающие устройства в колесах постоянно контролируют скорость их вращения. Результаты обрабатываются в электронном блоке. В случае разницы в скоростях колес при торможении на скользком покрытии (проскальзывании) электронный блок подает команду на соответствующий магнитный клапан и уменьшает подаваемое в тормозную камеру количество сжатого воздуха или полностью снимает давление. По восстановлению вращения колес (колеса) клапан снова открывается, и так до полной остановки или прекращения торможения. Реакция системы достаточно высокая (несколько переключений за секунду). Поэтому при достаточном давлении, поступающем, от тормозного крана достигается максимальная эффективность торможения, не доводя колес до «юза» и. соответственно, не допуская транспортное средство до заноса. При хорошей сцепляемости колес работа системы АБС не проявляется. Электронный блок самодиагностируется и при любой неисправности сигнал выводится на контрольную лампочку в кабине. При неработающей или отключенной системе АБС магнитные клапаны подаче сжатого воздуха не препятствуют.

АБС получает питание при включении замка зажигания в положение I «питание» или II «привод» и включении аккумуляторных батарей нажатием кнопок «-24В», «+24В».

Для информации о работе АБС на панели в кабине имеется кнопка с контрольной лампой «диагностика АБС». При включении питания лампа загорается и при исправной системе до начала движения гаснет. При наличии неисправностей в системе ламп продолжает гореть. В случае нескольких неисправностей (ошибка в системе) они распознаются и фиксируются электронной памятью. Для определения характера ошибки проводится диагностирование системы.

Упругие пневмоэлементы

Упругие пневмоэлементы ЗИУ-9Б и ТРОЛЗА одинаковы по устройству.

Упругие пневмоэлементы ЗИУ-9Б и ТРОЛЗА одинаковы по устройству.

Упругий пневмоэлемент состоит из поршня, нижнего фланца, буфера, резинокордрвой оболочки, крышки, верхнего фланца, штуцера.

Упругий пневмоэлемент предназначен для восприятия вертикальных нагрузок, передаваемых от основания кузова на мосты, а также для смягчения ударов при проезде неровной дороги.

Состоит из резиновой оболочки рукавного типа 6, поршня 3, верхнего 8 и нижнего 4 фланцев, крышки 7 и буфера 5. В днище поршня 3 имеются два отверстия 2 для крепления элемента. В верхний фланец вмонтирован штуцер 9 для подачи в пневмоэлемент сжатого воздуха.

Работа регулятора (крана) уровня пола.

Осуществляет автоматическое поддержание положения кузова по отношению к дорожному покрытию на постоянном уровне.

ЗИУ-9Б

Регулятор крепится к основанию кузова и приводным рычагом 5, насаженным на вал 3 привода, соединяется с осью ведомого моста или подрамником на ведущем мосту. На ведомом мосту установлен один регулятор, а на ведущем – два. К каждому регулятору ведущего моста присоединены два пневмоэлемента с соответствующей стороны – левая пара и правая пневмоэлементов.

К регулятору положения кузова подключены два воздухопровода: один от воздушных резервуаров пневмоподвески 21, а другой – от соответствующей пары упругих элементов 22.

В нейтральном положении при нормально отрегулированной высоте клапана 8 и 9 закрыты. При данном положении пневмоэлементы разобщены с воздушными резервуарами – впуска и выпуска сжатого воздуха не происходит. При увеличении нагрузки на троллейбус высота упругого пневматического элемента уменьшается и кузов опускается. При этом приводной рычаг 5 перемещается, поворачивая вал привода 3 регулятора. Кулачок 17, эксцентрично закрепленный на валу 3, поднимает шток 16, который открывает впускной клапан 8 первой ступени. Сжатый воздух из резервуаров пневмоподвески проходит через жиклер в пробке 12, отжимает обратный клапан 11 и далее через жиклер в штоке 16 проходит в воздухопровод упругого элемента. Если деформация сжатия упругого элемента увеличится, шток 16 поднимется выше и откроет впускной клапан 9 второй ступени. Сжатый воздух более свободно будет поступать в упругий элемент, наполняя его и поднимая кузов.

При уменьшении нагрузки на подвеску высота упругого элемента увеличивается и кузов троллейбуса переместится вверх. Приводной рычаг 5 повернет вал привода 3 в противоположную сторону. Шток 16 переместится вниз и откроет выпускной жиклер, соединяющий упругий элемент с атмосферой, при этом часть воздуха выйдет из пневмоэлемента через фильтр 18.

При уменьшении нагрузки на подвеску высота упругого элемента увеличивается и кузов троллейбуса переместится вверх. Приводной рычаг 5 повернет вал привода 3 в противоположную сторону. Шток 16 переместится вниз и откроет выпускной жиклер, соединяющий упругий элемент с атмосферой, при этом часть воздуха выйдет из пневмоэлемента через фильтр 18.

ТРОЛЗА

При опускании пола (загрузке троллейбуса) рычаг РУПа поднимается вверх, при этом поршень в корпусе открывает доступ сжатого воздуха из резервуаров в пневмобаллоны, поднимая кузов. Регуляторы уровня пола в среднем положении рычагов имеют зону нечувствительности около 4,5º, т.е. срабатывают при отклонении более 8мм.

Характеристика РУПа прогрессивно-нелинейная – при малых отклонениях открываемое проходное сечение мало, при больших значительно увеличивается, поэтому при больших отклонениях рычага заполнение пневмоэлементов (выпуск воздуха) происходит быстро. Так как дроссель в РУПах для пропуска сжатого воздуха имеют малые проходные сечения, впуск и выпуск воздуха производится на остановках, на колебания подвески при движении РУПы не реагируют. Регуляторы уровня пола ТРОЛЗА и ЗИУ-9Б аналогичны по устройству, но РУПы ЗИУ-9Б работают независимо от движения или состояния покоя троллейбуса.

Электрооборудование троллейбуса

Электрическое оборудование на троллейбусах служит для преобразования электрической энергии в механическую энергию движения троллейбуса, для управления пуском, торможением и регулированием скорости тягового электродвигателя. А так же обеспечения работы аппаратов, выполняющих вспомогательные функции на троллейбусе.

Системы непосредственного и косвенного управления

Системы управления

1. Непосредственная система управления.

2. Косвенная система управления:

а) групповая система управления с автоматическим включением;

б) электронная тиристорно-импульсная система управления.

Непосредственная система управления

При этой системе водитель вручную управляет аппаратом (контроллером), с помощью которого осуществляет включение или выключение тока в цепи тягового двигателя. Непосредственная система отличается простотой, но имеет ряд существенных недостатков.

Во-первых, ток силовой цепи достаточно велик – это сотни ампер. Поэтому контакты контроллера должны иметь достаточные для прохождения такого тока размеры, дугогасительное устройство, а значит, весь аппарат должен иметь большие габариты и массу. Поэтому управление контроллером требует значительных усилий водителя.

Во-вторых, так как для работы троллейбусов используется напряжение 550-600В, необходимо делать надежную изоляцию, чтобы водитель не попал под напряжение.

В-третьих, плавность разгона или торможения троллейбуса зависит от квалификации водителя, т. е. при его ошибках могут появляться толчки, неприятно ощущаемые пассажирами и вредно отражающиеся на оборудовании троллейбуса.

В связи с изложенным, непосредственная система управления применялась только на вагонах трамваев старых типов давно ушедших в прошлое, на троллейбусах не применяется.

Косвенная система управления

1. Групповая с автоматическим включением

При косвенной системе управления водтель включает силовую цепь посредством электрических аппаратов, включаемых в цепь управления напряжением 24В контроллером, работающим при небольших токах низкого напряжения, такая система значительно сложнее, но легка в управлении, более безопасна и позволяет использовать автоматические устройства. Последнее весьма существенно, так как автоматические устройства значительно облегчают работу водителя и позволяют избежать ошибок при управлении троллейбусом, связанных с недостаточным опытом вождения, а также толчков при пуске и торможении вагона. Поскольку при этом достигается наиболее плавный пуск троллейбуса, то его можно произвести с более высоким ускорением. То же касается и замедления троллейбуса при торможении, а ведь большие ускорения и замедления повышают маневренность транспорта и скорость его передвижения. Поэтому современные троллейбусы оборудованы косвенной системой управления с автоматическим пуском, что позволяет создавать определенные комфортабельные условия перевозки пассажиров при высоких скоростях сообщения.

На современных троллейбусах используется система косвенного управления привода контакторов - групповая с автоматическим включением.

При групповой системе переключения производятся групповым контроллером, приводимым в действие обычно автоматическим специальным электродвигателем (серводвигателем или как его часто называют – сервомотором). Серводвигатель – это механизм исполнитель, облегчающий физический труд водителя (вращает вал ГРК с помощью двухступенчатого редуктора, который гасит обороты и увеличивает усилие крутящего момента).

2. Электронная тиристорно-импульсная система управления

В последнее время разработаны и начали внедряться другие косвенные системы управления. Из них наиболее перспективной является электронная тиристорно-импульсная система управления. В ней используются полупроводниковые приборы – тиристоры, транзисторы. Импульсной она является потому, что ток (или приложенное напряжение) подается кратковременными толчками-импульсами. Частота таких импульсов достаточна высока.

Тиристорно-импульсная система управления позволяет избегать потерь электроэнергии при пуске и торможении в пусковых, тормозных реостатах и экономить ее благодаря использованию рекуперативного торможения при любых скоростях движения троллейбуса. Этого при других системах управления практически достигнуть нельзя. Опытные работы по применению тиристорно-импульсной системы управления (ТИСУ) показали ее значительные преимущества.

Естественно, что применение принципиально новой электронной тиристорно-импульсной системы управления вызывает необходимость иметь на городском транспорте высококвалифицированный обслуживающий персонал.

Классификация электрических цепей и требования, предъявляемые к электрооборудованию

Классификация электрических цепей

Электрические цепи трамвайных вагонов и троллейбусов подразделяют

на силовые и вспомогательные (высоковольтные и низковольтные).

Силовые (тяговые) электрические цепи

Для приведения в движение трамвайного вагона или троллейбуса используют электрические двигатели, называемые ТЯГОВЫМИ. Тяговые двигатели получают электрическую энергию от контактной сети. Ток от контактного провода проходит к тяговым двигателям по силовым электрическим цепям. В такие цепи входят аппараты: токоприемник, автоматический выключатель, контакторы, контроллер (в зависимости от используемой системы), реостаты и т. д.

Вспомогательные электрические цепи

К вспомогательным электрическим цепям относятся цепи освещения, обогрева кабины водителя или салона, двигателя компрессора (у троллейбусов), двигателя вентилятора (в настоящее время применяется ПНР-100 статический преобразователь заменяющий двигатель-вентилятор и двигатель-генератор), калорифера, дверного механизма и т. д.

Цепь управления обеспечивает включение аппаратов силовой цепи, тормозного оборудования и ряда вспомогательных цепей.

На современном подвижном составе ГЭТ используют напряжение, получаемое от контактной сети (обычно 550В), напряжением 24В, получаемое от аккумуляторной батареи, генератора Г-731, Г-732 или полупроводникового статического преобразователя ПНР-100. Это обеспечивает безопасность работы водителя и позволяет в качестве автономного источника использовать аккумуляторную батарею. Поскольку в процессе эксплуатации аккумуляторная батарея разряжается, ее необходимо подзаряжать. Для этого используют различные способы (от генератора или статического полупроводникового преобразователя).

Принято условно считать цепи с напряжением 550В и аппараты, включаемые в эти цепи, - высоковольтными, а цепи и аппараты на напряжение 24В – низковольтные.

|

|

|