|

Заключительные работы на лесосеке

|

|

|

|

К заключительным работам относятся очистка лесосек от отходов лесозаготовок, а также переработка, если необходимо, этих отходов, тонкомерных и других деревьев, непригодных для выпуска деловых сортиментов, на щепу.

Очистка лесосек после их разработки является обязательной и проводится с целью создания благоприятных условий для выполнения работ по возобновлению леса, обеспечения пожарной безопасности и санитарных требований.

Очистка лесосек от отходов лесозаготовок, как правило, производится рабочими комплексных лесозаготовительных бригад вручную, если на лесосеке имеется жизнеспособный подрост, или подборщиком сучьев при его отсутствии.

Для механизированной очистки лесосек необходимо выбрать марку подборщика отходов и затем определить площадь годичной лесосеки, подлежащей механизированной очистке (S га). Эта площадь определяется по материалам отвода лесосек в рубку. При проектировании она указывается в задании в % от площади годичной лесосеки.

Потребность в подборщиках отходов определяется по формуле

,

,

где S га – площадь годичной лесосеки, подлежащей механизированной очистке, га; Псм – сменная производительность подборщика сучьев, га (принимается по действующим нормам выработки);  – число рабочих дней на очистке лесосек от отходов (очистка лесосек производится в бесснежное время и при глубине снега до 0,2 м),

– число рабочих дней на очистке лесосек от отходов (очистка лесосек производится в бесснежное время и при глубине снега до 0,2 м),  = 200–220 дней.

= 200–220 дней.

Переработка отходов лесозаготовок и деревьев, непригодных для заготовки деловых сортиментов, на технологическую или топливную щепу в условиях лесосеки целесообразна, так как это позволяет более рационально и полно использовать отводимый в рубку лесосечный фонд. Однако она не является обязательной, и планировать производство щепы в условиях лесосеки из названных видов древесного сырья следует в тех случаях, когда есть потребитель на такую продукцию и расстояние доставки щепы потребителю экономически оправдано, что возможно, как показывает производственный опыт, при расстоянии вывозки до 80 км. В других случаях отходы лесозаготовок могут быть реализованы местному населению на топливо, если есть на него спрос, или же оставляются на лесосеках на перегнивание с целью удобрения почвы.

|

|

|

Переработка тонкомерных деревьев и отходов лесозаготовок на щепу планируется в следующей последовательности. Сначала определяется объем тонкомерных деревьев и отходов, подлежащих переработке на щепу в течение года. Количество тонкомерных деревьев указывается в задании (в % от годового объема производства) или же может быть определено, если насаждения естественного происхождения, на основании закона распределения деревьев по диаметру в насаждении и среднему объему хлыста. Тонкомерными принято считать деревья диаметром на высоте груди 12 см и ниже.

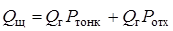

По данным исследований и производства, объем отходов лесозаготовок, которые могут быть переработаны на топливную и технологическую щепу (сучья, вершины, обломки стволов), составляет в среднем 5% от объема заготовки древесины. Тогда общий объем древесного сырья, подлежащего переработке на щепу, составит

,

,

где Q г – годовой объем заготовки древесины, м3; Р тонк – количество тонкомерных деревьев в насаждении, %; Р отх – количество отходов, пригодных для переработки на щепу, %.

Затем выбираются технология, машины и форма организации труда на переработке тонкомерных деревьев и отходов на щепу.

Технология зависит от того, где сконцентрированы отходы лесозаготовок – на лесосеке или погрузочном пункте, и должна содержать перечень операций в последовательности их выполнения, сменность работы и другие сведения (способ подачи сырья в рубительную машину и щепы в автощеповоз).

|

|

|

При этом указывается, как доставляются окученные отходы из лесосеки на погрузочный пункт, если они не были доставлены в процессе выполнения основных лесосечных работ, и какие машины целесообразно принять для выполнения перечисленных операций.

Для транспортировки окученных отходов рекомендуются подборщики-транспортировщики ПЛ-16А, ЛП-23 или ЛТ-168А, для измельчения древесины на щепу – передвижные рубительные машины МР-25, МР-40, Амкодор 2902, УРП-1, Валмет ТТ-1000ТУ и др., для транспортировки щепы потребителю – автощеповозы ЛТ-7А, ЛТ-191, МАЗ-5433+САТ-105, МАЗ-5433+МАЗ-9506 и др.

Возможная сменная производительность современных передвижных и самоходных рубительных машин на измельчении древесины и лесосечных отходов в условиях лесосеки высокая. Однако в реальных производственных условиях ее практически реализовать невозможно из-за малой концентрации древесного сырья на лесосеках для измельчения на щепу, частых переездов рубительных машин из одной лесосеки на другую, ожидания автощеповозов, вида измельчаемого древесного сырья (тонкомерные деревья, сортименты, вершины, сучья и т.п.) и других причин. С учетом этих факторов и на основе производственного опыта установлена действительная производительность этих рубительных машин, которая дана в приложении 7.

За форму организации труда следует принимать звеньевую форму, т. е. звено, непосредственно подчиняющееся мастеру лесозаготовок. В состав звена должны входить все рабочие, выполняющие перечисленные выше операции (рубительно-транспортное звено).

Для определения потребности в оборудовании и рабочей силе необходимо знать объем работ, производительность машин, число рабочих, обслуживающих каждую машину, сменность работы и число дней работы в году на измельчении древесного сырья.

Производительность подборщика-транспортировщика отходов зависит в основном от вида древесного сырья (отходы лесозаготовок, сортименты, маломерные деревья от рубок ухода и др.), расстояния транспортировки и определяется по формуле

,

,

где Т – продолжительность смены, с; t п-з – время на подготовительно-заключительные операции, с; Q – средняя нагрузка на рейс машины, м3: она зависит от объема кузова машины V к и коэффициента полнодревесности D перевозимого древесного сырья, Q = V к×D; здесь S – среднее расстояние транспортировки, м; v р, v х – средняя скорость движения машины соответственно с грузом и без груза, м/с: для машин на гусеничном ходу v р = 1,11 м/с, v х = 1,67 м/с; t з – время загрузки кузова машины, с: оно зависит от объема погружаемой пачки, продолжительности цикла погрузки одной пачки, среднего расстояния переездов от одной кучи древесного сырья к другой и количества переездов в процессе загрузки машины; t р – время на разгрузку кузова машины, с: для машины с самосвальным кузовом t р = 120 с.

|

|

|

При расстоянии подвозки до 300 м производительность подборщика-транспортировщика отходов составляет в среднем 20–24 м3/см.

По отчетным данным лесозаготовительных предприятий при подаче щепы из рубительной машины прямо в кузов автощеповоза производительность рубительной машины Валмет ТТ-1000ТУ составляет 36–42 м3, а УРП-1 – 28–34 м3 в смену, что зависит в основном от крупности измельчаемого сырья (см. приложение 7).

Производительность автощеповозов зависит от расстояния вывозки и объема кузова и составляет в среднем 24–28 м3 в смену при расстоянии вывозки 40–60 км. Для каждого конкретного случая она определяется расчетом. При этом время на загрузку щепой автощеповоза принимается равным 45–50 мин, на выгрузку щепы – 5–10 мин.

В условиях лесосеки работа на производстве щепы, как правило, односменная, число рабочих дней в году Д1р = 200–210 из-за частых переездов рубительно-транспортного звена из лесосеки в лесосеку.

Потребность в машинах по видам работ определяется по формуле

,

,

где Q щ – объем древесного сырья, подлежащего переработке на щепу за сезон или год, м3; Псм – сменная производительность рубительной машины, м3; Др1 – число рабочих дней в году на производстве щепы.

Потребность в рабочих зависит от количества машин, занятых на производстве щепы, и числа рабочих, обслуживающих каждую машину. Подборщик-транспортировщик отходов обслуживается одним рабочим, рубительная машина – двумя, автощеповоз – одним рабочим.

|

|

|