|

Классификация заклепочных швов

|

|

|

|

По назначению:

- прочные швы (мостовые и крановые фермы, самолеты и т. д.) – швы, обеспечивающие прочность соединения,

- плотные швы (газопроводы, резервуары и т. п.) – швы, обеспечивающие прочность и герметичность.

По взаимному расположению склепываемых деталей:

- швы встык с одной или двумя накладками (рис. 3.4.34);

- швы внахлестку;

По числу рядов (для швов встык число рядов учитывается по одну сторону стыка)

- однорядные;

- многорядные: двухрядные, трехрядные (применяют не более шести рядов заклепок).

По расположению заклепок в рядах:

- параллельные швы;

- шахматные швы.

По условиям работы (по числу плоскостей среза):

- односрезные швы – с одной плоскостью среза в каждой заклепке;

- многосрезные – с несколькими плоскостями среза каждой заклепки (например, двухсрезные).

Рис. 3.4.34. Заклепочные соединения

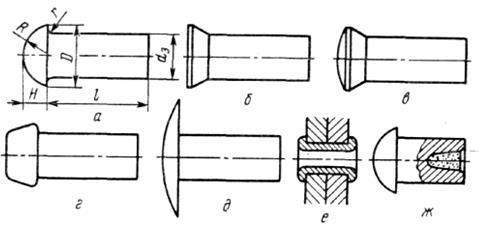

Конструктивные разновидности заклепок. Выбор формы закладной головки зависит от назначения заклепочного шва.

В швах, требующих большой прочности и плотности, применяют заклепки с полукруглой головкой (рис. 3.4.35, а). Заклепки с потайной или полупотайной головкой (рис.3.4.35, б, в) используют в том случае, когда выступающие закладные головки заклепок мешают перемещению каких-либо деталей или в случае больших гидродинамических и аэродинамических сопротивлений (в судостроении и самолетостроении). Заклепки с бочкообразной головкой (рис. 3.4.35, г) применяют там, где они омываются горячими газами, в топках парового котла и т. п.; в процессе эксплуатации головки обгорают и приобретают полукруглую форму, сохраняя необходимую прочность. Заклепки с широкой головкой (рис. 3.4.35, д)применяют для соединения тонколистовых (до 1,5 мм) материалов, трубчатые заклепки (рис. 3.4.35, е) – в слабонагруженных металлических соединениях, а также в соединениях неметаллических материалов (фибра и др.). В случае невозможности образования замыкающей головки обычными способами (в труднодоступных – «узких» местах) применяют взрывные заклепки (рис. 3.4.35, ж).

|

|

|

Рис. 3.4.35. Виды заклепок

Расчет прочных заклепочных швов. Методику определения основных соотношений размеров прочных швов рассмотрим на примере однорядного шва внахлестку (рис. 3.4.36), нагруженного поперечной силой Fr. Введем обозначения: d 3 – диаметр заклепки;

Расчет прочных заклепочных швов. Методику определения основных соотношений размеров прочных швов рассмотрим на примере однорядного шва внахлестку (рис. 3.4.36), нагруженного поперечной силой Fr. Введем обозначения: d 3 – диаметр заклепки;  и

и  – толщина склепываемых деталей (листов); t – расстояние между заклепками в ряду (или шаг заклепок); е – расстояние от центра заклепки до края детали (листа); z – число заклепок в ряду.

– толщина склепываемых деталей (листов); t – расстояние между заклепками в ряду (или шаг заклепок); е – расстояние от центра заклепки до края детали (листа); z – число заклепок в ряду.

При расчете на прочность силы трения на стыке деталей не учитывают (принимают, что нагрузка передается только заклепками); считают, что нагрузка между заклепками распределяется равномерно, а диаметр заклепки равен диаметру отверстия (d з = d oтв).

Причинами разрушения заклепочного соединения могут быть следующие:

1. Срез заклепок в плоскости соединения деталей (рис. 3.4.37);

Запишем условие прочности на срез:

,

,

где Fr – поперечная сила, действующая на заклепки, Н;

i – число плоскостей среза одной заклепки;

z – число заклепок (задается конструкцией шва);

[t]ср – допускаемое напряжение на срез для заклепок, МПа.

Полученный по формуле размер d 3 округляют до ближайшего большего стандартного значения.

2. Смятие заклепок и листов (рис. 3.4.38):

,

,

где  и

и  – расчетное и допускаемое напряжения на смятие для заклепочного соединения, МПа;

– расчетное и допускаемое напряжения на смятие для заклепочного соединения, МПа;

– толщина самой тонкой склепываемой детали, мм.

– толщина самой тонкой склепываемой детали, мм.

3. Разрыв листов в сечении, ослабленном отверстиями (рис. 3.4.39):

3. Разрыв листов в сечении, ослабленном отверстиями (рис. 3.4.39):

.

.

4. Срез кромки листа (в сечении ab и cd) у отверстия под заклепку (рис. 3.4.40):

.

.

Число заклепок в шве определяют из условий прочности на срез и на смятие. Принимают большее из двух полученных значений z. Для исключения возможности поворота z ³ 2. Далее определяют геометрические параметры шва. Спроектированный заклепочный шов проверяют по формуле на разрыв деталей (листов) и на срез заклепками кромки листа.

|

|

|

Специальные заклепки. Для соединений пакета деталей, передающих к оси заклепки большие поперечные нагрузки (когда в пакете есть высокопрочные стальные детали), применяют стальные термически обработанные болтозаклепки (рис. 3.4.41), с высоким сопротивлением срезу. Такие заклепки ставят в отверстие с натягом, а так как расклепывание их невозможно, то замыкающую головку образуют с помощью втулок, деформируемых при установке заклепок.

Рис. 3.4.41. Болтозаклепки:

1 – замыкающая втулка; 2 – технологический хвостовик (отрывается усилием затяжки)

Во многих случаях (при закреплении законцовок и носков крыльев, элеронов, рулей, закрылков) приходится применять одностороннюю клепку (рис. 3.4.42), так как подход к замыкающей головке затруднен.

Рис. 3.4.42: Специальные заклепки:

1 – обычные заклепки; 2 – заклепки односторонней клепки; 3 – точечная электросварка

Заклепку с сердечником замыкают втягиванием 1 внутрь заклепки сердечником (рис. 3.4.43, а), который не только образует замыкающую головку, но и раздает заклепку, обеспечивая ее плотную посадку в отверстие. Лишнюю часть сердечника срезают 2.

Рис. 3.4.43. Специальные заклепки

Двухкамерные взрывные заклепки имеют в своем стержне камеры, заполненные взрывчатым веществом. Головку вставленной в отверстие заклепки нагревают специальным электронагревателем 3 (рис. 3.4.43, б). При взрыве стержень заклепки раздается, а на конце его образуется замыкающая головка.

Расчет на прочность. При расчете заклепочных соединений не учитывают силы трения и концентрации напряжений, полагая, что нагрузка равномерно распределяется между всеми заклепками (при одинаковом их диаметре), а напряжения смятия равномерно распределены по диаметральной плоскости каждой заклепки.

Условия нагружения заклепок подобны условиям нагружения болтов, поставленных без зазора. Поэтому для заклепок справедливы формулы, которые определяют прочность по напряжениям среза (τ) и смятия (σсм).

|

|

|

Расчет соединения на прочность проводят, исходя из предположения, что его разрушение может произойти в результате среза заклепок; смятия стержней заклепок или соединяемых деталей, отрыва головок заклепок, разрушение одной из деталей по сечению, ослабленному отверстиями.

Паяные и клееные соединения. При пайке детали соединяются посредством расплавленного присадочного материала (металла или сплава), называемого припоем. При пайке основной материал не расплавляется, как при сварке, так как припой имеет более низкую температуру плавления. Нагрев припоя и детали осуществляют паяльником, газовой горелкой, токами высокой частоты и др.

Пайкой соединяют детали из стали, чугуна, цветных металлов и сплавов, стекла и других материалов. В отличие от сварки пайкой можно соединять детали из разнородных материалов: стальные – с алюминиевыми, стеклянными, резиновыми.

Пайка находит широкое применение в приборостроении, электротехнике, радиотехнике. В настоящее время пайку широко применяют в авиастроении. Наблюдается тенденция перехода от клепаной алюминиевой обшивки к обшивке из тонких стальных листов с сотовым промежуточным заполнением. Эту обшивку изготовляют в виде панелей, паяных в термических печах (рис. 3.4.44).

Паяные соединения используют также в случае, когда сварка недопустима из-за возможного прожога деталей.

Паяные соединения используют также в случае, когда сварка недопустима из-за возможного прожога деталей.

Недостаток паяных соединений – меньшая механическая и термическая прочность по сравнению со сварными соединениями.

При пайке используют легкоплавкие (мягкие) припои с температурой плавления t пл < 300 °C и тугоплавкие (твердые) с t пл >500 °C.

Наиболее распространенные мягкие припои (ПОС 30, ПОС40, ПОС61 и др, ГОСТ 21930–76) получают на основе олова или свинца. Отличаются незначительными твердостью и прочностью, но допускают пайку большинства металлов и поэтому широко используются для соединения малонагруженных деталей (радиосхем, герметических соединений).

Твердые припои на основе серебра, меди, цинка (ПСр 40, ПСр 72, ПН 25) обладают достаточно высокой прочностью и термостойкостью. В некоторых случаях швы, паяные твердыми припоями, не уступают по прочности основному металлу.

|

|

|

Для растворения и удаления окисных пленок, а также в целях защиты паяного шва от окисления применяют специальные химические вещества – флюсы. Они подразделяются на кислотные (бура, хлористый цинк и др.) и бескислотные (канифоль, нашатырный спирт). Кислотные флюсы вызывают коррозию металлов, поэтому детали после пайки тщательно промывают.

Пайкой выполняют соединение листов встык (рис. 3.4.45, а) и внахлестку (рис. 3.4.45, б), соединение труб (рис. 3.4.45, в). Для проникания припоя между деталями оставляют зазор, равный 0,05…0,15 мм.

Расчет прочности паяных соединений аналогичен расчету сварных. Для стыковых соединений

σ = F /(δ b) ≤ [σ'],

для нахлесточных соединений

τ = F /(bl) ≤ [τ'],

где [σ'] и [τ'] – допускаемые напряжения в паяном шве.

Рис. 3.4.45. Соединения пайкой

При соединении стальных деталей прочность материала деталей обычно больше прочности материала шва. В подобных случаях условие равнопрочности можно обеспечить только для нахлесточных соединений. Значение нахлестки по условию равнопрочности (см. рис. 3.4.45, б) определяется по формуле

l = [σ]δ / [τ'],

где [σ] – допускаемое напряжение для материала деталей.

Соединение склеиванием. Склеивание – один из наиболее прогрессивных методов соединения деталей, получивший широкое распространение после того, как были разработаны высокопрочные, термо- и водостойкие клеи, создано технологическое оборудование и проведены всесторонние исследования свойства клеевых соединений.

Имеются клеевые составы с избирательной адгезией к каким-либо определенным материалам – это специальные клеи (например, резиновые); с высокой адгезией к различным материалам (например, к металлам, керамике, дереву, пластмассам и др.) – это универсальные клеи.

В процессе склеивания выполняют ряд последовательных операций: подготовку поверхностей деталей, нанесение клея, сборку соединения, выдержку при соответствующих давлении и температуре. Подготовка поверхностей обычно заключается в их взаимной подгонке, образовании шероховатости путем зачистки наждачной шкуркой или пескоструйным аппаратом, удалении пыли и обезжиривании с помощью органических растворителей. Шероховатость увеличивает поверхность склеивания. Сравнительно длительная выдержка, необходимая для полимеризации, является одним из недостатков клеевых соединений.

Прочность клеевого соединения в значительной степени зависит от толщины слоя клея. Рекомендуемые значения для прочности соединения составляют 0,05…0,15 мм. Толщина слоя клея зависит от его вязкости и давления при склеивании. Клеевые соединения лучше работают на сдвиг, хуже на отрыв. Поэтому предпочтительны нахлесточные соединения. Для повышения прочности применяют комбинацию клеевого соединения с резьбовым, сварным или заклепочным.

|

|

|

В авиастроении склеивание применяют для соединения листов обшивки самолетов и вертолетов с элементами жесткости (стрингерами, нервюрами и др), при изготовлении лопастей вертолетов, элеронов, рулей, закрылков, щитков, крышек люков, панелей полов.

Расчеты на прочность производят по тем же формулам, что и для паяных соединений. Качество клеевого соединения характеризуется не только его прочностью, но также водостойкостью, теплостойкостью и другими показателями.

Разъемные соединения

Резьбовые соединения. Резьбовые соединения выполняют с помощью резьбовых крепежных деталей – болтов, винтов, шпилек, резьбовых муфт, стяжек и т. п. Основным элементом резьбового соединения является резьба.

Резьба – чередующиеся выступы и впадины на поверхности тел вращения, расположенные по винтовой линии; применяется как средство соединения, уплотнения или обеспечения заданных перемещений деталей машин, механизмов, приборов и т.п.

Основными параметрами резьбы являются форма и размер профиля; наружный диаметр; внутренний диаметр; средний диаметр; угол подъема резьбы (рис. 3.4.46).

Профиль резьбы – контур сечения витка в плоскости, проходящей через ось резьбы. Профиль резьбы характеризуется:

- шагом резьбы (p) – расстояние между параллельными сторонами профиля двух соседних витков (обычно по среднему диаметру);

- высотой теоретического профиля (H) – высота треугольного профиля с острыми углами;

- рабочей высотой профиля (h) – высота профиля, на которой происходит соприкосновение витков винта и гайки (измеряется в радиальном направлении);

- углом профиля (a).

Диаметры резьбы:

- наружный диаметр резьбы (d) – диаметр цилиндра, описанного относительно вершин наружной резьбы (винта) или впадин внутренней – номинальный диаметр резьбы;

- внутренний диаметр резьбы (d 1) – диаметр цилиндра, вписанного во впадины наружной или вершины внутренней резьбы (ГОСТ 11708-82);

- средний диаметр резьбы (d 2) – диаметр воображаемого цилиндра, на поверхности которого ширина витков и ширина впадин резьбы равны половине шага.

Сравнительная характеристика резьб

Классификация резьб

По форме профиля

- треугольная:

- метрическая,

- дюймовая,

- трубная;

- круглая;

- трапецеидальная;

- прямоугольная;

- упорная.

Метрическая резьба является основной крепежной резьбой (ГОСТ 8724-81). Резьба имеет треугольный профиль с притуплением вершин профиля (a = 60°) с целью уменьшения концентраторов напряжений и исключения возможности опасного воздействия на руки рабочих. Метрические резьбы бывают с крупным и мелким шагом. Крупный шаг – один, поэтому он не указывается.

Метрическая резьба для диаметров менее 1 мм называется часовой (ГОСТ 9000-73). Применяется для часов и в приборостроении. Обозначается буквой М и наружным диаметром резьбы; в мелких резьбах дополнительно указывают шаг резьбы. Например, М20 – метрическая резьба с крупным шагом и наружным диаметром 20 мм; М20×1,5 – метрическая резьба с мелким шагом, равным 1,5 мм, и наружным диаметром 20 мм. М10LH – метрическая резьба с крупным шагом, наружным диаметром 10 мм, левовинтовая (правовинтовая не указывается).

Многозаходная метрическая резьба должна обозначаться буквой, номинальным диаметром, числовым значением хода и буквой Р в скобках с числовым значением шага, например, М42×3(Р1)LH – метрическая трехзаходная левая резьба с шагом 1 мм и значением хода 3 мм.

Величина шага в обозначении резьбы с крупным шагом не входит, так как каждому наружному диаметру резьбы соответствует только одно значение крупного шага.

Резьбы с мелким шагом применяют, в частности, при изготовлении резьбовых тонкостенных деталей. Обеспечивают лучшее сопротивление самоотвинчиванию, выше прочность, меньшее ослабление болта резьбой.

Дюймовая резьба относится к крепежной резьбе; не стандартизирована и для новых изделий не используется. Дюймовая резьба характеризуется тем, что имеет треугольный профиль с углом a = 55°, а диаметр измеряется в дюймах, шаг – числом ниток резьбы на длине в 1 дюйм длины резьбы. Обозначается 5/8//, 5/16// и т.д. 1 дюйм = 25,4 мм. Например, К  – коническая дюймовая резьба.

– коническая дюймовая резьба.

Трубная цилиндрическая (ГОСТ 6357-81) и трубная коническая резьбы (ГОСТ 6211-69) представляют собой мелкие дюймовые крепежно-уплотнительные резьбы (число ниток резьбы на 1" – от 28 до 11), нарезаемые в основном на трубах и арматуре трубопроводов свнутренним диаметром равным1/8" ÷ 6". Для лучшего уплотнения резьбу выполняют с закругленным треугольным профилем без зазоров по выступам и впадинам. Условное обозначение резьбы дается по внутреннему диаметру (в дюймах) трубы, на которой она нарезана.

G  – трубная цилиндрическая резьба с внутренним диаметром

– трубная цилиндрическая резьба с внутренним диаметром  дюйма.

дюйма.

R  – трубная коническая наружная резьба с внутренним диаметром

– трубная коническая наружная резьба с внутренним диаметром  дюйма.

дюйма.

RC  – трубная коническая внутренняя резьба с внутренним диаметром

– трубная коническая внутренняя резьба с внутренним диаметром  дюйма.

дюйма.

Конические резьбы обеспечивают герметичность соединения резьбовых деталей без специальных уплотнений. Применение конической резьбы позволяет резко уменьшить время завинчивания и отвинчивания, что часто имеет решающее значение для быстроразборных соединений.

Круглая резьба применяется для резьбовых соединений, несущих большие динамические нагрузки (вагонные сцепки), соединений, работающих в загрязненной среде с частым отвинчиванием и завинчиванием (пожарная арматура), а также в тонкостенных изделиях, требующих герметичности или хорошего контакта рабочих поверхностей (например, частей соединения противогаза, цоколя и патрона электролампы, термоса и т. п.). Эту резьбу удобно изготовлять отливкой (из чугуна, стеклянных, пластмассовых материалов), а также выдавливанием в тонкостенных деталях.

Прямоугольная резьба относится к резьбам для передачи движений под нагрузкой; имеет прямоугольный или квадратный профиль; диаметр и шаг измеряют в миллиметрах. Прямоугольная резьба не стандартизирована и применяется сравнительно редко. Ее заменяют трапецеидальной – более удобной в изготовлении.

Трапецеидальную резьбу (ГОСТ 24738-81) широко применяют в передачах «винт – гайка». Она имеет симметричный трапецеидальный профиль с углом профиля a = 30°. Для червяков червячных передач угол профиля a = 40°. По сравнению с прямоугольной трапецеидальная резьба при одних и тех же габаритах имеет большую прочность, более технологична в изготовлении. Обозначается Tr36×6.

Упорная резьба (ГОСТ10177–81) применяется внажимных винтах с большой односторонней осевой нагрузкой. Эта резьба имеет несимметричный трапецеидальный профиль (угол наклона рабочей части профиля 3°, нерабочей 30°). Закругление повышает прочность винта. По сравнению с трапецеидальной резьбой упорная передает большую осевую силу. Обозначается S80×16.

По форме поверхности:

- цилиндрическая;

- коническая.

По направлению винтовой линии:

- правая резьба;

- левая резьба.

По числу заходов:

- однозаходная;

- многозаходная.

По назначению:

- крепежные в неподвижных соединениях (метрическая, дюймовая, трубная, круглая, часовая);

-  крепежно-уплотняющие используют в резьбовых изделиях, предназначенных как для скрепления деталей, так и для создания герметичности (трубная цилиндрическая, трубная коническая, коническая дюймовая, круглая);

крепежно-уплотняющие используют в резьбовых изделиях, предназначенных как для скрепления деталей, так и для создания герметичности (трубная цилиндрическая, трубная коническая, коническая дюймовая, круглая);

- резьбы для передачи движения, применяемые в передачах винт-гайка (прямоугольная, трапецеидальная, упорная).

Крепежные детали резьбовых соединений. Наибольшее распространение среди резьбовых деталей получили крепежные болты (рис. 3.4.47, а), винты (рис. 3.4.47, б), шпильки (рис. 3.4.47, в), гайки.

Основным преимуществом болтового соединения является то, что при нем не требуется нарезать резьбу в соединяемых деталях. Это особенно важно в тех случаях, когда материал детали не может обеспечить достаточную прочность и долговечность резьбы. К недостаткам болтового соединения можно отнести следующее: обе соединяемые детали должны иметь места для расположения гайки или головки винта; болтовое соединение несколько увеличивает массу изделия и искажает его внешние очертания.

Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна. Например, нет места для размещения гайки, нет доступа к гайке, при большой толщине детали необходимы глубокое сверление и длинный болт.

Для предотвращения повреждений поверхностей соединяемых деталей при завинчивании гаек используют шайбы.

Способы стопорения резьбовых соединений. Самоотвинчивание разрушает соединения и может привести к аварии. Предохранение от самоотвинчивания весьма важно для повышения надежности резьбовых соединений и совершенно необходимо при вибрациях, переменных и ударных нагрузках. Вибрации понижают трение и нарушают условие самоторможения в резьбе. На практике применяют следующие три основных способа стопорения:

|

1. Повышение и стабилизация трения в резьбе путем постановки контргайки 1 (рис. 3.4.48, а), пружинной шайбы 2 (рис. 3.4.48, б), применением резьбовых пар с натягом в резьбе и т.п.

2. Жесткое соединение гайки со стержнем винта с помощью шплинта (рис. 3.4.49) или прошивка группы винтов проволокой (рис. 3.4.50, а, б). Способы стопорения этой группы позволяют производить только ступенчатую регулировку затяжки соединения.

|

3. Жесткое соединение гайки с деталью, например, с помощью специальной шайбы (рис. 3.4.51, а) или планки (рис. 3.4.51, б).

Расчет резьбовых соединений на прочность. Наиболее характерные виды разрушения резьбовых соединений – разрыв стержня болта (винта, шпильки) по резьбе или переходному сечению, срез или смятие витков резьбы, повреждение головки болта (винта).

Стандартизация резьб проведена с учетом условия равнопрочности всех элементов соединения. Можно ограничиться расчетом по одному основному критерию – прочности нарезной части, а размеры винтов, болтов и гаек принимать в зависимости от рассчитанного диаметра резьбы.

Рассмотрим основные положения расчета резьбовых соединений при статическом нагружении.

Работа болта при поперечной нагрузке. Болт может быть установлен в отверстие без зазора или с натягом (рис. 3.4.52, а). Соединение сложнее в изготовлении. В этом случае отверстие калибруют разверткой и применяют болты повышенной точности, что повышает стоимость соединения, но позволяет воспринимать большие нагрузки и не требует дополнительно центрирования. Стержень болта рассчитывают на срез, а при тонких деталях и на смятие. Запишем условие прочности:

,

,  ,

,

где τ, [τ] – соответственно расчетное и допускаемое напряжения для материала болта на срез;

d 0 – диаметр ненарезанной части болта;

σст, [σст] – соответственно расчетное и наименьшее допускаемое напряжения смятия (для материала болта или детали);

δ – наименьшая толщина детали.

Рис. 3.4.52. К расчету болта, нагруженного поперечной силой:

а – поставленного без зазора; б – с зазором; в – при помощи мелких шлиц

В случае установки болтов в отверстие с зазором (рис. 3.4.52, б) рабочая нагрузка передается только благодаря трению между деталями. Во избежание сдвига деталей при наличии зазора сила трения на поверхностях стыка должна быть не меньше внешней сдвигающей силы P:

P < F тр = F з f,

где F з – сила затяжки соединения;

f – коэффициент трения на стыке деталей;

f = 0,1…0,2 – для необработанных стыков.

Усилие F з вызывает в сечении болта диаметром d 1 напряжения растяжения и кручения, и условие прочности болта по допускаемым напряжениям примет вид

.

.

В авиастроении применяют болты с уменьшенным диаметром стержня d 0 = 0,8 d. Но и в этом случае опасным сечением болта, особенно при действии переменных нагрузок, остается сечение по внутреннему диаметру резьбы, так как площадь сечения стержня лишь немногим меньше площади сечения по резьбе, но зато в канавках резьбы возникает значительная концентрация напряжений.

В соединении, передающем поперечную нагрузку, число болтов и их затяжку можно уменьшить, если применить один из способов разгрузки, например, при помощи мелких шлиц (рис. 3.4.52, в).

Для ответственных болтовых соединений авиационных конструкций характерно следующее:

- использование удлиненных болтов с уменьшенным диаметром стержня и скругленными переходами от одного диаметра к другому;

- высокая жесткость соединяемых деталей с хорошо подогнанными поверхностями стыка; сильная затяжка болтов при сборке соединения.

Соединения с натягом. Соединение двух деталей по круговой цилиндрической поверхности можно осуществить, если при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую (рис. 3.4.53).

Рис. 3.4.53. Соединение с натягом:

а – перед запрессовкой; б – после запрессовки

Натягом N называют положительную разность диаметров вала и отверстия. Натяг рассчитывается по формуле

N = B – A.

После сборки вследствие упругих и пластических деформаций диаметр посадочных поверхностей (d) становится общим. При этом на поверхности посадки возникают удельное давление (р) и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать как крутящие, так и осевые нагрузки. Такое соединение называют прессовым.

Нагрузочная способность прессового соединения, прежде всего, зависит от натяга, значение которого устанавливают в соответствии с нагрузкой. Расчетный натяг очень невелик, измеряется микрометрами.

Сборку любого прессового соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала.

Прессование – распространенный и несложный способ сборки. Ему свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей. Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением.

Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки (до 200…400 °С) или охлаждения вала (твердая углекислота – 79 °С, жидкий воздух – 196 °С). Недостатком метода нагревания является возможность изменения структуры металла, появление окалины и коробления. Метод охлаждения свободен от этих недостатков.

Необходимую разность температур t нагрева втулки или охлаждения вала, обеспечивающую свободную сборку, подсчитывают по формуле

t = (N max + Z 0) / (a d),

где N max – наибольший натяг посадки;

Z 0 – минимально необходимый зазор, обеспечивающий свободную сборку (рекомендуется принимать равным минимальному зазору посадки Н7/g6);

a – температурный коэффициент линейного расширения (для стали α = 10·10-6 °С-1);

d – номинальный диаметр посадки.

Расчет на прочность. Условие прочности соединения при нагружении осевой силой Fa (рис. 3.4.54) запиывается в виде

kFa < fp π dl,

где р – давление на поверхность контакта;

k ≈ 1,5 …2 – коэффициент запаса.

Рис. 3.4.54. Расчетная схема соединения с натягом

Условие прочности соединения при нагружении крутящим моментом:

kT ≤ fp π d 2 l /2.

Недостатки соединений обусловлены сложностью демонтажа и возможностью повреждения посадочных поверхностей при этом. Соединения выходят из строя в результате «сползания» (взаимного осевого смещения) охватывающей детали по охватываемой и разрушения деталей.

Взаимные осевые смещения деталей соединений происходят вследствие чрезмерных сдвигающих сил, а также в результате «срабатывания» посадки, т.е. потери натяга в процессе циклического нагружения.

Шпоночные соединения. Шпоночные соединения широко используются в современном машиностроении. Они служат для передачи вращающего момента от вала к ступице зубчатого колеса, шкива, маховика и др.

Достоинствами шпоночных соединений являются простота конструкции, сравнительная легкость сборки и разборки, недостатком – ослабление вала и ступицы, а также необходимость подгонки элементов.

Различают ненапряженные и напряженные шпоночные соединения. Ненапряженные шпоночные соединения выполняют с помощью призматических (рис. 3.4.55, а) и сегментных (рис. 3.4.55, б) шпонок.

Призматические шпонки имеют прямоугольное сечение с отношением высоты к ширине от h / b = 1 (для валов диаметром до 22 мм) до h / b = 0,5 (для валов больших диаметров). Рабочими у призматических шпонок являются боковые узкие грани. В радиальном направлении предусмотрен зазор. Материал шпонок – чистотянутая сталь с пределом прочности σв ≥ 600 МПа.

Рис. 3.4.55. Шпоночные соединения

Сегментные шпонки имеют глубокую посадку и не перекашиваются под нагрузкой, они взаимозаменяемые. Однако глубокий паз существенно ослабляет вал, поэтому сегментные шпонки используют преимущественно для закрепления деталей на малонагруженных участках вала (на входных или выходных хвостовиках валов).

Клиновые врезные шпонки (рис. 3.4.55, в) создают при запрессовке в паз напряженное соединение по широкому торцу. В клиновых соединениях возможны перекос детали при сборке и биение вследствие радиального смещения. Поэтому область применения клиновых шпонок ограничена.

Шпоночные соединения выходят из строя из-за смятия рабочих граней. Возможен срез шпонок. Прочностную надежность соединений оценивают по напряжениям смятия

,

,

где Т – вращающий момент;

lP – рабочая длина шпонки;

t 2 = 0,4 h – глубина врезания шпонки в ступицу;

[σсм] – допускаемое напряжение на смятие для материала шпонки при спокойной нагрузке: для неподвижных соединений при стальных ступицах [σсм] = 100…150 МПа (большие значения принимают при легком режиме работы соединения), в подвижных соединениях [σсм] = 20…30 МПа.

При переменных режимах нагружения допускаемые напряжения уменьшают: при реверсировании в 1,5, а при ударных нагрузках в 2 раза.

Шлицевые (зубчатые) соединения. Шлицевые соединения подобны многошпоночным, у которых зубья (шлицы) изготовлены заодно с валом. Зубья на валу фрезеруют или накатывают, а пазы в отверстиях ступицы получают протягиванием. Шлицевые соединения, как и шпоночные, служат для передачи вращающего момента от вала к ступице зубчатого колеса, шкива, маховика и др.

По сравнению со шпоночными шлицевые соединения имеют меньшие радиальные габариты, высокую несущую способность, взаимозаменяемы и обеспечивают хорошее центрирование деталей. Благодаря этому их используют в условиях массового производства конструкций и при большей частоте вращения валов.

По форме профиля различают шлицевые соединения трех типов: прямобочные (рис. 3.4.56, а, б, в), эвольвентные (рис. 3.4.56, г) и треугольные (рис. 3.4.56, д).

Рис. 3.4.56. Шлицевые соединения

Соединения с прямобочными зубьями распространены в машиностроении. В зависимости от числа зубьев (z = 6…20) и их высоты стандартом предусмотрены три серии соединений валов с диаметром от 23 до 125 мм (легкая, средняя и тяжелая). Большее число зубьев имеют соединения тяжелой серии.

При необходимости точной соосности вала и ступицы центрирование производят по одному из диаметров. При твердости поверхностного слоя ступицы до 350 НВ наиболее технологичным является центрирование по D (см. рис. 3.4.53, а). В этом случае отверстие обрабатывают протягиванием, а вал – круглым шлифованием. При высокой твердости материала ступицы используют центрирование по d (см. рис. 3.4.57, б), а посадочные поверхности вала и отверстия доводят шлифованием. Центрирование по боковым сторонам шлицев обеспечивает равномерное распределение нагрузки по зубьям, его реализуют при тяжелых условиях работы соединений (см. рис. 3.4.57, в).

В авиастроении применяют в основном соединения с эвольвентными шлицами, характеризующимися по сравнению с прямобочными бόльшим сопротивлением усталости вала благодаря сравнительно мелким зубьям и скруглениям впадин, что вдвое снижает концентрацию напряжений, возможностью нарезания шлицев с высокой точностью методом обкатки на таком же оборудовании, которое применяют для изготовления зубчатых колес.

Размеры зубьев эвольвентного соединения зависят от модуля зацепления (m) и числа зубьев (z), установленных стандартом для каждого наружного диаметра. Делительный диаметр соединения d = m z. Высоту зуба берут h = m.

Соединения с треугольными зубьями применяют преимущественно в приборостроении при ограниченных радиальных габаритах.

Расчет соединений. Соединения выходят из строя преимущественно из-за повреждения рабочих поверхностей зубьев (смятие, износ) и усталостного разрушения валов. Зубья рассчитывают на смятие, как и шпоночные соединения по формуле

,

,

где Т – номинальный крутящий момент (наибольший из длительно действующих);

k = 0,7…0,8 – коэффициент неравномерности нагрузки по зубьям;

z – число зубьев;

h – рабочая высота зубьев;

l – рабочая длина зубьев; d ср – средний диаметр соединения.

Для прямобочных зубьев h = 0,5(D – d) – 2f, dcр = 0,5(D + d);

для эвольвентных зубьев h = m, d cр = mz.

Количество зубьев и диаметры заданы в стандарте в зависимости от диаметра вала.

Профильные соединения. Профильными называют соединения, в которых ступица (втулка) насаживается на фасонную поверхность вала и таким образом обеспечивается передача вращения.

На рис. 3.4.57 в качестве примера показано соединение на квадрате со скругленными углами (для снижения концентрации напряжений). По сравнению со шпоночными и шлицевыми соединениями эти соединения имеют небольшую концентрацию напряжений. Однако сложность изготовления профильной поверхности ограничивает области применения соединений.