|

Детали машин и основы конструирования.

|

|

|

|

Практикум по теме «Соединения деталей»

Расчет заклепочных соединений

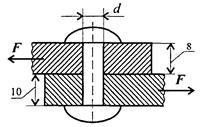

Пример 1. Определите потребное количество заклепок для передачи внешней нагрузки, равной 120 кН. Заклепки расположить в один ряд (рис. 4.4.1). Проверьте прочность соединяемых листов. [s] = 160 МПа; [sсм] = 300 МПа; [t с ] = 100 МПа; диаметр заклепок 16 мм.

Решение.

1. Определим количество заклепок из расчета на сдвиг. Условие прочности на сдвиг:

;

;  ;

;  ,

,

где Ас = p r 2;

z – количество заклепок.

Следовательно,

.

.

Таким образом, необходимо 6 заклепок.

2. Определим количество заклепок из расчета на смятие. Условие прочности на смятие:

;

;  ;

;

где Асм = d dmin;

F ¢ – нагрузка на одну заклепку.

Следовательно,

.

.

Таким образом, необходимо 4 заклепки.

Итак, для обеспечения прочности на сдвиг (срез) и смятие необходимо 6 заклепок.

Для удобства установки заклепок расстояние между ними и от края листа регламентируется. Шаг в ряду (расстояние между центрами) заклепок t = 3 d; расстояние до края с = l,5 d (см. рис. 4.4.1). Следовательно, для расположения шести заклепок диаметром 16 мм необходима ширина листа, равная 288 мм. Округляем величину до 300 мм (b = 300 мм).

3. Проверим прочность листов на растяжение. Проверяем тонкий лист. Отверстия под заклепки ослабляют сечение, рассчитываем площадь листа в месте, ослабленном отверстиями:

А = (b – zd)×d = (300 – 6×16) ×8 = 1632 мм2.

Рис. 4.4.1

Условие прочности на растяжение:

МПа.

МПа.

73,53 МПа < 160 МПа. Следовательно, прочность листа обеспечена.

Пример 2. Проверьте прочность заклепочного соединения на срез и смятие. Нагрузка на соединение равна 60 кН, [t с ]= 100 МПа; [sсм] = 240 МПа (рис. 4.4.2).

Рис. 4.4.2

Решение.

1. Соединение двухсрезными заклепками последовательно воспринимается тремя заклепками в левом ряду, а затем тремя заклепками в правом ряду

|

|

|

Площадь сдвига каждой заклепки: Ас = 2 p r 2.

Площадь смятия боковой поверхности А см= d dmin.

2. Проверим прочность соединения на сдвиг (срез).

Q = F/z – поперечная сила в поперечном сечении заклепки:

МПа < 100 МПа.

МПа < 100 МПа.

Прочность на сдвиг обеспечена.

3. Проверим прочность соединения на смятие:

192,3 МПа < 240МПа.

192,3 МПа < 240МПа.

Прочность заклепочного соединения обеспечена.

Пример 3. Спроектировать двухрядный заклепочный шов внахлестку, нагруженный силой, равной 40×103 Н. Толщина соединяемых полос (d) равна 5 мм; материал – Ст2.

Решение.

1. Для двухрядного шва внахлестку принимаем коэффициент прочности [j] = 0,75

2. Определяем площадь сечения соединяемых листов с учетом ослабления их отверстиями под заклепки по формуле

где [s]р = 140 МПа для стали Ст. 2.

Ширина полосы b = F/ d = 380/5 = 76 мм.

3. Определяем диаметр заклепки d з = 2d = 2 × 5 = 10 мм.

Принимаем заклепки с полукруглой головкой, изготовленные из стали Ст2.

Размеры элементов шва:

- шаг шва t = 4 d з = 4 × 10 = 40 мм;

- расстояние от края полосы до оси заклепок е = 1,65 d з= 1,65×10 = 16,5 мм (для сверленых отверстий); принимаем е= 17 мм;

- расстояние между рядами заклепок а = 0,6 t = 0,6 × 40 = 24 мм; принимаем а = 25 мм.

4. Определяем необходимое число заклепок.

Из условия прочности на срез

где i = 1 (по условию задачи); [t]ср = 140 МПа для заклепок из стали Ст2.

Из условия прочности на смятие

где [s]cм = 280 МПа для заклепок из стали Ст2; принимаем z = 4.

5. Разрабатываем конструкцию заклепочного шва (рис. 4.4.3). Окончательно определяем ширину полосы в зависимости от числа заклепок: d = 2 t = 2×40 = 80 мм; параметры шва t, е, а принимаем расчетные.

5. Разрабатываем конструкцию заклепочного шва (рис. 4.4.3). Окончательно определяем ширину полосы в зависимости от числа заклепок: d = 2 t = 2×40 = 80 мм; параметры шва t, е, а принимаем расчетные.

6. Проверяем прочность заклепочного шва: на растяжение полосы в сечении I – I, ослабленном двумя отверстиями (z = 2), расчетное напряжение:

МПа < [s]р = 140 МПа;

МПа < [s]р = 140 МПа;

на срез заклепками краев полосы расчетное напряжение:

МПа < [t]ср.з = 140 МПа.

МПа < [t]ср.з = 140 МПа.

|

|

|

7. Определяем действительное значение коэффициента запаса прочности шва:

.

.

|

|

|