|

8.3. Формовка и прокаливание оболочковых форм

|

|

|

|

8. 3. Формовка и прокаливание оболочковых форм

Режимы прокаливания выбирают с учетом разновидности формы и свойств образующих ее материалов. Однако минимальная температура, до которой необходимо нагреть форму для удаления органических остатков модельного состава и этилсиликатного связующего, во всех случаях одинакова — 850—950 °С.

Исключение составляет прокаливание в вакууме и в высокотемпературном псевдосжиженном слое огнеупорного материала, когда процессы возгонки, деструкции или окисления удаляемых из формы продуктов значительно интенсифицируются. Это позволяет несколько снизить температуру прокаливания формы. Так, при литье деталей из алюминиевых сплавов в кварцевые формы применение прокаливания в вакууме или псевдосжиженном слое горячего песка ограничивается нагревом оболочек до 500—550°С, т. е. не достигают температуры полиморфных превращений кварца, следовательно, исключают опасность растрескивания оболочек по этой причине.

Стабильности высокое качество литейных форм может быть обеспечено только при тщательной организации контроля материалов и технологического процесса на всех стадиях — от входного контроля огнеупорной основы, этилсиликата, разбавителей гидролизованных растворов до контроля суспензий и керамических оболочек как в процессе их формирования, так и в готовом состоянии.

Оболочки формуют в целях предотвращения образования в них трещин или разрушения при прокаливании и заливке. Наиболее распространены засыпка холодных оболочек сыпучим наполнителем перед прокаливанием и заформовывание прокаленных оболочек в наполнитель с последующим подогревом. Технология формовки следующая.

|

|

|

1. На дно опоки насыпают небольшой слой наполнителя, чтобы верхний уровень торца литниковой чаши был примерно на уровне верха опоки, ставят оболочки, чашу закрывают крышками и насыпают остальной наполнитель.

2. Опоку ставят на вибростол с амплитудой колебаний 0, 5 — 0, 6 мм и частотой колебаний около 1400 мин-1.

3. После уплотнения наполнителя крышки снимают и формы направляют для прокаливания в печь. Часто уплотнение наполнителя производят постукиванием молотком по стенкам опоки во время его засыпки. В качестве наполнителя обычно используют кварцевый песок, при нагреве расширяющийся и сдавливающий оболочку, в результате чего в ней могут образовываться трещины, через которые песок может попасть в форму и вызвать засор отливок. В случае использования крупных форм с развитыми поверхностями, когда возможность образования трещин очень велика, применяют жидкие цементные наполнители или наполнители с малым коэффициентом термического расширения (например, шамот или НКС), а также наполнители с добавкой 1 — 3% борной кислоты или буры. В последнем случае при нагреве наполнитель спекается, и даже при наличии трещин песок не попадает в полость формы. При этом возникают затруднения при выбивке залитых форм.

Второй вариант включает следующие технологические операции.

1. Оболочковые формы загружают в поддон и прокаливают в печи без наполнителя с медленным последующим охлаждением до комнатной температуры.

2. Осматривают оболочку, так как в большинстве случаев на ней появляются трещины (если форма изготовлена из кристаллического кварца). При необходимости оболочку ремонтируют.

3. Проводят операции по п. 1 и 2 первого варианта.

4. Заформованную опоку ставят в термическую печь и нагревают до требуемой температуры.

Формы прокаливают для удаления газотворных составляющих, повышения прочности и лучшего заполнения полостей расплавом в окислительной среде при 800 - 1000 °С.

|

|

|

Полностью прокаленные оболочки должны иметь светлый излом (обычно белый или розовый). Недостаточно прокаленная оболочка (серый, черный излом) имеет повышенную газотворность и низкую газопроницаемость, вызывающие появление раковин в отливках.

При использовании кристаллического кварца рекомендуется вести нагрев со скоростью не более 20 °С/мин, а начиная с 700 °С—со скоростью до 50 ° С/мин.

Оболочковые формы для заливки черных сплавов (чугун, сталь) должны быть нагреты до 800 — 900°С, сплавов

на основе никеля - до 900-1100°С,

на основе меди - до 600 - 700°С,

на основе алюминия — до 200 — 250 °С.

Формы для литья медных и алюминиевых сплавов после прокаливания перед заливкой охлаждают до указанной температуры.

8. 4. Финишные операции

После заливки формы охлаждаются естественным путем. После выбивки на отливках остаются остатки наполнителя и оболочки. Блоки предварительно очищают, ударяя по литниковой чаше. При этом оболочка удаляется только с наружных частей отливки, но остается в поднутрениях, в полостях, в отверстиях.

|

|

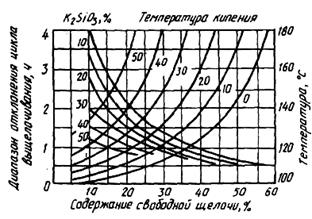

Рис. 20. Параметры процесса очистки оболочки от остатков

в растворах КОН

От предварительно очищенных блоков отливки отделяются отрезкой на металлорежущих станках, вручную — ножовками и отрезными абразивными кругами.

Очистку отливок производят механическим и химико-термическим способами. К механическим способам относятся очистка металлическими щетками и пескоструйная очистка мелким кварцевым или металлическим песком. При пескоструйной очистке образуется много пыли, поэтому операция должна проводиться с хорошей вентиляционной системой или может использоваться гидроабразивная очистка.

Очистку отливок со сложным и тонким рисунком проводят химико-термическим способом в водных растворах щелочей. В процессе очистки в щелочном растворе NaOH или, что эффективнее, в КОН протекают две основные реакции:

Скорость образования кальциевого жидкого стекла (К2SiO3∙ Н2О) намного превышает скорость образования поташа (K2CO3). При растворении SiO2 керамики в растворе уменьшается содержание свободной щелочи КОН, компенсируемое увеличением содержания жидкого стекла, так что общая щелочность раствора остается примерно одинаковой.

|

|

|

Основными факторами, определяющими скорость очистки, являются содержание свободной щелочи и температура раствора. При кипении происходит интенсивное омывание отливок раствором и время очистки сокращается. Например, 30%-й кипящий раствор щелочи эффективнее очищает отливки, чем 50%-й при той же температуре.

Параметры процесса очистки отливок от керамики в растворах КОН приведены на рис. 20.

Алюминиевые отливки очищают исключительно механическим способом так как химико-термический способ выщелачивания приводит к растворению не только керамики, но и металла отливки.

|

|

|