|

Предисловие. 1. Общая часть. 1. 1. Основные положения организации системы. Планово-предупредительного ремонта оборудования

|

|

|

|

ПРЕДИСЛОВИЕ

Курсовое проектирование является одной из важнейших стадий изучения дисциплины. Представленное пособие ставит своей целью закрепить и углубить теоретические знания и развить навыки самостоятельной разработки вопросов планирования и организации ремонтной службы деревообрабатывающего предприятия, проектирования приспособлений, предназначенных для монтажа и демонтажа основных функциональных узлов деревообрабатывающих машин, полученные студентами на лекционных и практических занятиях, а также при самостоятельном изучении технической литературы.

В учебно-методическом пособии рассмотрены основные положения организации системы планово-предупредительного ремонта. Должное внимание уделено составлению годового плана графика ремонта оборудования и расчету необходимых трудозатрат. Проанализированы звенья и узлы ремонтируемого оборудования, выполнен расчет режимов их работы. Рассмотрены примеры современных технологий и методов, применяемых для восстановления деталей оборудования.

Приведены методические указания и общие подходы к расчету ремонтируемых сопряжений в узлах станка, усилий при монтаже деталей, а также рассмотрен силовой прочностный расчет проектируемого монтажного приспособления или устройства. Для наглядности и доступности освоения предложенных методик в пособие включены примеры расчетов, необходимых для выполнения курсового проекта.

Учебно-методическое пособие востребовано при проведении практических занятий по дисциплине ォ Техническая эксплуатация и ремонт деревоперерабатывающего оборудованияサ, выполнении курсовых и дипломных проектов, а также самостоятельной работе студентов.

|

|

|

1. ОБЩАЯ ЧАСТЬ

1. 1. Основные положения организации системы

планово-предупредительного ремонта оборудования

Общей концепцией поддержания оборудования в исправном состоянии и постоянной работоспособности является внедрение системы планово-предупредительного ремонта (ППР), которая законодательно закреплена в ГОСТ для внедрения на всех предприятиях страны.

Система технического обслуживания (ТО) и ремонта – это совокупность взаимосвязанных технических средств, документации, исполнителей, необходимых для поддержания и восстановления качества оборудования (ГОСТ 18322–2016).

Система ППР представляет собой комплекс организационно-технических мероприятий, проводимых в плановом порядке для обеспечения работоспособности и исправности машин, оборудования, механизмов (далее – оборудования) в течение всего срока их службы при соблюдении заданных условий и режимов эксплуатации. Эти мероприятия разрабатываются и осуществляются при эксплуатации оборудования с обязательным выполнением указаний инструкций заводов-изготовителей, а также требований к техническому состоянию оборудования и правил безопасной эксплуатации, установленных Ростехнадзором.

Система ППР основана на планировании ремонтов и носит предупредительный характер. Это означает, что все мероприятия по поддержанию работоспособности оборудования выполняются в соответствии

с годовыми и месячными графиками, составленными так, чтобы предупредить преждевременный и неожиданный выход оборудования из строя.

Планово-предупредительный характер Системы ППР реализуется:

проведением с заданной периодичностью ремонтов оборудования, сроки выполнения и материально-техническое обеспечение которых планируется заранее;

выполнением в полном объеме операций ТО, направленных на обеспечение безотказной работы оборудования;

|

|

|

сокращением времени нахождения оборудования в ремонте (в первую

очередь капитальном);

обеспечением сроков полезного использования оборудования.

В нашей стране на металлообрабатывающих предприятиях действует система планово-предупредительного ремонта (ППР), которая отражает специфику конкретного производства и способствует повышению долговечности при эксплуатации высокопроизводительного технологичного металлообрабатывающего оборудования.

Основой организации ремонтного хозяйства является система технического обслуживания и ремонта – совокупность взаимосвязанных средств, документации технического обслуживания и ремонта, и исполнителей, необходимых для поддержания качества (работоспособности) машин и оборудования (изделий). Целью функционирования данной системы является обеспечение требуемого уровня надежности изделия в заданных условиях эксплуатации при минимальных удельных затратах на техническое обслуживание и ремонт.

Система технического обслуживания и ремонта является составной частью более крупной системы эксплуатации изделия (машин, оборудования). Под эксплуатацией понимается стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество. В общем случае она включает использование по назначению и техническую эксплуатацию, т. е. транспортирование, хранение, техническое обслуживание и ремонт изделия.

Исправное состояние и работоспособность машин и оборудования в течение всего периода их эксплуатации обеспечивается техническим воздействием, подразделяемым на техническое обслуживание (осмотры) и ремонты.

Техническое обслуживание (ТО) – это комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании.

Различают следующие виды технического обслуживания:

− периодическое – выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени;

− регламентированное – предусмотренное в нормативно-технической и эксплуатационной документации и выполняемое с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала технического обслуживания;

|

|

|

− сезонное – осуществляемое для подготовки изделия к использованию в осенне-зимних и весенне-летних условиях.

Техническое обслуживание может быть плановым, если постановка на него машин и оборудования осуществляется в соответствии с требованиями нормативно-технической или эксплуатационной документации, и внеплановым – без предварительного назначения по техническому состоянию.

Ремонт – это комплекс операций по восстановлению исправности или работоспособности и восстановлению ресурсов изделий или их составных частей. Его производят, если дальнейшая эксплуатация машин и оборудования невозможна из-за изношенности, поломки, или не дожидаясь выхода из строя. В первом случае способ восстановления технического состояния получил название «по потребности» (техническому состоянию) – экспертным путем или с помощью измерителей, установленных на оборудовании, проводится оценка его состояния. На основании этой оценки делается прогноз, когда это оборудование надо выводить в ремонт. Плюсы этого вида обслуживания – его себестоимость меньше, а готовность оборудования к выполнению производственных программ достаточно высока. Во втором случае его называют «регламентированным» (планово-предупредительным), поскольку выполняют его заблаговременно, независимо от технического состояния изделия в момент начала ремонта. Любой актив имеет паспорт производителя, где описано, в каком режиме и какое обслуживание необходимо выполнять для поддержания работоспособности оборудования, такой вид обслуживания дает самый высокий процент готовности оборудования, но он и самый дорогой, поскольку реальное состояние оборудования может и не требовать ремонта.

В соответствии с характером выполняемых работ и степенью восстановления ресурса различают следующие виды ремонта:

1) капитальный, выполняемый для восстановления исправности и полного, или близкого к полному, прежнего ресурса изделия с заменой или восстановлением любых его частей, включая базовые, сборка, регулировка и испытание оборудования под нагрузкой. Затраты на капитальный ремонт осуществляются предприятием за счет производимых им амортизационных отчислений.

|

|

|

В течение года капитальному ремонту подвергается около 10–12% установленного оборудования. При капитальном ремонте восстанавливают предусмотренные ГОСТ или ТУ геометрическую точность, мощность и производительность оборудования на срок до очередного планового среднего или капитального ремонта. Капитальный ремонт – это наибольший по объему и сложности вид ремонта. При нем полностью разбирается оборудование, заменяются все изношенные детали и узлы, производится регулировка механизмов для восстановления полного или близко к полному ресурсу. Обычно он сопровождается модернизацией оборудования;

2) средний ремонт производится для восстановления неисправности и частично ресурса изделий с заменой или ремонтом составных частей ограниченной номенклатуры и контролем их технического состояния, выполняемом в полном объеме, установлено в нормативно-технической документации. Он связан с разборкой, сборкой и выверкой отдельных частей, регулировкой и испытанием оборудования под нагрузкой. Этот вид ремонта проводится по специальной ведомости дефектов и заранее составленной смете затрат в соответствии с планом-графиком ремонтов оборудования. Затраты на ремонты, проводимые с периодичностью менее 1 года, включаются в себестоимость продукции, выпускаемой на этом оборудовании, а с периодичностью более 1 года – за счет амортизационных отчислений. В течение года среднему ремонту подвергается около 20–25% установленного оборудования;

3) текущий – ремонт, осуществляемый для восстановления или обеспечения работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей оборудования (устранении неисправностей). Как правило, он проводится без простоя оборудования (в нерабочее время). В течение года текущему ремонту подвергается 90–100% технологического оборудования. Затраты на такой вид ремонта включаются в себестоимость продукции, выпускаемой на этом оборудовании.

Кроме указанных видов ремонта существует восстановительный ремонт. Необходимость в нем возникает вследствие стихийного бедствия (пожар, наводнение, землетрясение, ураган и т. п. ).

Такой ремонт не может финансироваться за счет амортизационных отчислений, так как их нормы учитывают лишь нормальный износ. Поэтому восстановительный ремонт финансируется за счет специальных отчислений, выделяемых из бюджета.

|

|

|

Под модернизацией оборудования понимается внесение в конструкцию машин изменений с целью частичной ликвидации последствий морального износа.

Типовые проекты модернизации оборудования разрабатываются в централизованном порядке предприятиями, изготавливающими данное оборудование. Проекты частичной модернизации могут разрабатываться силами машиностроительных предприятий, эксплуатирующих соответствующее оборудование. Для оценки сложности ремонта оборудования, его ремонтных особенностей введена категория сложности ремонта R, которая определяется по техническим характеристикам оборудования на основе расчетных формул. В каждой группе оборудования один из станков принят за эталон, которому по системе ППР установлена категория сложности ремонта.

Так, для металлообрабатывающего станочного парка за эталон принята ремонтная сложность токарно-винторезного станка 16К20, с наибольшим диаметром обрабатываемой детали 400 мм и расстоянием между центрами 1000 мм. Станку-эталону по системе ППР присвоена 11-я категория сложности по механической части.

Категорию сложности любого станка устанавливают путем сопоставления его со станком-эталоном. Категория сложности оборудования записывается в его техническом паспорте.

Ремонт (капитальный, средний, текущий) может быть плановым, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации (ГОСТ 18322–78), и внеплановым, постановка на который производится без предварительного назначения. Внеплановый ремонт – вид ремонта, вызванный аварией оборудования, или не предусмотренный годовым планом ремонт. При правильной организации ремонтных работ в строгом соответствии с системой планово-предупредительных ремонтов внеплановые ремонты не должны иметь места.

Для планирования и расчетов объема ремонтных работ вводится понятие «ремонтная единица» – r (р. е. ), т. е. показатель, характеризующий нормативные затраты на ремонт оборудования первой категории сложности. Таким образом, категория сложности ремонта R показывает, во сколько раз трудоемкость ремонта данной модели оборудования превышает трудоемкость ремонтной единицы r.

Нормы затрат труда по видам ремонта и профилактических операций устанавливаются на одну ремонтную единицу в зависимости от вида работ.

Нормативы простоя устанавливаются для определенных условий (состав ремонтной бригады, технология ремонта, организационно-технические условия и т. п. ) и дифференцируются для оборудования неавтоматизированного производства и вывода оборудования в ремонт по участкам. Они устанавливаются для различных видов ремонтов и ремонтных операций и различной сменности работы ремонтных бригад.

Единой системой ППР предусматриваются нормы продолжительности простоя оборудования в ремонте в сутках.

Единой системой ППР установлены также нормативы по межремонтному обслуживанию. Объем работ по межремонтному обслуживанию не может быть точно регламентирован и определен. В связи с этим количество рабочих (станочников, слесарей, смазчиков, шорников) определяется по нормам обслуживания.

В плане ремонтных работ определяются следующие основные показатели:

1) виды и сроки ремонта по каждому станку и оборудованию;

2) объем ремонтных работ по цехам и предприятию на месяц и календарный год;

3) численность ремонтных рабочих и рабочих, занятых обслуживанием оборудования, и фонд их заработной платы;

4) количество и стоимость материалов;

5) простои оборудования в ремонте;

6) себестоимость ремонтных работ.

Виды и сроки ремонта по каждому станку определяются при разработке планов-графиков проведения ремонтных работ. После определения всех затрат, необходимых для ремонтных работ, рассчитывается себестоимость ремонта оборудования с выделением затрат на капитальный ремонт. Себестоимость ремонта определяется по следующим статьям: вспомогательные материалы, покупные изделия (запасные части) заработная плата с начислениями, цеховые расходы, общехозяйственные расходы. Все эти расходы включаются затем в статью «Общепроизводственные расходы» или «Расходы на содержание и эксплуатацию оборудования», которые являются одной из калькуляционных статей затрат на производство продукции предприятия.

Финансирование затрат на капитальный ремонт оборудования осуществляется за счет амортизации и прибыли предприятия (фонд накопления).

Затраты на текущий ремонт и техническое обслуживание оборудования финансируются за счет текущей себестоимости продукции.

Потребность в текущем ремонте оборудования определяется оператором (станочником), ремонтным рабочим и механиком при осмотре оборудования, техническом обслуживании или диагностике; в капитальном (среднем) ремонте – комиссией, на основании тщательного анализа технического состояния, с учетом наработки с начала эксплуатации или последнего капитального ремонта, а также эксплуатационных расходов.

Технологическим элементом технического обслуживания и ремонта является диагностика – совокупность мероприятий в системе технического обслуживания и ремонта для получения информации о состоянии техники с целью прогнозирования ее ресурса, определения необходимого объема ремонтных работ, управления своевременным и качественным их выполнением. По своему назначению диагностика может быть специализированной и совмещенной с техническим обслуживанием и ремонтом.

При техническом обслуживании оборудования с помощью диагностических средств проверяется исправность и работоспособность механизмов и систем, определяется фактическая потребность в их обслуживании, а также выявляются неисправности оборудования, обеспечивается оперативный или заключительный контроль исполнения работ по техническому обслуживанию.

Средствами диагностики осуществляется углубленная проверка состояния всех механизмов и систем техники, оцениваются тяговые, мощностные и эргонометрические показатели, выявляются неисправности и обеспечивается контроль выполняемых работ.

Основными положениями системы ППР являются следующие:

1. Ремонт деревообрабатывающего оборудования производится через равные, заранее планируемые промежутки времени, называемые межремонтными периодами. Такие ремонты составляют основной объем ремонтных работ по восстановлению работоспособности станков.

2. Период времени от начала работы станка до его капитального ремонта называют ремонтным циклом.

3. Структура ремонтного цикла, т. е. число периодических ремонтов в цикле, их вид и очередность, обуславливается системой ППР и одинакова для различных видов станков.

4. Длительность межремонтного периода является одной из основных характеристик ремонтного цикла и устанавливается в зависимости от модели станка, околостаночного оборудования и условий его работы.

5. Содержание и трудоемкость ремонтных работ в плановом ремонте характеризуется числом слесарных и станочных нормо-часов.

6. Трудоемкость ремонта станков определяется при помощи групп ремонтной сложности станка.

7. Указанные в системе ППР объемы ремонтных работ являются средними и допускают отклонения, как в сторону уменьшения, так и в сторону повышения, в зависимости от фактического состояния станка.

8. Кроме периодических ремонтов предусматривается межремонтное обслуживание станков, при котором кроме профилактических мероприятий (например, смазка, очистка, промывка) производится малотрудоемкий ремонт (например, замена быстросменных деталей, регулировка основных механизмов, устранение незначительных повреждений), а также ремонт быстроизнашивающихся деталей.

9. Системой планируются также осмотры и проверки станка на геометрическую точность и шумовые характеристики.

10. В типовой системе ППР принята 9-ти периодная структура цикла:

Т-Т-С-Т-Т-С-Т-Т-К,

где М – текущий ремонт; С - средний ремонт; К - капитальный ремонт. При этом на каждую единицу ремонтной сложности станка предусматривается на

- текущий ремонт – 6 нормочасов;

- средний ремонт – 23 нормочасов;

- капитальный ремонт – 364 нормочасов.

Кроме того, на осмотр и промывку станка отводится 1, 7 нормочаса.

Длительность межремонтного периода в зависимости от типа станка и условий работы колеблется в пределах 2600 до 5800 часов, отработанных станком.

Под продолжительностью межремонтного цикла понимается время работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период между двумя последовательно выполняемыми капитальными ремонтами.

Для лёгких и средних металлорежущих станков продолжительность межремонтного цикла (Тм. ц. ) определяется по формуле (час):

(4)

(4)

где 24 000 – нормативный ремонтный цикл, станко-часов;

β п – коэффициент, учитывающий тип производства (для массового и крупносерийного β п = 1, 0, для серийного β п = 1, 3, для мелкосерийного и единичного β п = 1, 5);

β м – коэффициент, учитывающий род обрабатываемого материала (при обработке конструкционных сталей β м = 1, 0; чугуна и бронзы β м = 0, 8; высокопрочных сталей β м = 0, 7);

β у – коэффициент, учитывающий условия эксплуатации оборудования (при нормальных условиях механических цехов β у = 1, 0, в запылённых и влажных помещениях β у = 0, 7);

β т – коэффициент, характеризующий группу станков (для лёгких и средних, β т = 1, 0).

Межремонтный период – время работы единицы оборудования между двумя очередными плановыми ремонтами. Например, период между К1 и Т1, или Т1 и Т2, или Т2 и С1. Продолжительность межремонтного периода (tмр) определяется по формуле:

(5)

(5)

где nс и nт – число средних и текущих ремонтов.

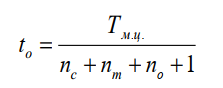

Межосмотровый период – время работы оборудования между двумя очередными осмотрами и плановыми ремонтами (периодичность технического обслуживания). Продолжительность этого периода рассчитывается по формуле:

(6)

(6)

где no – число осмотров или число раз технического обслуживания на протяжении межремонтного цикла.

Система ППР в зависимости от вида и типа станка, а также условий его эксплуатации предусматривает разную продолжительность меж. рем. циклов, а внутри циклов, межремонтных периодов и межосмотров, устанавливает их в (час) и учитывают количество часов, отработанных станком (или смен), или какой-либо другой эквивалентной величине, характеризующих число рабочих циклов станка, например, по количеству изготовленных на данном оборудовании деталей.

На промышленных предприятиях данные учёта отработанных часов станка или смен или других параметров должно предоставляться начальником цеха или его заместителем ежемесячно в отдел главного механика для составления графика плановых ремонтов станка.

Межремонтные циклы, межремонтные периоды и межосмотровые периоды рассчитываются по соответствующим эмпирическим формулам в зависимости от разных величин.

Структуры ремонтных циклов приведены в таблице 11, а эмпирические формулы для определения продолжительности ремонтных циклов и межремонтных периодов – в таблице 12.

Таблица 11 – Структура ремонтного цикла металлорежущего оборудования

| Оборудование | Структура ремонтного цикла (в зависимости от конкретных условий эксплуатации) | Число ремонтов в цикле | Число плановых осмотров в межремонтном периоде | |||

| Класс точности | Категория (в т. ) | |||||

| средних | текущих | |||||

| Н | до 10 | КР-ТР-ТР-СР-ТР-ТР-КР или КР-ТР-ТР-ТР-ТР-КР | ||||

| — | ||||||

| св. 10 до 100 | КР-ТР-ТР-СР-ТР-ТР-КР или КР-ТР-ТР-ТР-ТР-КР | |||||

| — | ||||||

| св. 100 | КР-ТР-ТР-СР-ТР-ТР-КР или КР-ТР-ТР-ТР-ТР-ТР-ТР-КР | |||||

| — | ||||||

| П, В, А, С | до 10 | КР-ТР-ТР-СР-ТР-ТР-СР-ТР-ТР-КР или КР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-КР | ||||

| — | ||||||

| св. 10 до 100 | КР-ТР-ТР-СР-ТР-ТР-СР-ТР-ТР-КР или КР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-КР | |||||

| — | ||||||

| св. 100 | КР-ТР-ТР-СР-ТР-ТР-СР-ТР-ТР-КР или КР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-КР | |||||

| — | ||||||

Таблица 12 – Эмпирические формулы для определения продолжительности ремонтных циклов и межремонтных периодов металлорежущего оборудования

| Оборудование | Продолжительность оперативного времени, часы, отработанные оборудованием | |||

| Класс точности | Структура цикла | Категория (в т. ) | ремонтного цикла | межремонтного периода |

| Н | Трехвидовая | до 10 |

| Тмр = Тцр / 6

|

| св. 10 до 100 | ||||

| св. 100 | ||||

| П, В, А, С | до 10 | Тмр = Тцр / 9 | ||

| св. 10 до 100 | ||||

| св. 100 | ||||

| Н | Двухвидовая | до 10 | Тмр = Тцр / 5 | |

| П, В, А, С | св. 10 до 100 | Тмр = Тцр / 6 | ||

| св. 100 | Тмр = Тцр / 9 | |||

| до 10 | Тмр = Тцр / 10

| |||

| св. 10 до 100 | ||||

| св. 100 | ||||

где Ком – коэффициент обрабатываемого материала;

Кми – коэффициент материала применяемого инструмента;

Ктс – коэффициент класса точности оборудования;

Ккс – коэффициент категории массы;

Кро – коэффициент ремонтных особенностей;

Ку – коэффициент условий эксплуатации;

Кв – коэффициент возраста;

Кд – коэффициент долговечности.

Значения коэффициентов, в эмпирических формулах, даны в таблице 13.

Таблица 13 – Значения коэффициентов, входящих в эмпирические формулы для определения продолжительности ремонтных циклов и межремонтных периодов для металлорежущих станков

| Коэффициент | Определяемый параметр | Значение коэффициента | ||

| Ком | Обрабатываемый материал | сталь конструкционная | 1, 0 | |

| прочие материалы | 0, 75 | |||

| Кми | Материал инструмента | металл | 1, 0 | |

| абразив | 0, 8 | |||

| Ктс | Класс точности | Н | 1, 0 | |

| П | 1, 5 | |||

| В, А, С | 2, 0 | |||

| Ккс | Категория массы | до 10 т | 1, 0 | |

| свыше 10 до 100 т | 1, 35 | |||

| свыше 100 т | 1, 7 | |||

| Коэффициент Кв | ||||

| Возраст | Класс точности | Порядковый номер планируемого ремонтного цикла | Значение коэффициента | |

| до 10 лет | Н, П | 1-й и 2-й | 1, 0 | |

| В, А, С | 1-й | |||

| свыше 10 лет | Н | 2-й и 3-й | 0, 9 | |

| П, В, А, С | 2-й | |||

| Н | 4-й | 0, 8 | ||

| П, В, А, С | 3-й | |||

| Н | 5-й и более | 0, 7 | ||

| П, В, А, С | 4-й и более | |||

| Коэффициент Кд | ||||

| Продолжительность эксплуатации | Значение коэффициента | |||

| более 15 лет | 0, 8 | |||

| более 8 лет | 0, 9 | |||

| до 8 лет | 1, 0 | |||

Заводы-изготовители оборудования обеспечивают долговечность базовых деталей оборудования, равную продолжительности ремонтного цикла, приведённую в таблице 14.

Таблица 14 – Продолжительность ремонтных циклов и межремонтных периодов металлорежущих станков при Кв = 1, Кд = 1

| Класс точности | Категория (в т) | Обрабатываемый материал | Материал рабочего инструмента | Продолжительность оперативного времени, часы, отработанные оборудованием | |

| ремонтного цикла (Тцр) | межремонтного периода(Тмр) | ||||

| Нормально й (Н) | до 10 | Сталь | Металл | 16 800 | 2 800 |

| Абразив | 13 440 | 2 240 | |||

| Другие материалы | Металл | 12 600 | 2 100 | ||

| Абразив | 10 080 | 1 680 | |||

| св. 10 до | Сталь | Металл | 22 680 | 3 780 | |

| Абразив | 18 140 | 3 020 | |||

| Другие материалы | Металл | 17 010 | 2 840 | ||

| Абразив | 13 610 | 2 270 | |||

| св. 100 | Сталь | Металл | 28 560 | 4 760 | |

| Абразив | 22 850 | 3 810 | |||

| св. 100 | Другие материалы | Металл | 21 420 | 3 570 | |

| Абразив | 17 140 | 2 860 | |||

| Повышенно й (П) | до 10 | Сталь | Металл | 25 200 | 2 800 |

| Абразив | 20 160 | 2 240 | |||

| Другие материалы | Металл | 18 900 | 2 100 | ||

| Абразив | 15 120 | 1 680 | |||

| св. 10 до | Сталь | Металл | 34 020 | 3 780 | |

| Абразив | 27 210 | 3 020 | |||

| Другие материалы | Металл | 25 520 | 2 840 | ||

| Абразив | 20 420 | 2 270 | |||

| св. 100 | Сталь | Металл | 42 840 | 4 760 | |

| Абразив | 34 280 | 3 810 | |||

| Другие материалы | Металл | 32 130 | 3 570 | ||

| Абразив | 25 710 | 3 860 | |||

| Высокой, особо высокой и особой (В, А, С) | до 10 | Сталь | Металл | 33 600 | 3 740 |

| Абразив | 26 880 | 2 990 | |||

| Другие материалы | Металл | 25 200 | 2 800 | ||

| Абразив | 20 160 | 2 240 | |||

| св. 10 до | Сталь | Металл | 45 360 | 5 040 | |

| Абразив | 36 290 | 4 030 | |||

| Другие материалы | Металл | 34 020 | 3 780 | ||

| Абразив | 27 220 | 3 030 | |||

| св. 100 | Сталь | Металл | 57 120 | 6 350 | |

| Абразив | 45 700 | 5 080 | |||

| Другие материалы | Металл | 42 840 | 4 760 | ||

| Абразив | 34 270 | 3 810 | |||

Если обеспечение заданной долговечности деталей (кроме быстроизнашивающихся) технически невозможно или экономически нецелесообразно, то замена этих деталей должна проводится в середине цикла, т. е. долговечность таких деталей должна быть равна половине продолжительности ремонтного цикла. Замена этих деталей производится при среднем ремонте трехвидовой структуры, или при третьем текущем ремонте шестипериодной, или при четвёртом текущем ремонте восьмипериодной структуры.

Единица ремонтосложности механической части ( Rм ) – это ремонтосложность некоторой условной машины, трудоёмкость капитального ремонта механической части которой, отвечающего по объёму и качеству требованиям ТУ на ремонт, равна 50 н/ч в неизменных организационно- технических условиях среднего ремонтного цеха машиностроительного предприятия.

Ремонтосложность механической части различных моделей станков (машин) может быть определена расчётом с помощью эмпирических формул для каждой технологической группы и конструктивного исполнения по данным об их основных технических параметрах.

Ремонтосложность гидравлической части станков рассчитывают по данным, содержащимся в гидросхеме и спецификации гидрооборудования.

Единица ремонтосложности электрической части ( Rэ ) – это ремонтосложность некоторой условной машины, трудоёмкость капитального ремонта электрической части которой, отвечающего по объёму и качеству требованиям технических условий на ремонт, равна 12, 5 часов в тех же условиях, что и Rм.

Для определения ремонтосложности электрической части необходимы данные, содержащиеся в спецификации электрооборудования и его монтажной электросхеме.

Объем работ, подлежащий выполнению при капитальном ремонте механической и электрической частей любого станка (машины) в неизменных условиях и который может быть оценён числом единиц ремонтосложности, зависящим только от его конструктивных и технологических особенностей, называется стабильной ремонтосложностью данного станка (машины) и обозначается соответственно Rм и Rэ.

Механическая часть станков и машин в общем случае может состоять из кинематической и гидравлической частей, ремонтосложность которых обозначают соответственно Rк и Rг .

Таким образом:

(7)

(7)

Электрическая часть станков и машин состоит из электроаппаратов, приборов и проводки, ремонтосложность которых обозначают Rа , и электродвигателей Rд :

(8)

(8)

Исходными данными для определения ремонтосложности различных моделей оборудования являются технические характеристики, содержащиеся в паспортах.

Для определения ремонтосложности эксплуатируемого оборудования разработаны таблицы стабильной ремонтосложности распространённых моделей станков (приложение Б).

Для определения ремонтосложности моделей станков приведены эмпирические формулы 10-13.

Эффективность применения системы ППР находится в прямой зависимости от совершенства нормативной базы, соответствия нормативов условиям эксплуатации оборудования. От точности нормативов в большой степени зависят расходы предприятия на техническое обслуживание и ремонт оборудования, а также уровень потерь в производстве, связанных с неисправностью оборудования. Нормативы дифференцируются по группам оборудования и характеризуют последовательность проведения ремонтов и осмотров, объёмы ремонтных работ, их трудоёмкость и материалоёмкость.

Важнейшими нормативами системы ППР являются:

· продолжительность межремонтного цикла;

· структура межремонтного цикла;

· продолжительность межремонтного и межосмотрового периодов;

· категория сложности ремонта;

· нормативы трудоёмкости;

· нормативы материалоёмкости;

· нормы запаса деталей, оборотных узлов и агрегатов.

Под категорией сложности ремонта понимаются степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а, следовательно, и выше категория сложности.

Категория сложности ремонта обозначается буквой R и числовым коэффициентом перед ней. В качестве эталона для определённой группы металлорежущих станков принят токарно-винторезный станок 1К62 с высотой центров 200 мм и расстоянием между центрами 1000 мм. Для этого станка установлена категория сложности по технической части 11R, а по электрической – 8, 5R. Категорию сложности любого другого станка данной группы оборудования устанавливают путём сопоставления его с эталоном.

Трудоёмкость ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности по механической части оборудования совпадает с категорией сложности. Следовательно, станок 1К62 по механической части имеет 11 ремонтных единиц, а по электрической части установлено 8, 5 ремонтной единицы.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы (таблица 15).

Таблица 15 – Нормы времени (трудоёмкости) на ремонтную единицу, н/ч

| Осмотр и виды ремонта | Слесарные работы | Станочные работы | Прочие работы | Всего |

| О | 0, 75 | 0, 1 | – | 0, 85 |

| Т | 4, 0 | 2, 0 | 0, 1 | 6, 10 |

| С | 16, 0 | 7, 0 | 0, 5 | 23, 5 |

| К | 23, 0 | 10, 0 | 2, 0 | 35, 0 |

Суммарная трудоёмкость по отдельному виду ремонтных

|

|

|