|

6.6. Грузозахватные устройства

|

|

|

|

6. 6. Грузозахватные устройства

Успешное ведение монтажных работ с использованием кранов в значительной мере зависит от надежности, безопасности и удобства в работе грузозахватных (строповочных, такелажных) устройств и приспособлений. В строительстве применяют более 200 их видов [9].

Рис. 6. 16. Грузозахватные устройства: крюки: а – с предохранительной планкой;

б – с предохранительной скобой; в – с поворотным козырьком; г – с предохранительной пружиной;

скобы: д – шарнирная (серьга); е – глухая; ж – карабин

Грузозахватные устройства (рис. 6. 16) включают грузовые (чалочные) крюки с предохранительными замками, карабины, подвески (скобы, серьги) шарнирные, глухие и разъемные (с планками и гайками), различного рода захваты, магнитные плиты, грейферы и т. д. К грузозахватным устройствам относятся также коуш стальной, предохраняющий проволоки каната от перетирания в петле стропа, и строп канатный, наиболее часто применяемый для монтажных работ.

6. 6. 1. Крюки, крюковые обоймы

Наиболее распространенным видом грузозахватных устройств кранов является крюк. Формы и размеры крюков стандартизированы. Изготовляют крюки грузоподъемностью до 75 т штамповкой или ковкой из сталей определенных марок. Крюки изготовляются однорогими и двурогими (рис. 6. 17).

Крюки грузоподъемностью от 40 т и выше изготовляют из отдельных пластин листовой стали, набираемых в пачку. Для подъема особо тяжелых грузов применяют вместо крюков грузовые кованые петли или скобы.

Крюк разрешается нагружать только в пределах допускаемой для него грузоподъемности. На каждом крюке должно быть клеймо с указанием грузоподъемности, года выпуска и завода-изготовителя. Для предотвращения выпадания съемного устройства, крюки снабжаются предохранительными замками.

|

|

|

Соединение грузозахватных крюков с грузоподъемным канатом кранов выполняют с помощью крюковых обойм. Конструкция крюковой обоймы (подвески) зависит от типа полиспаста. При двух- и трехниточном полиспасте крюковая обойма может быть с одним блоком, при четырех-, пятиниточном – с двумя блоками.

Рис. 6. 17. Грузозахватные крюки грузоподъемных кранов: а – однорогий; б – двурогий

6. 6. 2. Стропы, траверсы, захваты

Стропы применяют для подвешивания грузов к крюкам грузоподъемных кранов.

Различают стропы гибкой и жесткой конструкции. Гибкие стропы, изготавливаемые из кусков канатов, бывают универсальными, облегченными и многоветвевыми. Жесткие стропы разделяют на траверсы и захваты [2, 9].

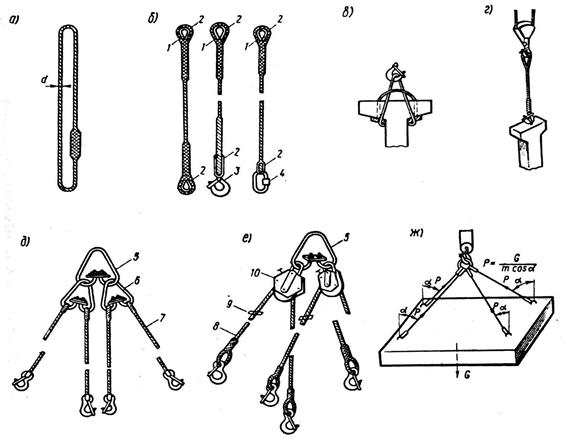

Универсальный строп (рис. 6. 18, а) имеет форму замкнутой петли длиной 8…15 м и применяется для строповки элементов с вязкой узла в обхват. Концы каната стропа соединяются заплеткой на длине 40 диаметров или на 6…7 сжимах.

Облегченный строп (рис. 6. 18, б) делают из куска стального каната, снабженного по концам петлями, коушами, крюками или карабинами. Его применяют для строповки элементов с вязкой узла «на себя» (рис. 6. 18, в) или как одноветвевой строп (рис. 6. 18, г), а также в качестве ветвей двух-, четырех- и шестиветвевых стропов или ветвей траверс.

Двухветвевой строп предназначен для перемещения балок, крупных блоков и других элементов с двумя монтажными петлями. С помощью многоветвевого стропа стропуют элементы в четырех или шести точках захвата.

Четырехветвевой строп – «паук» (рис. 6. 18, д) используют для перемещения плит покрытий, лестничных площадок и других элементов.

Самобалансирующие стропы (рис. 6. 18, е) предназначены для кантования, подъема и монтажа панелей перекрытий, подъема панелей стен, лестничных маршей и других конструкций. Панели перекрытий стропуют четырьмя или шестью, стеновые панели – двумя, лестничные марши, площадки и балконные плиты – четырьмя ветвями самобалансирующего стропа.

|

|

|

Рис. 6. 18. Стропы из стальных канатов: 1 – коуш; 2 – петля; 3 – крюк; 4 – карабин;

5, 6 – верхняя и нижняя серьги; 7 – облегченный строп с крюком; 8 – стальной канат;

9 – ограничитель; 10 – блок с зажимным устройством

Усилие Р в каждой ветви любого стропа (рис. 6. 18, ж) определяется по формуле

, (6. 1)

, (6. 1)

где G – вес поднимаемого груза, Н;

m – число ветвей сторпа;

α – угол наклона стропа к вертикали, град.

С увеличением угла α возрастает усилие P, поэтому не рекомендуется располагать стропы под углом к вертикали больше чем 45°, тем более что при большом угле возникают и значительные горизонтальные усилия, действующие на груз у места присоединения стропов, которые могут его деформировать.

Периодически производят испытание стропов. Стропы испытывают в течение

10 минут под нагрузкой на 25 % превышающей расчетную. После снятия нагрузки производится внешний осмотр стропов (определяют количество порванных прядей в свивке каната). При необходимости грузоподъемность строп ограничивается, или же они выбраковываются. К стропам подвешивается бирка с указанием даты испытания и грузоподъемности. Ежемесячно производить внешний осмотр строп.

Коэффициент запаса прочности стропов

, (6. 2)

, (6. 2)

где P – усилие, возникающее в ветвях стропов, Н;

Pр – разрывное усилие каната, Н.

Коэффициент запаса прочности по разрывному усилию канатов для стропов, огибающих груз, принимается равным 8, для стропов, примыкающих к грузу без огибания – 6. Кольца, крюки и серьги стропов должны иметь запас прочности при расчете на изгиб не менее 1, 25 от предела текучести материала, а при расчете на растяжение – не менее 5.

При подвешивании монтируемых элементов к крюку крана стропами из стальных канатов (тросов) вяжут узлы и петли (рис. 6. 19) с таким расчетом, чтобы при подъеме элемента они не ослаблялись, а после установки на место легко снимались (расстроповывались).

|

|

|

Рис. 6. 19. Узлы и петли из канатов: узлы: а – прямой; б – двойной; петли:

в – обыкновенная; г – мертвая; д – коуш

Петли могут быть с коушами и без них. Концы канатных узлов и петель закрепляют с помощью сжимов и клиновых зажимов (рис. 6. 20).

Рис. 6. 20. Сжимы канатные: а – с планкой; б – «коренной зуб»;

в – расположение сжимов на петле из каната

Когда необходимо устранить влияние горизонтальных сил, действующих на груз, а также для подъема длинномерных грузов применяют стропы с траверсой.

Траверсы (жесткие стропы) разнообразных конструкций используют для работы с длинномерными сборными элементами, что позволяет снизить расчетную высоту строповочного устройства, а также уменьшить напряжения, возникающие от изгибающих моментов и сжатия элемента горизонтальной составляющей подъемного усилия при наклонных стропах. Траверсы бывают балочные, решетчатые и пространственной конструкции.

Рис. 6. 21. Применение траверс для подъема конструкций: а – самобалансирующая для подъема колонн; б –схема подъема колонны; в – траверсы для подъема ферм; г – схема строповки фермы; д – схема полуавтоматического замка; 1 – балансирный блок; 2 – стальной канат; 3 – штыревой захват;

4 – полуавтоматический замок; 5 – запорный штырь; 6 – обойма с пружиной; 7 – канат для расстроповки

Балочные траверсы изготавливают в виде металлических балок из двух швеллеров, соединенных накладками и снабженных по концам блоками с перекинутыми через них стропами. Самобалансирующие траверсы (рис. 6. 21, а) позволяют перевести элемент, например колонну, в процессе подъема из горизонтального в вертикальное положение. Блоки таких траверс могут свободно вращаться, а при необходимости по отрегулированной длине их зажимают вместе со стропами. Балочная траверса для подъема ферм и других конструкций (рис. 6. 21, в, г) позволяет обеспечить равномерное натяжение всех четырех стропов, равномерную передачу нагрузки на точки захвата и значительно уменьшить сжимающие усилия, возникающие в конструкциях при подъеме наклонными стропами.

|

|

|

Решетчатые траверсы в виде металлических треугольных стальных ферм, снабженных блоками и стропами, применяют для подъема конструкций, например балок и ферм покрытий пролетом 18 м и более.

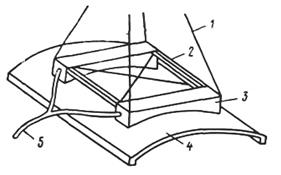

Пространственные траверсы в виде системы из балочных, решетчатых траверс, блоков и облегченных стропов используют для подъема тяжелых длинномерных элементов, например плит покрытий размерами 3× 12 м, или тяжелых объемных элементов со смещенным центром тяжести, например объемно-балочных конструкций.

Рис. 6. 22. Вакуум-траверса для захвата криволинейного элемента оболочки: 1 – стропы;

2 – рама траверсы; 3 – вакуум-камера; 4 – поднимаемый элемент; 5 – рукав к вакуум-насосу

Для подъема криволинейных элементов оболочек (рис. 6. 22), навесных стеновых панелей с незамкнутым контуром, асбестоцементных панелей, крупноразмерных стеклоконструкций и других тонкостенных сборных элементов, для которых не допускается монтажное напряжение, применяются вакуумные траверсы. При этом форма вакуум-присоса должна соответствовать форме и конструкции поднимаемого элемента.

Захваты предназначены для прикрепления строповочных приспособлений к поднимаемой конструкции. Петлевые захваты – это крюки и карабины (рис. 6. 16), присоединяемые к монтажным петлям конструкции или к универсальным стержневым захватам. Беспетлевые захваты бывают различных типов.

Клиновой захват не имеет зажимной гайки, его закрепляют в панели при помощи клина, вставляемого в отверстие корпуса.

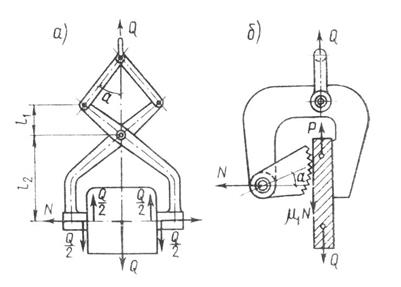

Клещевой захват (рис. 6. 23, а) позволяет поднимать балки Т-образного сечения, например подкрановые балки массой до 14 т. Усилие N, развиваемое клещевым захватом, нормальное к поверхности захватываемого груза, будет равно

(6. 3)

(6. 3)

где  и

и  – проекции плеч рычагов на вертикальную ось, м.

– проекции плеч рычагов на вертикальную ось, м.

Для удержания груза необходимо подбирать длины плеч рычагов и угол  такими, чтобы 2

такими, чтобы 2  были больше G.

были больше G.

Рис. 6. 23. Захваты для штучных грузов: а – клещевой захват; б – эксцентриковый захват

У эксцентриковых захватов (рис. 6. 23, б)усилие распора N эксцентрика, действующее нормально к поверхности поднимаемого груза G, будет равно

(6. 4)

(6. 4)

где  – угол эксцентрика (

– угол эксцентрика (  100).

100).

Сила, удерживающая груз

(6. 5)

(6. 5)

где  – коэффициент трения между эксцентриком и грузом;

– коэффициент трения между эксцентриком и грузом;

– коэффициент трения между грузом и задней стенкой захвата.

– коэффициент трения между грузом и задней стенкой захвата.

Фрикционный захват (рис. 6. 24, б) зажимает колонну при натяжении стропов и удерживает ее благодаря силам трения. При случайном опирании элемента натяжение стропов ослабевает, поэтому фрикционным захватом пользуются только при подъеме колонн с консолями. Штыревой захват (рис. 6. 24, в) с креплением стропов к штырю, пропущенному через монтажное отверстие в колонне, надежен в работе и обеспечивает вертикальное положение колонны при подъеме. Вакуумный захват (рис. 6. 24, г) позволяет выполнять быструю строповку и расстроповку, безопасный подъем элемента с минимальными монтажными нагрузками, что особенно важно для тонкостенных конструкций. Его применяют для подъема и установки крупноразмерных железобетонных плит перекрытий и элементов тонкосводчатых конструкций. Вакуумный захват не требует монтажных петель, крюков, карабинов и т. д. и позволяет устранить ручные операции по строповке и расстроповке конструкций. При использовании такого рода захватов конструкция удерживается за счет разряжения, создаваемого в вакуум-камере или в вакуум-присосах. Вакуумные захваты состоят их вакуум-камер, рукавов и вакуум-насоса. Наиболее эффективно они могут использоваться в стационарных условиях на предприятиях строительной индустрии. На строительной площадке захват подвешивают к грузовому крюку монтажного крана, а пульт управления устанавливают в кабине крановщика. В зависимости от назначения захваты имеют различные устройства для кантования изделий в процессе подъема, а также могут быть оборудованы одной или несколькими камерами различной формы.

|

|

|

Рис. 6. 24. Некоторые типы захватов: 1 – балка; 2 – захват; 3 – траверса; 4 – строп; 5 – предохранительный штырь; 6 – ось подвески; 7 – ось захвата; 8 – колонна; 9 – фрикционный захват; 10 – шарнир; 11 – строп штыревой; 12 – отверстие с закладной трубой; 13 – штырь; 14 – вакуум-полость; 15 – плита; 16 – герметизирующая прокладка; 17 – площадка; 18 – крюк; 19 – вентиль;

20 – шланг; 21 – вакуум-насос

При проверочных расчетах следует учитывать, что при разряжении, создаваемом вакуумным насосом, на каждый килограмм массы поднимаемого груза требуется 1, 2 см2 площади присоса. Так, например, двухтонную панель перекрытия можно поднять захватом, имеющим общую площадь камер присоса 2400 см2. При этом усилие сдвига не должно превышать 75 % усилия отрыва. Безопасность при подъеме деталей обеспечивают запасом грузоподъемности вакуумного захвата и наличием специальных страхующих приспособлений, исключающих возможность падения поднимаемой детали при случайной остановке вакуумного насоса. Для освобождения захвата открывают вентиль, соединяющий вакуум-полость с атмосферой.

Мелкоштучные стеновые строительные материалы применяются в строительстве наравне с железобетонными строительными конструкциями. К ним относятся кирпич, стеновые камни, мелкие блоки. Основной способ доставки мелкоштучных стеновых материалов, обеспечивающий комплексную механизацию, пакетный. Он практически исключает тяжелый ручной труд, ликвидирует потери от боя, экономит раствор, сокращает затраты труда. В результате снижается стоимость строительства, уменьшаются потери материалов, повышается качество кладки и культура хранения материалов на складах.

При осуществлении перегрузочных работ наряду с ведущим оборудованием используется вспомогательное, включающее в себя поддоны, контейнеры или иные средства пакетирования, а также грузозахватные приспособления. Транспортным пакетом мелкоштучных строительных материалов считается укрупненный груз, сформированный из более мелких материалов.

Наиболее употребляемым средством пакетирования глиняного кирпича, стеновых керамических, шлакобетонных и бетонных камней стали деревометаллические поддоны. Для перевозки силикатного кирпича используются одинарные и двойные поддоны. Поддон (рис. 6. 25) включает в себя основание 7, гибкую обвязку 2 и замковое устройство. Последнее выполнено в виде зубчатой рейки 5 и фиксаторов 6. После укладки кирпича на поддон гибкую обвязку из транспортной ленты тросовыми оттяжками цепляют за крюки прижимной рамки 3. Натягиванием рейки за проушины 4 пакет обжимают и грузят в вагон [3].

Рис. 2. 25. Транспортный поддон: а – расположение пакета кирпича на поддоне;

б – вид одинарного пакета; в – вид двойного пакета

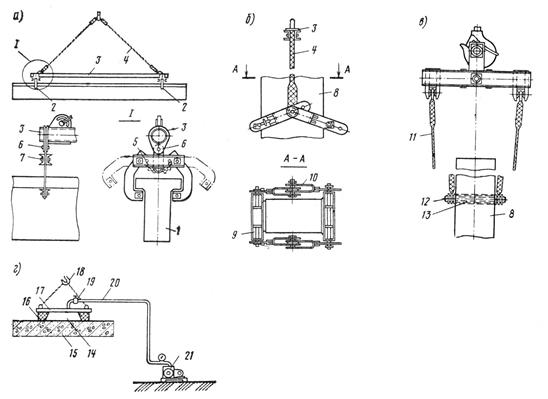

Пакеты глиняного кирпича и стеновых керамических камней грузят и выгружают полуавтоматическими самозатягивающимися захватами (рис. 6. 26).

Раму-каркас 1 захвата подвешивают стропами к крюку крана посредством вертикальных тяг 3 с распорной трубкой 2 и надевают на пакет кирпича (положение I). Зажимы 6, соединенные промежуточными тягами 5, освобождаясь от фиксатора 4, захватывают пакет кирпича (положение II). Для обеспечения безопасности под пакет автоматически подводят челюсти 8 с опорными толкателями 7. Для освобождения пакета захват устанавливают на подставку. Толкатели раскрывают челюсти. Движением вертикальных тяг разводятся зажимы и фиксируется раскрытое положение фиксатором (положение III). После этого захват поднимают для переноса за следующим пакетом (положение IV).

Рис. 6. 26. Полуавтоматический самозатягивающий захват: а – общий вид; б – рабочее положение

На кирпичном заводе силикатный кирпич грузят с помощью многорычажных клещевых захватов. В частности, широко применяется клещевой двусторонний захват (рис. 6. 27). Он действует по принципу зажатия пакета и снабжен автоматическим устройством фиксации.

Траверса 2 несет управляющие рычаги 3 и 4, служащие для поворота Г-образных рычагов 1. Они поворачиваются в момент размыкания механизма фиксации при подъеме траверсы и зажимают нижними выступами первый (прокладной) ряд. Пакет готов для подъема и переноса.

Для механизации погрузки и выгрузки пиломатериалов, сформированных в пакеты, применяют рамные захватные устройства. Самые распространенные из них – с поворотными лапами (рис. 6. 28). Подвешенный на крюк разгрузочного крана рамный захват с поворотными лапами 1 вставляется в зазоры около стенок вагона или между штабелями. Траверса 3, опускаясь, рычагами 2 захвата заводит подхватные лапы 1 в зазор между пакетами. Механизм автоматической фиксации 6 удерживает рабочие органы 1 в нужном положении. После переноса пакета и его штабелирования крановщику достаточно опустить крюк с траверсой. Механизм фиксации, выключаясь, позволяет рычажной системе 2 повернуть подхватные лапы 1 в нейтральное положение, освобождая захват.

Рис. 6. 27. Клещевой двусторонний автоматический захват для силикатного кирпича

Рис. 6. 28. Рамный автоматический захват для пиломатериалов

Для механизации погрузки бревен на подвижной состав все шире применяются тракторные погрузчики с челюстными захватами. Наезд на штабель, управление челюстным устройством для захвата пачки леса, транспортировка и погрузка производятся дистанционно из кабины оператора. Погрузчики имеют гидропривод рабочих движений [9].

|

|

|