|

6. Технологічне устаткування для

|

|

|

|

6. ТЕХНОЛОГІЧНЕ УСТАТКУВАННЯ ДЛЯ

НАНЕСЕННЯ ПОКРИТТЯ

6. 1. Обладнання для газотермічних процесів нанесення покриття

6. 1. 1. Класифікація обладнання

Виробництво деталей з газотермічним покриттям можна поділити на два основні напрями: виготовлення нових деталей і відновлення спрацьованих деталей.

Для першого напряму характерно багатосерійне та серійне виробництво, розміщення обладнання для нанесення покриття у загальний виробничий цикл, жорсткі вимоги до стабільності якості покриття. Для другого напряму характерні малі серії або одиничне виробництво, відносна самостійність обладнання для нанесення покриття без жорсткого зв'язку з будь-яким виробничим циклом.

Основними стадіями виробництва є технологічні процеси виробництва та підготовки газів, матеріалів для нанесення покриття, газотермічне нанесення покриття, обробка деталей з покриттям та технічний контроль на всіх стадіях виробництва.

Виконання кожного окремого технологічного процесу забезпечується відповідним обладнанням, яке може бути виготовлено у вигляді окремої установки (модуля), яка реалізує конкретну операцію технологічного процесу, наприклад, струменево-абразивну підготовку поверхні деталей або системи механізмів та установок (модулів), яка виконує визначену функцію технологічної операції. Наприклад, технологічна операція плазмового напилення покриття забезпечується напівавтоматизованим комплексом для плазмового напилення 15В-Б, який укомплектовано установкою (модулем) плазмового напилення " Київ-7" (функція нагрівання та прискорення часток, що напилюються), механізмом кріплення та переміщення деталі, механізмом переміщення плазмотрона відносно деталі, системою вентиляції для видалення газів та пилу, звукоізолюючою камерою.

|

|

|

Обладнання для підготовчих операцій: установки для очищення, мийки, механічної, струменево-абразивної та термічної обробки комплектується у загальну технологічну лінію або може бути виділено у окрему виробничу дільницю.

Будь-яка установка для газотермічного нанесення покриття складається з розпилювача, механізму подачі матеріалу, який розпилюється (дроту, порошку, прутків або гнучкого шнура), джерела енергопостачання, системи, по якій подається розпилюючий газ, пульта керування.

На рис. 6. 1 наведена функціональна схема узагальненої установки для газотермічного напилення.

У зв'язку з багатофакторністю процесу газотермічного напилення основною умовою високої якості та стабільності властивостей покриття є контроль за підтриманням всіх технологічних параметрів процесу на визначених оптимізованих рівнях.

Рис. 6. 1. Узагальнена схема установки

для газотермічного напилення

Для цього на сучасних установках для газотермічного напилення використовують системи комп'ютерного керування та фіксації параметрів процесу і роботи.

Сучасні установки газотермічного напилення комплектуються системою охолодження деталі у процесі напилення.

Установки для напилення класифікуються за методом напилення залежно від виду використаної енергії:

- газополуменевого напилення;

- детонаційного напилення;

- плазмового напилення;

- електродугового напилення;

- газодинамічного напилення.

Класифікувати установки залежно від форми матеріалу, який використовується для напилення, можна на такі, що використовують дріт; порошок; пруток; гнучкий шнур.

За рівнем механізації установки можуть бути ручними, механізованими, автоматизованими.

Загальні вимоги до установок для напилення такі:

|

|

|

- отримання стабільного потоку часток, що напилюються;

- можливість регулювання потоку часток за продуктивністю, температурою, швидкістю;

- забезпечення високого значення енергетичних коефіцієнтів розпилення та напилення;

- загальні витрати енергії;

- коефіцієнт використання матеріалу;

- можливість механізації та автоматизації процесу;

- великий ресурс роботи та надійність установки;

- безпека та зручність у використанні;

- висока продуктивність процесу та питома продуктивність апаратури;

- мінімальна матеріалоємність та невелика вартість установки.

6. 1. 2. Обладнання для газополуменевого напилення

Аналіз існуючого обладнання для газополуменевого напилення показав, що в основному виробляються ручні апарати для напилення.

На Україні та в країнах СНД розроблені та серійно випускаються установки для напилення порошками та дротом. Схема установки для порошкового напилення наведена на рис. 6. 2.

Серед найбільш поширеного устаткування для порошкового газополуменевого напилення є пальники ГН-3, Євро-Джет, Могул У-9, установки (модулі) газополуменевого напилення УГПЛ, УГПН-5, УГПТ, УПН8-68, Л-5405, УН-134, пост газополуменевого напилення 01. 05-161 " Ремдеталь" та ін.

Пальник ГН-3, розроблений ВНДІ Автогенмаш, призначений для напилення порошкових самофлюсуючих твердих сплавів з метою зміцнення поверхні, а також для виправлення дефектів та механічних пошкоджень. Його створено на базі відомого пальника для зварювання Г3, в який між стволом пальника та наконечником встановлено інжекторний вузол з порошковим живильником. живильником. наконечником встановлено інжекторний вузол з порошковим живильником.

Рис. 6. 2. Схема установки для порошкового напилення

Аналогічну конструкцію має пальник Євро-Джет ХS8, розроблений австрійською фірмою " МТS" і виготовлений на СП " Інтерфакел" (Україна). Він призначений для газополуменевого напилення порошкових матеріалів з метою відновлення та зміцнення спрацьованих деталей. Пальник оснащений двома типами живильників: гравітаційним, для " холодного" напилення (рис. 6. 3 б) та живильником з інжекційною подачею порошків (рис. 6. 3 а).

Пальники для порошкового напилення Могул У-9 та Могул UР-1, які виготовляються СП " Інтерфакел" (рис. 6. 4), конструктивно виконані у вигляді пістолета та розроблені для напилювання металевих та керамічних порошків. За допомогою цього пальника можливо наносити покриття товщиною від 0, 1 мм ддекількох міліметрів на деталі типу " вал", а також на пласкі деталі.

|

|

|

Рис. 6. 3. Пальник для напилення порошкового матеріалу типу

" Євро-Джет"

а - з інжекційною подачею порошку;

б - з гравітаційною подачею порошку

Газополуменевий пальник для напилення Могул У-9 безінжекторного типу і керування здійснюється на допоміжному обладнанні за рахунок регулювання витрат і тиску на панелі керування. Вентилем 4 вмикають подачу пального газу, підпалюють і переводять вентиль в інше положення, при цьому утворена газова суміш через канали в корпусі потрапляє в багато сопловий мундштук, де на зрізі відбувається горіння (рис. 6. 4 а). Всередині мундштука знаходиться отвір 15 для подачі порошку в потік продуктів гарячої суміші.

У штуцер 5 подається стиснуте повітря, після цього загальний потік розділяється на два потоки. Перший потік регулюється за допомогою вентиля 8 і служить для транспортування порошку. Другий потік, який керується вентилем 3, призначений для обтискування повітрям двофазного потоку через кільцевий отвір 14 у соплі.

Пальник Могул У-9 має декілька модифікацій зі швидкозмінним та постійним бункером для порошку, який монтується на пальнику, з окремою місткістю для по-рошку та може комплектуватися різними прискорюючими насадками (рис. 6. 4 б, в).

Рис. 6. 4. Конструкція (а) і зовнішні вигляди (б, в) пальників " Могул"

1 - соплова частина пальника; 2 - бункер живильника; 3 - вентель регулювання обтискуючого

повітря; 4 - загальний вентель регулювання пальної суміші; 5 - штуцер обтискуючого повітря;

6 - запобіжний затвор; 7 - фіксатор сопла; 8 - вентель регулювання подачі порошку; 9 - ручка пальника; 10 – штуцер окислювального газу; 11 - штуцер пального газу; 12 - механізм перекриття

|

|

|

подачі порошку; 13 - сопла виходу пальної суміші; 14 - кільцевий отвір обтискуючого повітря;

15 - отвір для витікання порошку; 16 - пристрій для закріплення пальника на верстаті;

б - з повітряним обтискуванням факелу; в - без обтискування факелу

Для дротяного газополуменевого напилення використовують пальники пістолетного типу з приводом від повітряної турбинки (рис. 6. 5).

Рис. 6. 5. Пальник для напилення дротяного матеріалу

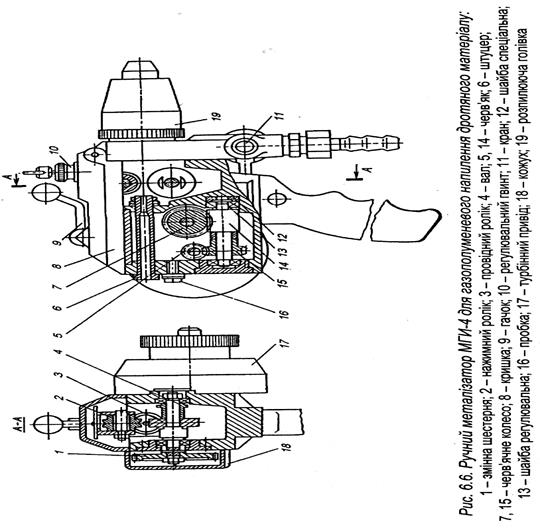

Металізатор газовий МГИ-4 (рис. 6. 6) призначений для газополуменевого нанесення покриття з дротяних металічних матеріалів, таких як цинк, алюміній, мідь, сталь, бронза тощо. Його можна використовувати вручну або встановлювати на супорті токарного верстата, який забезпечує необхідне взаємне переміщення пальника та виробу.

Металізатор випускають у двох варіантах: МГИ-4А для роботи на суміші ацетилен-кисень і МГИ-4П для роботи на суміші пропан-кисень.

Металізатор МГИ-4 складається з таких складових: турбінного приводу з індукційним регулятором подачі дроту, двоступінчастого редуктора механізму подачі дроту та розпилюючої головки.

Технічні характеристики пальників для газополуменевого напилення наведені в табл. 6. 1.

|

|

|