|

Технологическая схема разделения труда

|

|

|

|

Изделие __________________

Затраты времени _____________мин.

Число рабочих __________________

Такт процесса _____________ мин.

| № опе-ра-ций | Технологически неделимая операция | Вид работы | Разряд организационной операции | Полная затрата времени, мин. | Повторя-емость, % | Затраты времени с учетом процента повторя-емости, мин. | Расчетное число рабочих | Оборудо-вание, инструмент, приспособления |

ЛАБОРАТОРНАЯ РАБОТА №5.

Анализ комплектованиЯ времени

неделимых операций и технологиЧеской

схемы разделениЯ труда

Цель работы: Проверить работоспособности схемы разделения труда, проанализировать результаты комплектования времени операций.

Содержание работы:

Выполнить анализ загрузки процесса в целом и по организационным операциям. Рассчитать коэффициент согласования.

Выполнить анализ загрузки оборудования по организационным операциям, выполнить диаграмму загрузки оборудования процесса

Выполнить анализ соответствия проектируемого процесса выбранному типу процесса, выполнить схему движения деталей по рабочим местам.

Сделать вывод о работоспособности схемы разделения труда.

Методические указания

1. Для анализа загрузки процесса в целом необходимо рассчитать коэффициент согласования. Его рассчитывают по всему процессу, исходя из расчетной и фактической численности рабочих процесса, по формуле:

, (17)

, (17)

где Nф. - фактическая численность портных в процессе;

Nрасч. - расчетная численность портных в процессе, сумма расчетных численностей портных по всем организационным операциям.

Для равномерной загрузки процесса коэффициент согласования должен быть в пределах от 0,98 до 1,02. В случае если коэффициент согласования неудовлетворяет этому условию, проектируемый процесс будет недогружен (Кс<0,98) или перегружен (Кс>1,02). Это недопустимо, т. к. При перегруженном процессе рабочие не будут справляться с требуемой нормой выработки, а в случае недогрузки процесса портные будут выполнять слишком малые нормы, даже при полной производительности труда портных.

|

|

|

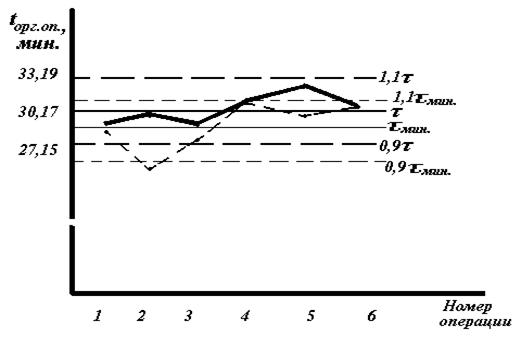

Наглядное представление о загрузке процесса в целом дает график согласования. Пример графика согласования представлен на рис. 1.

Рис. 1. График согласования времени операций процесса.

Кроме того, на графике согласования видна загрузка каждой операции процесса, т.к. каждая точка представляет собой одну организационную операцию. При правильной загрузке процесса все точки на графике должны быть в пределах отклонения от такта, что соответствует условию согласования.

При выполнении условия 1,02<Кс<0,98 все точки графика примерно равноудалены от линии такта. При Кс<0,98 большинство точек расположено ниже линии такта, а при Кс>1,02 большинство точек выше.

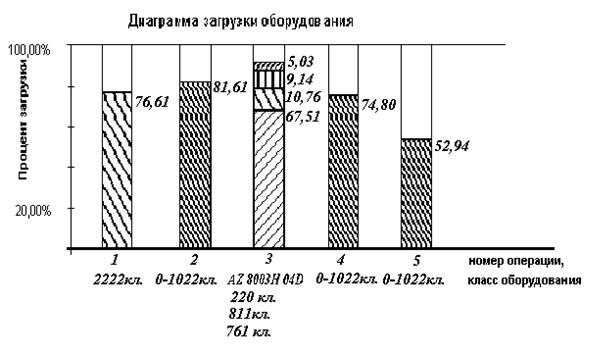

2. Анализ специализации организационных операций и загрузки оборудования отображают на диаграмме загрузки оборудования. Процент загрузки каждого вида оборудования по организационной операции рассчитывают по формуле:

, (18)

, (18)

где tоб. - время работы оборудования по рассчитываемой организационной операции, мин.;

tопер. - время рассчитываемой организационной операции, мин.

Расчеты выполняют для всех организационных операций за исключением ручных и утюжильных.

Для специальных машин, загрузка которых низка (порядка 10% и ниже), рекомендуется выделять их в специализированную секцию специальных машин, которая работает одна для всех бригад швейного цеха. В последующей планировке швейного цеха эту секцию располагают равноудаленно от всех бригад швейного цеха.

|

|

|

Пример выполнения диаграммы загрузки оборудования представлен на рис. 2.

Рис. 2. Диаграмма загрузки оборудования.

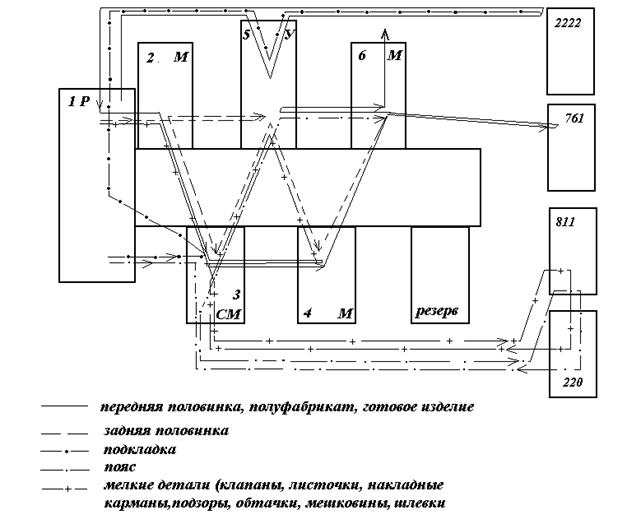

3. Соответствие проектируемого процесса выбранному типу процесса выявляют после выполнения схемы движения деталей по рабочим местам. В процессах изготовления изделий по индзаказам детали должны передаваться от одного рабочего места к другому в пределах охвата руки работающего. Дальние передачи осуществляет запускальщица, которая выполняет функции бригадира.

На схеме движения деталей по рабочим местам изображают рабочие места в виде агрегата, стрелками показывают движение деталей и полуфабрикатов от одного рабочего места к другому. Для выполнения условий, характеризующих тип процесса траектории движения деталей должны представлять собой треугольник или зигзаг, кроме того, линии движения деталей не должны пересекаться.

На схеме также необходимо показать расположение централизованной секции специальных машин и движение деталей к ней и от нее. При этом следует учитывать, что рабочее место портной спецмашинистки должно находиться рядом с секцией спецмашин.

При проектировании несекционных процессов схему движения деталей по рабочим местам одного агрегата рисуют дважды (для процессов ателье первого разряда) или трижды (для процессов в ателье высшего разряда). Первая схема отражает движение деталей изделия к примерке, вторая – при дошиве. В высшем разряде дополнительно изображают схему движения деталей изделия при подготовке ко второй примерке.

Пример выполнения схемы движения деталей для процесса, состоящего из двух секций, представлен на рис. 3.

Рис. 3. Схема движения деталей по рабочим местам.

4. Работоспособность схемы разделения труда выявляют по результатам анализа комплектования времени организационных операций. Все точки на графике согласования должны быть в пределах условия согласования; коэффициент согласования должен быть от 0,98 до 1,02; организационные операции должны быть максимально специализированы, а оборудование максимально загружено; движение деталей по рабочим местам процесса не должно иметь пересечений. При выполнении этих условий принимают окончательный вариант схемы разделения труда, выполненной в лабораторной работе №4.

|

|

|

Лабораторная работа №6.

Расчет исходных данных для проектирования

и численности работающих экспериментального

производства

Цель работы: для заданного предприятия рассчитать исходные данные для проектирования экспериментального цеха.

Содержание работы:

1. Определить основные задачи экспериментального цеха и перечислить основные группы, входящие в состав экспериментального цеха, охарактеризовав работу каждой из групп.

2. Привести исходные данные для проектирования экспериментального цеха.

3. Выполнить распределение работ экспериментального цеха по основным операциям.

Методические указания:

В зависимости от объема реализации бытовых услуг при проектировании производственных объединений пошива и ремонта одежды, возможны два варианта организации конструкторско-технологической подготовки производства: создание Дома моделей и экспериментального цеха или создание экспериментальных групп.

1. По основным задачам экспериментального цеха охарактеризуйте работу основных групп входящих в состав экспериментального цеха: модельно-конструкторской, технологической, нормирования материалов и лекальной групп.

2. На основании общего количества моделей, необходимых для изготовления одежды по индивидуальным заказам Минд., учитывая работы с моделями ведущих силуэтных форм Мв.с.ф., перспективными базовыми моделями–конструкциями М б.к. и лекалами базовых конструкций Лб.к.., определите объем выполняемых работ по конструкторско-технологической подготовке производства одежды новой и перспективной моды.

Число моделей по индивидуальным заказам определяют по формуле:

Минд. = Мперсп. + Мобн. + Мобр. + Мкомп.+ Мп.ф +Ммод. , (19)

где Мперсп. – перспективные модели,

Мобн. – модели для обновления одежды,

Мобр. – модели изготавливаемые по образцам,

Мкомп. – модели одежды в комплекте,

Мп.ф– модели одежды-полуфабрикатов

Ммод. – модели одежды.

Число моделей по индивидуальным заказам принимают с учетом:

|

|

|

- мощности предприятия;

- ассортимента изделий и видов услуг;

- тематического плана работы экспериментального цеха;

- перспективного направления моды.

Исходные данные для проектирования экспериментального цеха представляют в виде таблиц 9 и 10, детально рассматривая не только по видам работ и услуг, но и по ассортименту швейных изделий (данные необходимые для заполнения таблицы берут из Приложения 3).

Таблица 9

Количество моделей, получаемых от моделирующих организаций

и прорабатываемых специалистами экспериментального цеха

| Изделия | Ведущие силуэтные формы, шт. | Перспективные базовые модели-конструкции, шт. | ||

| Мужская одежда | Женская одежда | Мужская одежда | Женская одежда | |

| Пальтово- костюмные изделия: Пальто, полупальто зимнее, демисезонное Пальто летнее, куртка Костюм (пиджак и брюки) Жакет и юбка Пиджак, жакет на подкладке Брюки Юбка Платьевые изделия: Платье Блузка | ||||

| Итого: |

Таблица 10

|

|

|