|

Анализ результатов расчета на ЭВМ

|

|

|

|

Расчет зубчатых передач на ЭВМ проводился в 2 этапа.

По результатам первого этапа расчета зубчатых передач на ЭВМ были построены графики (см. приложение), отражающие распределение общего передаточного  числа между быстроходной

числа между быстроходной  и тихоходной

и тихоходной  ступенями редуктора

ступенями редуктора  , а также способа термообработки зубчатых колес на основные качественные показатели: массу

, а также способа термообработки зубчатых колес на основные качественные показатели: массу  зубчатых колес, массу

зубчатых колес, массу  редуктора, суммарное межосевое расстояние

редуктора, суммарное межосевое расстояние  , диаметр

, диаметр  впадин зубьев быстроходной шестерни, диаметры

впадин зубьев быстроходной шестерни, диаметры  и

и  вершин зубьев колес быстроходной и тихоходной ступеней.

вершин зубьев колес быстроходной и тихоходной ступеней.

Поиск варианта с наименьшей массой привода предусматривал выполнение следующих конструктивных ограничений:

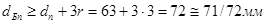

· диаметр  шестерни быстроходной ступени удовлетворял условию

шестерни быстроходной ступени удовлетворял условию

,

,

где  ,

,  - вращающий момент на валу.

- вращающий момент на валу.

,

,

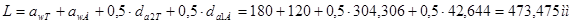

· при смазывании зацеплений погружением в масляную ванну зубчатых колес обеих ступеней разность  наименьшая при выполнении условия

наименьшая при выполнении условия

Был выбран вариант № 5, на основании чего был проведен второй этап расчета зубчатых передач на ЭВМ и получены все расчетные параметры, требуемые для выпуска чертежей, а также силы в зацеплении, необходимые для расчета и выбора подшипников.

Эскизное проектирование

Проектные расчеты валов

Крутящий момент в поперечных сечениях валов

Быстроходного TБ= 43,1 H×м

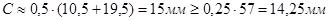

Промежуточного Tпр= 222,5 H×м

Тихоходного TT= 1077,3 H×м

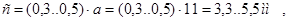

Предварительные значения диаметров различных участков стальных валов редуктора:

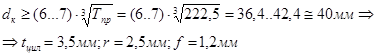

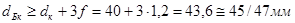

Для быстроходного:

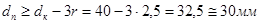

Для промежуточного:

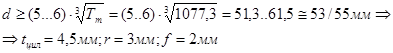

Для тихоходного:

.

.

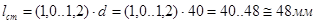

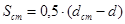

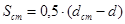

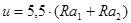

Зазор  ,

,

где

Расстояние  между дном корпуса и поверхностью колес

между дном корпуса и поверхностью колес  , т.е.

, т.е.

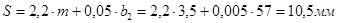

Расстояние между торцевыми поверхностями колес  принимаем

принимаем

|

|

|

Выбор типа и схемы установки подшипников

Выбираем роликовые конические радиально-упорные однорядные подшипники повышенной грузоподъемности легкой серии:

для быстроходного вала: Подшипник 206 ГОСТ 8338-75;

для промежуточного: Подшипник 206 ГОСТ 8338-75;

для тихоходного: Подшипник 212 ГОСТ 8338-75;

Схема установки подшипников «враспор».

Конструирование зубчатых колес

Параметры зубчатого колеса быстроходной ступени

Материал колеса Сталь 40Х (твердость поверхности зубьев 285НВ).

Из проектного расчета: ширина зубчатого венца  ;

;

модуль зацепления (нормальный)  ;

;

Диаметр посадочного отверстия  .

.

Длина ступицы колеса  .

.

Диаметр ступицы  .

.

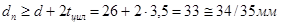

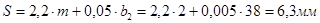

Ширина торцов зубчатого венца

.

.

Фаски на торцах зубчатого венца

,

,

выполняют фаски под углом

Толщина диска  , где

, где

принимаем

принимаем  .

.

Для свободной выемки из штампа принимаем значение штамповочных уклонов  и радиусов закруглений

и радиусов закруглений  .

.

Параметры зубчатого колеса тихоходной ступени

Материал колеса Сталь 40Х (твердость поверхности зубьев 285НВ).

Из проектного расчета: ширина зубчатого венца  ;

;

модуль зацепления (нормальный)  ;

;

Диаметр посадочного отверстия  .

.

Длина ступицы колеса  .

.

Диаметр ступицы  .

.

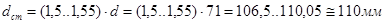

Ширина торцов зубчатого венца

.

.

Фаски на торцах зубчатого венца

,

,

выполняют фаски под углом

Толщина диска  , где

, где

принимаем

принимаем  .

.

Для свободной выемки из штампа принимаем значение штамповочных уклонов  и радиусов закруглений

и радиусов закруглений  .

.

Расчет соединений

Соединения с натягом

Соединение зубчатое колесо быстроходной ступени - вал.

Материал вала - Сталь 45.

Вращающий момент с колеса на вал будет передаваться с помощью соединения с натягом.

Подбор посадки с натягом.

Исходные данные:

ü вращающий момент на колесе -  ;

;

|

|

|

ü диаметр соединения -  , т.к. вал сплошной, то

, т.к. вал сплошной, то  ;

;

ü условный наружный диаметр ступицы колеса -  ;

;

ü длина сопряжения -  ;

;

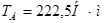

1.) Среднее контактное давление

,

,

где K – коэффициент запаса сцепления, в нашем случае на конце выходного вала установлена муфта  ;

;

f – коэффициент сцепления (трения), при сборке запрессовкой и для материалов пары сталь-сталь  ;

;

;

;

2.) Деформация деталей

,

,

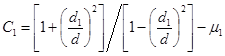

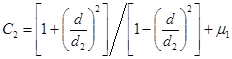

где  коэффициенты жесткости:

коэффициенты жесткости:

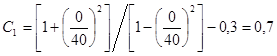

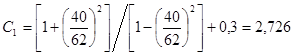

;

;

;

;

– модули упругости, для стали

– модули упругости, для стали  ;

;

коэффициенты Пуассона, для стали

коэффициенты Пуассона, для стали

;

;

;

;

.

.

3.) Поправка на обмятие микронеровностей

,

,

где  средние арифметические отклонения профиля поверхностей, из

средние арифметические отклонения профиля поверхностей, из

табл.22.2(уч. П.Ф. Дунаев, О.П. Леликов):  ;

;

.

.

4.) Поправка на температурную деформацию

,

,

где  средняя объемная температура соответственно обода центра и венца колеса, в

средняя объемная температура соответственно обода центра и венца колеса, в

нашем случае  ;

;

температурный коэффициент, для стали

температурный коэффициент, для стали

;

;

.

.

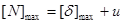

5.) Минимальный натяг

.

.

6.) Максимальный натяг

.

.

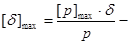

Здесь  максимальная деформация, где

максимальная деформация, где  максимальное давление,

максимальное давление,

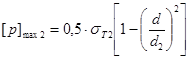

допускаемое прочностью колеса или вала, меньшее из двух:

или

или

(для сплошного вала ( )),

)),

Здесь  предел текучести колеса и вала, в нашем случае

предел текучести колеса и вала, в нашем случае  ,

,

;

;

,

,

,

,

,

,  ,

,

.

.

7.) Выбор посадки.

По значениям  и

и  выбираем из табл.6.3[Глава 6](уч. П.Ф. Дунаев, О.П.

выбираем из табл.6.3[Глава 6](уч. П.Ф. Дунаев, О.П.

Леликов) посадку, удовлетворяющую условиям

–

–  .

.

8.) Сила запрессовки

,

,

где  – давление от натяга

– давление от натяга

выбранной посадки;

коэффициент сцепления (терния) при запрессовке, в нашем случае для материалов пары сталь-сталь

коэффициент сцепления (терния) при запрессовке, в нашем случае для материалов пары сталь-сталь  ;

;

.

.

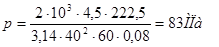

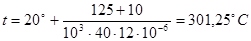

9.) Температура нагрева охватывающей детали

,

,

где  зазор, в зависимости от диаметра

зазор, в зависимости от диаметра

,

,

.

.

Чтобы не происходило структурных изменений в материале необходимо чтобы  , для стали

, для стали  .

.

В нашем случает

натяг для соединения зубчатого колеса быстроходной ступени и вала не подходит, поэтому используем для передачи вращающего момента призматическую шпонку.

натяг для соединения зубчатого колеса быстроходной ступени и вала не подходит, поэтому используем для передачи вращающего момента призматическую шпонку.

|

|

|