|

Определение передаточного числа и распределение его между типами и ступенями передачи

|

|

|

|

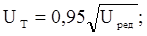

Общее передаточное число привода:

; (2.3)

; (2.3)

= 9,9.

= 9,9.

Общее передаточное число привода можно представить и как произведение:

U = UP UБ UT; (2.4)

где UP, UБ, UT – передаточные числа ременной передачи, быстроходной и тихоходной ступеней редуктора соответственно.

Из условия рационального соотношения размеров диаметра ведомого шкива ременной передачи и редуктора рекомендуется в расчетах принимать.

I < UP  2;

2;

Из соотношения принимаем передаточное соотношение ременной передачи равным:

UP = 1,5.

Передаточное число редуктора:

; (2.5)

; (2.5)

.

.

Передаточные числа тихоходной и быстроходной ступеней редуктора можно определить из соотношений:

(2.6)

(2.6)

; (2.7)

; (2.7)

;

;

.

.

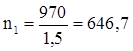

Частоты и угловые скорости вращения валов редуктора

Частоты, об/мин:

– входной вал

(2.8)

(2.8)

об/мин;

об/мин;

– промежуточный вал

; (2.9)

; (2.9)

об/мин;

об/мин;

– выходной вал

; (2.10)

; (2.10)

об/мин;

об/мин;

– приемный вал машины

nп.в. = n3 = 98,2 об/мин.

Угловые скорости, с-1:

– входной вал

; (2.11)

; (2.11)

;

;

– промежуточный вал

; (2.12)

; (2.12)

– выходной вал

;

;

– приемный вал машины

.

.

Мощности и вращающие моменты на валах редуктора

Мощности, кВт:

Р1 = Рп ηр; (2.15)

Р2 = Р1 ηб ηп; (2.16)

Р3 = Р2 ηт ηп; (2.17)

Рпв = Р3 ηп. (2.18)

Р1 = 5,88∙0,95 = 5,586 кВт;

Р2 = 5,586∙0,97∙0,99 = 5,256 кВт;

Р3 = 5,256∙0,97∙0,99 = 5,047 кВт;

Рпв =5,047∙0,99 = 4,996 кВт:

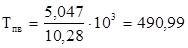

Моменты, Нм:

; (2.19)

; (2.19)

; (2.20)

; (2.20)

; (2.21)

; (2.21)

|

|

|

. (2.22)

. (2.22)

Нм;

Нм;

Нм;

Нм;

Нм;

Нм;

Нм.

Нм.

Расчёт ременной передачи

При выполнении расчетов следует помнить, что ведущим валом ременной передачи является вал электродвигателя, ведомым - входной вал редуктора. Расчет клиноремённой передачи приведен ниже.

Выбираем сечения ремня – Б.

Диаметр ведущего шкива передачи, мм:

мм;

мм;

Р1 = Рn;

где: Р1 – мощность на ведущем валу;

Рn – потребная мощность;

n1 – частота вращения вала электродвигателя, об/мин.

Диаметр ведомого шкива, мм:

d2 = Up d1, (3.1)

где: Up – передаточное число ремённой передачи.

d2 = 1,5·200 = 300 мм;

Получившееся число округляем до стандартного числа: d2 = 315 мм.

Межосевое расстояние (предварительное), мм;

аmin = 0,55 (d1 + d2) + h, (3.2)

amin = 0,55 (200 + 315) + 10,5 = 293,75 мм;

аmax = d1 + d2, (3.3)

аmax = 200 + 315 = 515;

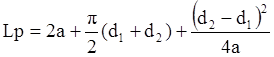

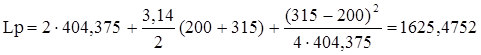

Расчётная длинна ремня, мм:

, (3.4)

, (3.4)

мм.

мм.

Найденное значение округляется до ближайшего стандартного:

Lp = 1600 мм.

Уточнение межосевого расстояния, мм:

, (3.5)

, (3.5)

мм;

мм;

где

(3.6)

(3.6)

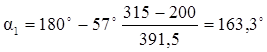

Угол обхвата ремня малого шкива, градусы:

, (3.7)

, (3.7)

;

;

Расчётная мощность, Вт.:

, (3.8)

, (3.8)

,

,

где  - коэффициент, учитывающий влияние угла обхвата;

- коэффициент, учитывающий влияние угла обхвата;

- коэффициент, учитывающий влияние длины ремня;

- коэффициент, учитывающий влияние длины ремня;

- коэффициент, учитывающий режим работы передачи;

- коэффициент, учитывающий режим работы передачи;

Требуемое число ремней:

(3.9)

где  - мощность на ведущем валу передачи;

- мощность на ведущем валу передачи;

– коэффициент, учитывающий число ремней.

– коэффициент, учитывающий число ремней.

Для определения коэффициента  предварительно принимают некоторое число ремней (

предварительно принимают некоторое число ремней ( ).

).

Найденное значение Z округляют до целого числа:

Z = 2.

Скорость ремня, м/с:

(3.10)

(3.10)

Сила предварительного натяжения ремня, Н:

|

|

|

(3.11)

;

;

Коэффициент θ, учитывающий влияние центробежных сил, принимается в зависимости от сечения ремня.

Сила действующая на валы, Н:

(3.12)

Рабочий ресурс (долговечность) клиноремённой передачи, ч:

(3.13)

(3.13)

где  - число циклов, выдерживаемых ремнём.

- число циклов, выдерживаемых ремнём.

Ширина шкива:

Рассчитанная клиноремённая передача имеет следующие параметры, указанные в таблице 3.1:

Рассчитанная клиноремённая передача имеет следующие параметры, указанные в таблице 3.1:

Таблица 3.1 – Параметры плоскоременной передачи

| d1, мм | d2, мм | a, мм | В, мм | b, мм | А, мм2 | L, мм | α1, ˚ | Н0, ч | FП,H | V,м/с | Тип |

| 200 | 315 | 391,5 | 45 | 17 | 138 | 1600 | 163,3 | 2057 | 149,7 | 10,15 | прорезиненный ремень |

Расчёт и конструирование редуктора

Тип редуктора - цилиндрический двухступенчатый соосный. Быстроходная (первая) ступень редуктора - цилиндрическая с косозубыми колесами, тихоходная (вторая) - с прямозубыми.

Материалы зубчатых колес

Основным материалом для изготовления зубчатых колес служат термически обработанные стали. По сравнению с другими материалами они в наибольшей степени обеспечивают контактную прочность и прочность зубьев на изгиб.

В зависимости от твердости (или термообработки) стальные зубчатые колеса разделяют на две группы: твердостью НВ > 350 (с объемной закалкой, закалкой т.в.ч., цементацией, азотированием); твердостью НВ ≤ 350 (зубчатые колеса нормализованные или улучшенные).

Применение материалов с НВ > 350 позволяет существенно повысить нагрузочную способность зубчатых передач. Однако колеса из таких материалов плохо прирабатываются, поэтому требуют повышенной точности изготовления, повышенной жесткости валов и опор. Кроме того, нарезание зубьев при высокой твердости затруднено. Это обусловливает выполнение термообработки после нарезания зубьев. Часто некоторые виды термообработки вызывают значительное коробление зубьев. Исправление формы зубьев требует осуществления дополнительных операций: шлифовки, притирки, обкатки. Эти трудности проще преодолеть в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование, инструменты и приспособления.

Твердость материала НВ ≤ 350 позволяет производить нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций. Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуется назначать больше твердости колеса на 30 - 50 единиц:

|

|

|

НВ1 ≥ НВ2 + (30 - 50) НВ,

где НВ1 и НВ2 – твердости рабочих поверхностей шестерни и колеса соответственно.

Технологические преимущества материала при НВ ≤ 350 обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и средне нагруженных передачах.

Учитывая, что заданием предусмотрено проектирование индивидуального привода, рекомендуется выбирать материалы для зубчатых колес с твердостью НВ ≤ 350. Для получения передач сравнительно небольших габаритов следует подобрать материал для шестерни с твердостью, близкой к НВ  300.

300.

С целью сокращения номенклатуры материалов в двух – и многоступенчатых редукторах назначают одну и ту же марку стали для всех шестерен, аналогично и для колес.

Данные о материалах представлены в виде табл. 4.1:

Механические характеристики зубчатых колёс.

Табл. 4.1

| Зубчатое колесо | Марка стали | Термообработка | Твёрдость сердцевины НВ, МПа |

| колесо | 40ХН | нормализация | 220-250 |

| шестерня | 40ХН | улучшение | 269-302 |

|

|

|